一种玄武岩纤维复合材料的注塑成型工艺的制作方法

本发明涉及注塑成型,尤其是涉及一种玄武岩纤维复合材料的注塑成型工艺。

背景技术:

1、热塑性树脂是指可反复加热软化、冷却固化的一大类合成树脂,其虽然具有易加工、可回收利用等优点,但是在实际应用中,常需增强其力学性能,以满足相应的使用需求。玄武岩纤维是以天然玄武岩拉制的连续纤维,是一种新型无机环保绿色高性能纤维材料,它不仅强度高,而且还具有电绝缘、耐腐蚀、耐高温等多种优异性能。

2、现有技术中,已有将玄武岩纤维和热塑性树脂注塑成型的先例,从而制得新型的玄武岩纤维复合材料,例如申请号为cn202211178190.7的专利文献就公开了一种玄武岩纤维复合材料的成型工艺,其操作简单、灵活,制造成本低,并且在注塑过程中,能够避免出现连续柔性纤维材料(即连续玄武岩纤维)因受到树脂材料的冲击而变形的情况,以保证产品的性能、质量。

3、然而,在上述专利文献中,为了避免在注塑过程中出现连续柔性纤维材料因受到树脂材料的冲击而变形的情况,在注塑前要先将集束后的连续玄武岩纤维用胶液固定,而这需要花费较多的时间进行玄武岩纤维在胶液中的浸渍以及玄武岩纤维和胶液的复合、冷却定型等步骤。

4、如果能够减少在注塑前将集束后的连续玄武岩纤维用胶液固定所需的时长,将有利于提高玄武岩纤维复合材料的生产效率,因此,我们提出一种新的玄武岩纤维复合材料的注塑成型工艺。

技术实现思路

1、针对上述情况,本发明提供一种玄武岩纤维复合材料的注塑成型工艺,其能够减少在注塑前将集束后的连续玄武岩纤维用胶液固定所需的时长,有利于提高玄武岩纤维复合材料的生产效率。

2、为实现上述目的,本发明提供如下技术方案:

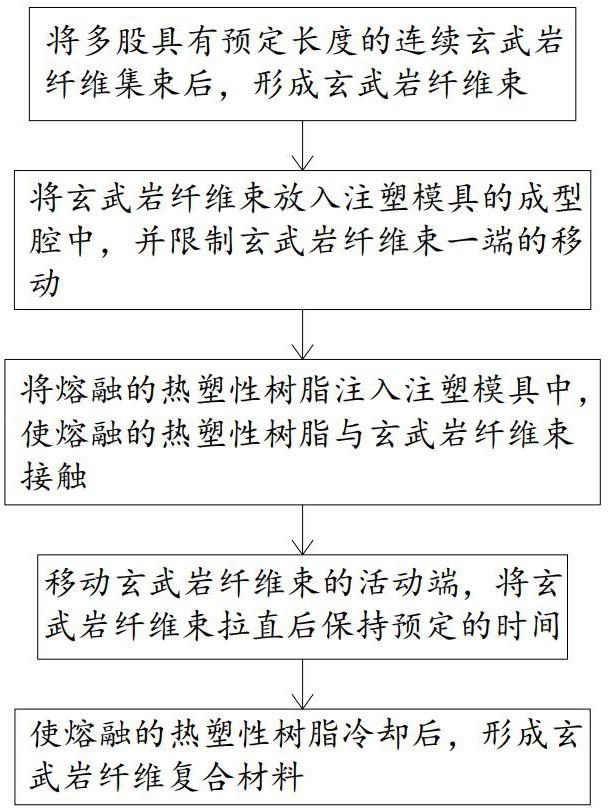

3、本发明提供一种玄武岩纤维复合材料的注塑成型工艺,其主要可以包括如下步骤:

4、步骤s1:将多股具有预定长度的连续玄武岩纤维集束后,形成玄武岩纤维束;

5、步骤s2:将玄武岩纤维束放入注塑模具的成型腔中,并限制玄武岩纤维束一端的移动,玄武岩纤维束的另一端为活动端;

6、步骤s3:将熔融的热塑性树脂注入注塑模具中,使熔融的热塑性树脂与玄武岩纤维束接触;

7、步骤s4:移动玄武岩纤维束的活动端,将玄武岩纤维束拉直后保持预定的时间;

8、步骤s5:使熔融的热塑性树脂冷却后,形成玄武岩纤维复合材料。

9、在本发明的一些实施例中,在步骤s2中,将玄武岩纤维束放入注塑模具中,并限制玄武岩纤维束一端的移动,包括如下步骤:

10、步骤s21:在玄武岩纤维束的一端固定配重块;

11、步骤s22:将配重块放入注塑模具的成型腔中。

12、在本发明的一些实施例中,在步骤s21中,用连续玄武岩纤维将配重块绑扎在玄武岩纤维束的一端。

13、在本发明的一些实施例中,配重块呈环形,配重块的外侧壁能够与成型腔的内壁滑动配合;配重块上具有若干贯穿通道;连续玄武岩纤维能够穿过贯穿通道。

14、在本发明的一些实施例中,注塑模具包括:

15、主模体,具有上述成型腔,成型腔连接有用于注入熔融的热塑性树脂的注塑通道;及

16、拉动机构,用于在步骤s4中,移动玄武岩纤维束的活动端,将玄武岩纤维束拉直后保持预定的时间。

17、在本发明的一些实施例中,拉动机构包括:

18、与主模体可拆卸地连接的模盖,模盖内设有置物腔;

19、活动设置在置物腔内的活动夹板,活动夹板有多个,活动夹板能够横向和纵向移动;及

20、挡环固定于置物腔的内壁并位于活动夹板的下方;

21、在步骤s21中,在玄武岩纤维束的一端固定配重块、另一端固定有约束帽,约束帽的一端封闭、另一端开口并与玄武岩纤维束相插接,挡环的内侧能够与约束帽的外侧壁滑动密封配合;

22、在步骤s22中,先将配重块放入注塑模具的成型腔中,再连接主模体和模盖,并使约束帽穿过挡环伸入置物腔中。

23、在本发明的一些实施例中,在步骤s4中,移动玄武岩纤维束的活动端,将玄武岩纤维束拉直后保持预定的时间,包括如下步骤:

24、步骤s41:横向移动各个活动夹板,通过多个活动夹板夹持玄武岩纤维束的活动端;

25、步骤s42:同步且纵向地移动各个活动夹板,将玄武岩纤维束拉直后保持预定的时间。

26、在本发明的一些实施例中,在步骤s5后,先通过多个活动夹板夹持玄武岩纤维束的活动端,再从主模体上取下模盖。

27、在本发明的一些实施例中,拉动机构还包括:

28、用于使活动夹板横向移动的横动杆,横动杆的一端与活动夹板的一侧滑动连接、另一端与模盖直接或间接地滑动连接;及

29、用于使活动夹板纵向移动的纵动杆,纵动杆的一端与活动夹板滑动连接、另一端与模盖直接或间接地滑动连接。

30、在本发明的一些实施例中,拉动机构还包括:

31、开设于主模体的第一空腔,第一空腔靠近成型腔设置,第一空腔内具有受热膨胀介质;

32、开设于模盖的第二空腔,第一空腔和第二空腔相互连接并能够形成密闭腔室;

33、设于模盖的横向导气通道,与第二空腔连通,横向导气通道内滑动密封配合有横动活塞,横动活塞固定于横动杆的一端;及

34、设于模盖的纵向导气通道,在横动活塞右移后,纵向导气通道能够与横向导气通道连通,纵向导气通道内滑动密封配合有纵动活塞,纵动活塞固定于纵动杆的一端。

35、本发明实施例至少具有如下优点或有益效果:

36、与现有技术不同的是,本发明在将熔融的热塑性树脂注入放置有玄武岩纤维束的注塑模具中后,才考虑玄武岩纤维束是否因被冲击而变形;本发明只需在将熔融的热塑性树脂注入注塑模具中后,将玄武岩纤维束拉直并保持预定的时间,再使熔融的热塑性树脂冷却定型,便能够形成玄武岩纤维复合材料,而无须像现有技术一样在注塑成型前还需要先经过胶液冷却将玄武岩纤维束定型的步骤,从而显著地提高了玄武岩纤维复合材料的生产效率。

37、本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得明显,或者通过实施本发明而了解。

技术特征:

1.一种玄武岩纤维复合材料的注塑成型工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的玄武岩纤维复合材料的注塑成型工艺,其特征在于,在步骤s2中,将玄武岩纤维束放入注塑模具中,并限制玄武岩纤维束一端的移动,包括如下步骤:

3.根据权利要求2所述的玄武岩纤维复合材料的注塑成型工艺,其特征在于,在步骤s21中,用连续玄武岩纤维将配重块绑扎在玄武岩纤维束的一端。

4.根据权利要求3所述的玄武岩纤维复合材料的注塑成型工艺,其特征在于,所述配重块呈环形,所述配重块的外侧壁能够与所述成型腔的内壁滑动配合;所述配重块上具有若干贯穿通道;连续玄武岩纤维能够穿过所述贯穿通道。

5.根据权利要求2~4任一项所述的玄武岩纤维复合材料的注塑成型工艺,其特征在于,所述注塑模具包括:

6.根据权利要求5所述的玄武岩纤维复合材料的注塑成型工艺,其特征在于,所述拉动机构包括:

7.根据权利要求6所述的玄武岩纤维复合材料的注塑成型工艺,其特征在于,在步骤s4中,移动玄武岩纤维束的活动端,将玄武岩纤维束拉直后保持预定的时间,包括如下步骤:

8.根据权利要求7所述的玄武岩纤维复合材料的注塑成型工艺,其特征在于,在步骤s5后,先通过多个活动夹板夹持玄武岩纤维束的活动端,再从主模体上取下模盖。

9.根据权利要求7所述的玄武岩纤维复合材料的注塑成型工艺,其特征在于,所述拉动机构还包括:

10.根据权利要求9所述的玄武岩纤维复合材料的注塑成型工艺,其特征在于,所述拉动机构还包括:

技术总结

本发明提供了一种玄武岩纤维复合材料的注塑成型工艺,涉及注塑成型技术领域,其包括:步骤S1:将多股连续玄武岩纤维集束形成玄武岩纤维束;步骤S2:将玄武岩纤维束放入注塑模具中,并限制玄武岩纤维束一端的移动;步骤S3:将熔融的热塑性树脂注入注塑模具中,使熔融的热塑性树脂与玄武岩纤维束接触;步骤S4:移动玄武岩纤维束的活动端,将玄武岩纤维束拉直后保持预定的时间;步骤S5:使熔融的热塑性树脂冷却后,形成玄武岩纤维复合材料。本发明在将熔融的热塑性树脂注入注塑模具中后,将玄武岩纤维束拉直并保持预定的时间,再使熔融的热塑性树脂冷却定型,便能够形成玄武岩纤维复合材料,显著地提高了玄武岩纤维复合材料的生产效率。

技术研发人员:张小华

受保护的技术使用者:达州增美玄武岩纤维科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!