随形冷却注塑模具及其制造方法与流程

本发明涉及膜具设计制造,具体而言,涉及一种随形冷却注塑模具及其制造方法。

背景技术:

1、注塑模具在加工用于冷却的内部流道时,受限于传统制造方式,流道只能为直线形状,面对复杂不规则形状或深腔结构注塑模具,传统流道的冷却效率及均匀性不能充分满足需求。金属3d打印技术具有“制造自由度高”的技术特点,特别适合生产复杂结构零件,当金属3d打印技术与注塑模具相结合后,可以制造出贴合模具形状的冷却流道,具有随形冷却结构的注塑模具冷却效率和冷却一致性将显著提高,不仅可以改善注塑零件质量,还可以提高生产效率,具有良好的经济效益。但是采用金属3d打印技术制造整个注塑模具,生产成本较高,而且受限于选区激光熔融技术的效率,打印时间较长。

2、嫁接打印技术是在经过加工的零件表面继续进行增材制造,而模块化设计是将产品进行功能/结构分割,不同部分进行单独设计,利用模块化设计将嫁接打印与机械加工相结合进行随形冷却注塑模具制造则可以有效降低金属3d打印带来的成本及周期问题。18ni300是目前打印技术及应用最成熟的模具钢粉末,s136模具钢因其优异的耐蚀性、抛光性及耐磨性被广泛使用,但是在s136模具钢上嫁接打印18ni300形成的材料整体硬度低,两部分材料性能差异较大,所以必须对嫁接打印的18ni300/s136注塑模具进行热处理才能满足生产需求。

3、目前,随形冷却的注塑模具均采用整体打印的方法进行生产,制造成本非常高、制造周期长,还造成了资源的极大浪费。

技术实现思路

1、本发明旨在提供一种随形冷却注塑模具及其制造方法,以改善现有技术中存在的模具制造成本高、制造周期长的问题。

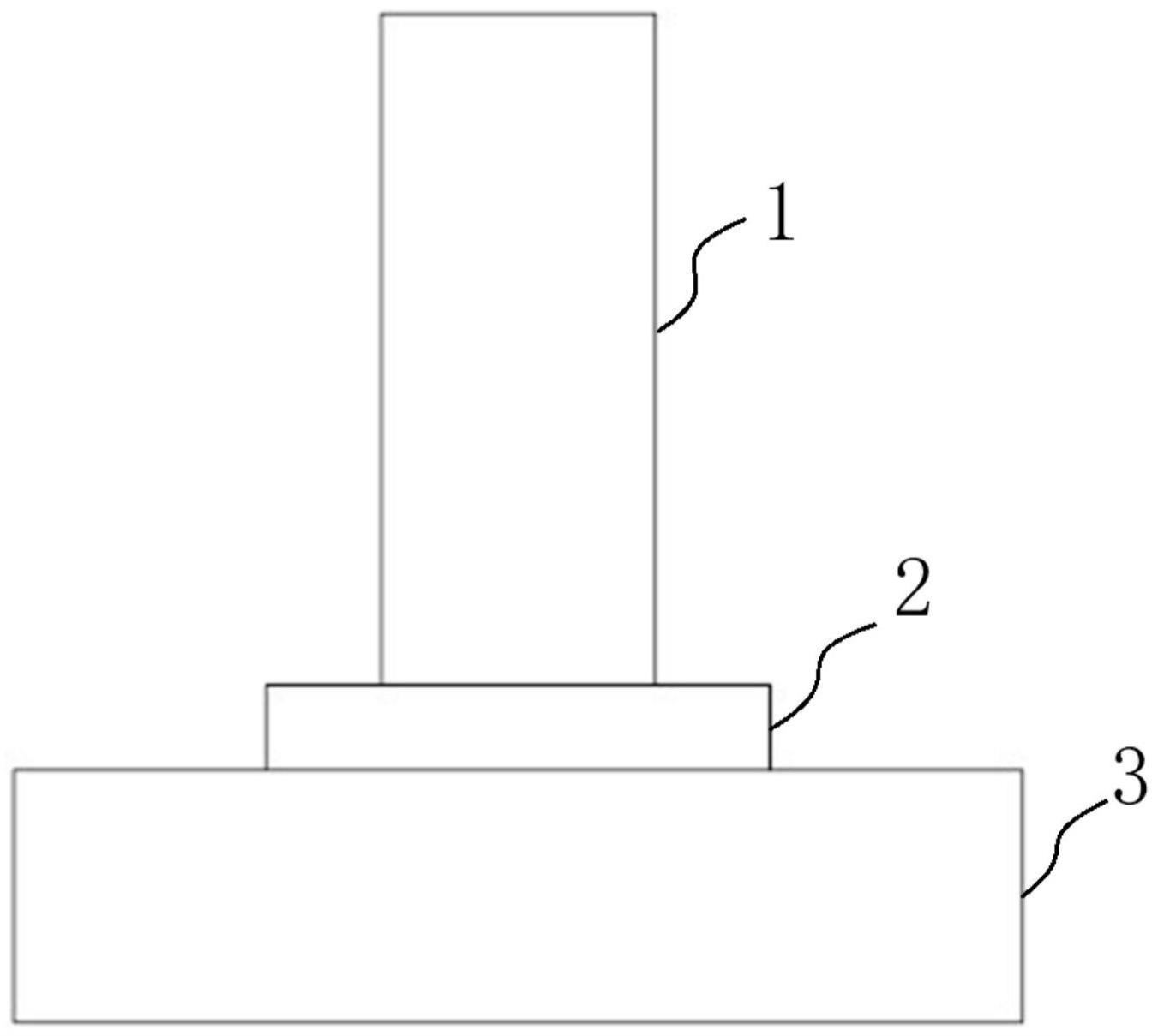

2、根据本发明实施例的一个方面,本发明提供了一种随形冷却注塑模具,随形冷却注塑模具包括:

3、机加工形成部,由机加工制作而成并设有由机加工而成的第一冷却流道;以及

4、增材制造形成部,通过在机加工形成部上通过增材制造工艺形成,增材制造形成部上设有与第一冷却流道连通的第二冷却流道,第二冷却流道包括随形冷却流道。

5、在一些实施例中,随形冷却流道沿增材制造形成部的表面延伸。

6、在一些实施例中,第一冷却流道包括由机加工形成部的邻近增材制造形成部的端面向机加工形成部的内部延伸的第一直线型流道。

7、在一些实施例中,

8、第一直线型流道由机加工形成部的邻近增材制造形成部的一端的端面延伸至远离增材制造形成部的一端的端面;或

9、第一冷却流道还包括与第一直线型流道相交叉的第二直线型流道,第二直线型流道的一端位于机加工形成部的侧面上,另一端与第一直线型流道的远离增材制造形成部的一端连接。

10、在一些实施例中,

11、机加工形成部的硬度为48-53hrc;

12、增材制造形成部的硬度为50-55hrc。

13、在一些实施例中,

14、机加工形成部的材料为s136模具钢;或

15、增材制造形成部的材料为18ni300。

16、根据本发明的另一方面,还提供了一种上述的随形冷却注塑模具的制造方法,制造方法包括:

17、制作机加工形成部,包括在坯料上打孔以形成第一冷却流道;

18、制作增材制造形成部,包括在机加工形成部上通过增材制造工艺形成增材制造形成部。

19、在一些实施例中,制造方法还包括对机加工形成部和增材制造形成部构成的组件进行热处理,热处理包括:对组件固溶处理,然后再进行时效处理。

20、在一些实施例中,固溶处理包括:

21、首先,将组件置于真空环境中;

22、然后,将组件升温至520-580℃并保温25-35分钟;

23、然后,再将组件升温至820-880℃并保持25-35分钟;

24、然后,再将组件升温至1020-1080℃并保持50-70分钟。

25、在一些实施例中,制造方法还包括在组件在1020-1080℃保持50-70分钟后,在室温环境下由空气冷却。

26、在一些实施例中,时效处理包括将固溶处理后的组件在真空环境下加热至480-520℃保温3.5-4.5小时。

27、在一些实施例中,组件的升温速度为8.5-11.5℃/min。

28、在一些实施例中,增材制造工艺包括3d打印。

29、应用本申请的技术方案,将复杂结构的注塑模具进行模块化拆分为机加工形成部和增材制造形成部,在加工完成机加工完成部后再在其上通过增材制造工艺形成结构复杂的增材制造形成部,本实施例的技术方案不仅降低了具有随形冷却注塑模具的生产周期与成本,而且可以明显缩短冷却时间,提升注塑过程的生产效率。

30、通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

技术特征:

1.一种随形冷却注塑模具,其特征在于,包括:

2.根据权利要求1所述的随形冷却注塑模具,其特征在于,所述随形冷却流道沿所述增材制造形成部(1)的表面延伸。

3.根据权利要求1所述的随形冷却注塑模具,其特征在于,所述第一冷却流道(5)包括由所述机加工形成部(2)的邻近所述增材制造形成部(1)的端面向所述机加工形成部(2)的内部延伸的第一直线型流道。

4.根据权利要求3所述的随形冷却注塑模具,其特征在于,

5.根据权利要求1所述的随形冷却注塑模具,其特征在于,

6.根据权利要求1所述的随形冷却注塑模具,其特征在于,

7.一种权利要求1至6中任一项所述的随形冷却注塑模具的制造方法,其特征在于,包括:

8.根据权利要求7所述的制造方法,其特征在于,还包括对所述机加工形成部(2)和所述增材制造形成部(1)构成的组件进行热处理,所述热处理包括:对所述组件固溶处理,然后再进行时效处理。

9.根据权利要求8所述的制造方法,其特征在于,所述固溶处理包括:

10.根据权利要求9所述的制造方法,其特征在于,还包括在所述组件在所述1020-1080℃保持50-70分钟后,在室温环境下由空气冷却。

11.根据权利要求8所述的制造方法,其特征在于,所述时效处理包括将固溶处理后的所述组件在真空环境下加热至480-520℃保温3.5-4.5小时。

12.根据权利要求9至11中任一项所述的制造方法,其特征在于,所述组件的升温速度为8.5-11.5℃/min。

13.根据权利要求7所述的制造方法,其特征在于,所述增材制造工艺包括3d打印。

技术总结

本发明涉及一种随形冷却注塑模具及其制造方法,随形冷却注塑模具包括:机加工形成部(2),由机加工制作而成并设有由机加工而成的第一冷却流道(5);增材制造形成部(1),通过在所述机加工形成部(2)上通过增材制造工艺形成,所述增材制造形成部(1)上设有与所述第一冷却流道(5)连通的第二冷却流道(4),所述第二冷却流道(4)包括随形冷却流,改善了现有技术中存在的模具制造成本高、制造周期长的问题。

技术研发人员:王帅统,何冰,刘亚洁

受保护的技术使用者:江苏徐工工程机械研究院有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!