一种仿瓷新材料生产工艺的制作方法

本发明涉及仿陶瓷材料,具体为一种仿瓷新材料生产工艺。

背景技术:

1、陶瓷材料表面极为光滑,手感平润,光洁度高,平整如镜,常常将具有这种特性的材料应用至建筑、家居领域内。

2、由于陶瓷材料难以大量制作,因此,现有技术通过生产仿陶瓷材料进行利用,目前,仿瓷材料一般在基板单层上倾倒不饱和聚酯树脂、固定剂等材料混合固化,而在生产具有上下双层具有瓷性的材料时,需要人工将基板翻转后再次倾倒混合材料固化,不仅需要等待较长的固化时间,且需要对基板一一进行翻转,生产低效,为此,本发明提出能够解决上述问题的一种仿瓷新材料生产工艺。

技术实现思路

1、本发明的目的在于提供一种仿瓷新材料生产工艺,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种仿瓷新材料生产工艺,具体包括以下步骤:

4、s1、设置成型机构包括固定的下扣板和可活动的上扣板;

5、s2、将基板放置在下扣板上,并使基板的四周延伸出成型腔外,通过调节上扣板扣接在下扣板上,使上扣板和下扣板将基板夹紧;

6、s3、在上扣板设置上料槽,在下扣板设置下料槽,使上料槽和下料槽抵接在基板上形成进料通道;

7、s4、在送料机的管体安装进料机构,通过进料机构内部两组流道形成的侧槽形穿在基板上,两组流道一一对应与两组进料通道相抵,并通过进料机构内部的定位组件定位在基板上保持稳定的同时使两组流道与进料通道连通;

8、s5、送料机工作将不饱和聚酯树脂、固定剂等材料的混合料输送至两组成型腔内成型,等待混合料固化后将上扣板与下扣板分离取出具有上下双层具有瓷性的仿瓷新材料。

9、作为本发明一种优选的技术方案,在取出仿瓷新材料后,裁去未覆盖混合料的基板,并对其进行打磨抛光。

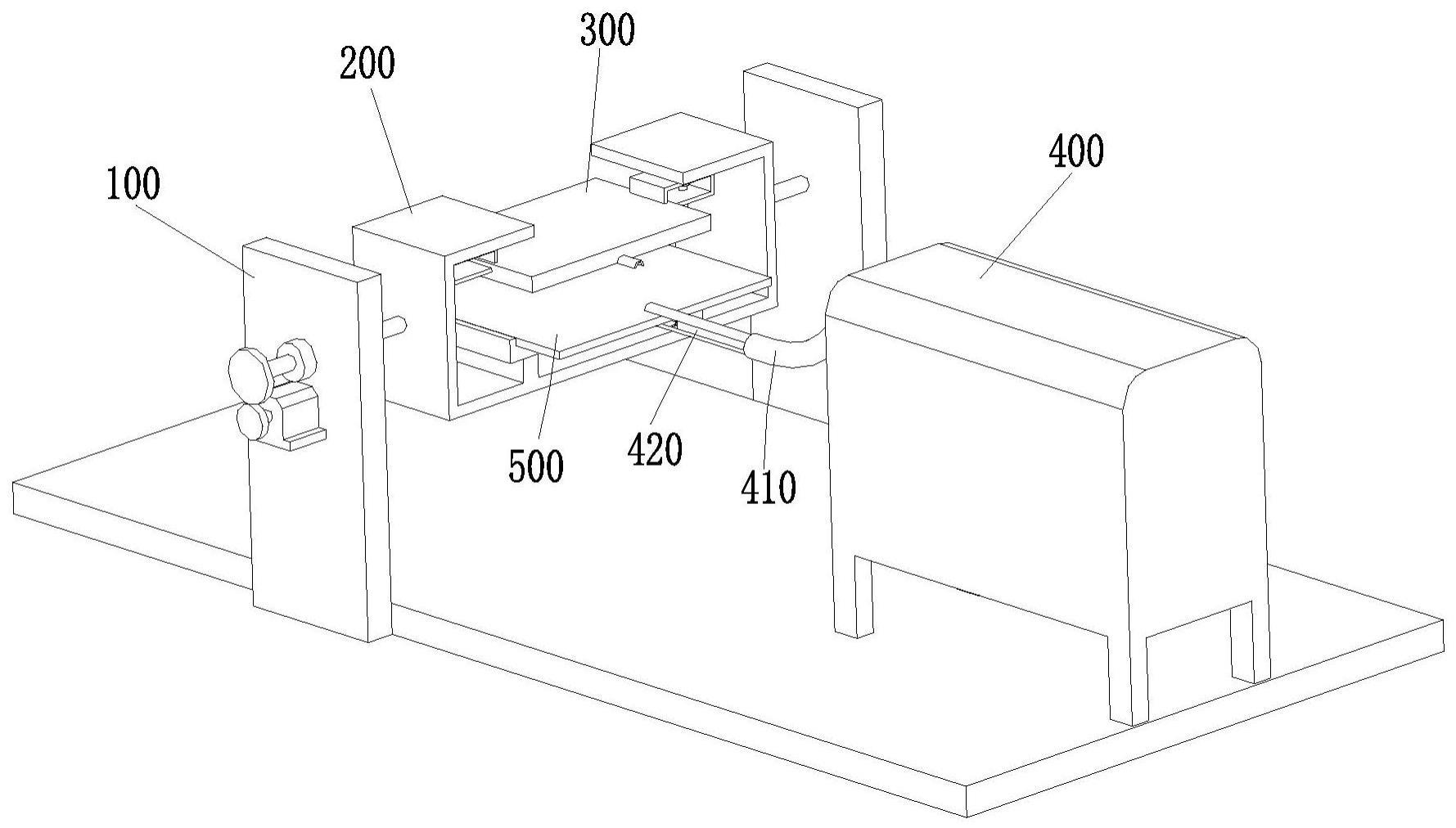

10、本发明还提供一种仿瓷新材料生产设备,包括:

11、翻架,通过竖架支撑;

12、成型机构,包括固接在翻架上的下扣板,以及通过调节组件与翻架活动连接的上扣板,上扣板和下扣板上分别开设有成型腔,上扣板设置有上料槽,下扣板设置有下料槽,上料槽和下料槽均为开放状,可抵接在基板上形成进料通道,且上料槽和下料槽上下相对应并向一侧延伸;

13、送料机,其出料端连接有管体,管体上安装有可对接两组进料通道的进料机构,进料机构包括筒部,筒部内设置有两组流道,两组流道延伸出筒部并形成一可穿在基板上的侧槽,侧槽内设置有定位组件,用于定位在基板上使两组流道与进料通道连通对成型腔供料。

14、作为本发明一种优选的技术方案,所述翻架通过轴臂与所述竖架转动连接,所述竖架上安装有动力源,用于驱动翻架转动。

15、作为本发明一种优选的技术方案,所述调节组件包括与翻架固接的螺杆,与上扣板固接的框板,所述螺杆穿设在框板上,且所述螺杆上螺接有调节座,所述调节座位于框板内,可与框板内顶壁或内底壁抵接。

16、作为本发明一种优选的技术方案,所述下扣板相邻的两侧边设置有凸沿,用于对放置在下扣板上的基板侧向限位。

17、作为本发明一种优选的技术方案,所述定位组件包括两组中部相铰接的杆体,开设在每组流道上的通槽,以及安装在两组杆体上的伸缩源,两组所述杆体一端设置有封堵块,另一端设置有夹持块,伸缩源用于带动两组杆体铰合或铰分,使封堵块可沿通槽对流道进行开闭,使夹持块可对基板夹持。

18、作为本发明一种优选的技术方案,所述所述侧槽内设置有阶台,用于对沿通槽打开流道后的封堵块进行限位。

19、作为本发明一种优选的技术方案,所述夹持块上设置有若干组凸起。

20、与现有技术相比,本发明的有益效果是:本发明一种仿瓷新材料生产工艺,上扣板和下扣板将基板夹紧,上料槽和下料槽分别抵接在基板上形成进料通道,将管体上的进料机构与两组进料通道对接,使两组流道形成侧槽穿在基板上,两组流道一一对应与两组进料通道相抵,并通过定位组件定位在基板上保持稳定的同时使两组流道与进料通道连通,送料机工作将不饱和聚酯树脂、固定剂等材料的混合料输送至两组成型腔内成型,单次可对基板进行双侧注料,使得在生产具有上下双层具有瓷性的材料时,无需将一层固化后对基板另一层再次倾倒混合材料等待固化,不仅避免了对基板的翻转,且有效缩短了等待材料的固化时间,大大提升了仿瓷新材料的生产效率;

21、送料机送将不饱和聚酯树脂、固定剂等材料的混合料依次通过管体、筒部、流道和进料通道输送至两组成型腔内成型,送料稳定性好,在送料完成后伸缩源带动两组杆体铰分,两组夹持块远离基板使可从基板上顺利取下,两组封堵块对流道进行封闭,不会造成漏料。

技术特征:

1.一种仿瓷新材料生产工艺,其特征在于,具体包括以下步骤:

2.根据权利要求1所述的一种仿瓷新材料生产工艺,在取出仿瓷新材料后,裁去未覆盖混合料的基板,并对其进行打磨抛光。

3.一种实施如权利要求1-2任一项所述生产工艺的生产装置,其特征在于,包括:

4.根据权利要求3所述的一种仿瓷新材料生产装置,其特征在于,所述翻架通过轴臂与所述竖架转动连接,所述竖架上安装有动力源,用于驱动翻架转动。

5.根据权利要求3所述的一种仿瓷新材料生产装置,其特征在于,所述调节组件包括与翻架固接的螺杆,与上扣板固接的框板,所述螺杆穿设在框板上,且所述螺杆上螺接有调节座,所述调节座位于框板内,可与框板内顶壁或内底壁抵接。

6.根据权利要求3所述的一种仿瓷新材料生产装置,其特征在于,所述下扣板相邻的两侧边设置有凸沿,用于对放置在下扣板上的基板侧向限位。

7.根据权利要求3所述的一种仿瓷新材料生产装置,其特征在于,所述定位组件包括两组中部相铰接的杆体,开设在每组流道上的通槽,以及安装在两组杆体上的伸缩源,两组所述杆体一端设置有封堵块,另一端设置有夹持块,伸缩源用于带动两组杆体铰合或铰分,使封堵块可沿通槽对流道进行开闭,使夹持块可对基板夹持。

8.根据权利要求7所述的一种仿瓷新材料生产装置,其特征在于,所述所述侧槽内设置有阶台,用于对沿通槽打开流道后的封堵块进行限位。

9.根据权利要求7所述的一种仿瓷新材料生产装置,其特征在于,所述夹持块上设置有若干组凸起。

技术总结

本发明公开了一种仿瓷新材料生产工艺,具体包括以下步骤设置成型机构包括固定的下扣板和可活动的上扣板,将基板放置在下扣板上,并使基板的四周延伸出成型腔外,通过调节上扣板扣接在下扣板上,使上扣板和下扣板将基板夹紧,在上扣板设置上料槽,在下扣板设置下料槽,使上料槽和下料槽抵接在基板上形成进料通道,在送料机的管体安装进料机构,通过进料机构内部两组流道形成的侧槽形穿在基板上,两组流道一一对应与两组进料通道相抵,并通过进料机构内部的定位组件定位使两组流道与进料通道连通,送料机工作将不饱和聚酯树脂、固定剂等材料的混合料输送至两组成型腔内成型;本发明单次可对基板进行双侧注料,大大提升了仿瓷新材料的生产效率。

技术研发人员:刘威

受保护的技术使用者:福建鑫美悦腾新材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!