一种复合材料机身筒段整体成型方法与流程

本发明总体上涉及飞机机身结构制造方法,并且更具体地,涉及一种复合材料机身筒段整体成型方法。

背景技术:

1、在飞机机身复合材料结构上,帽型(ω型)长桁加筋壁板具有稳定性好和轴向载荷传递效率高等优点被广泛应用,b787客机的所有机身段都是由复合材料帽型长桁和蒙皮胶接固化的整体结构,一个筒段就是“一个零件”。a350机身段由4块复合材料壁板通过装配连接成机身段。两种机型在复杂曲面后机身部位均采用了整体结构,以便减少紧固件数量,减轻飞机重量。复合材料机身段整体成形可以大幅度地减少零件、紧固件和模具的数量,简化装配,是复合材料结构减重的重要措施,也是降低成本的一种有效方法。目前复合材料结构整体成型的工艺方法包括共固化、共胶接和二次胶接三种最基本、最常用的技术。共固化是将未固化长桁和蒙皮组装后一次固化,进罐次数少,且可以降低成本,减少重量,制件成型质量好,不易变形,但工装设计加工难度大,工艺较复杂。共胶接分为先固化蒙皮再与未固化长桁共胶接和先固化长桁再与未固化蒙皮共胶接两种方法,针对机身段整体结构,长桁先固化再与蒙皮共胶接,有利于提高长桁内部质量,但长桁固化变形会降低结构整体精度及质量,并且需要二次进罐;蒙皮先固化再与长桁共胶接,有利于提高蒙皮质量,但胶接过程长桁支撑复杂,实施难度大;二次胶接有利于提高单独长桁和蒙皮的内部质量,但长桁固化变形影响胶接,同时效率较低。

2、传统的复合材料机身筒段整体成型过程的芯模-蒙皮胶接一般采用硅橡胶气囊法、橡胶芯模法和真空袋法。硅橡胶气囊法是采用橡胶气囊作为传压介质的成型方法,橡胶芯模法是利用实心橡胶芯模作为筒段结构支撑芯模具,真空袋法是采用管状真空袋置于筒段筋腔体直接封装。气囊法和真空袋法一般用于已固化的筒段与阴模铺贴蒙皮的共胶接,无法承受铺丝机压力。橡胶芯模法可用于共固化成型,但实心橡胶的加压不均匀,且固化成型后较难拔出,不适用于大尺寸、双曲率筒段构件的成型。

3、专利cn106273539a采用橡胶芯模法实现了帽型长桁加筋壁板的阴模整体成型。但橡胶芯模由于芯模传压效果不好,蒙皮区域受压效果差,且固化成型后较难拔出,不适用于大尺寸、双曲率帽型长桁构件的成型。此外,阴模成型无法实现筒段结构整体成型。专利cn108407335b采用一种空心薄壁的管状结构支撑芯模使得真空袋在帽型长桁内腔内展开,避免了真空袋在帽型长桁空腔内狭小空间内的架桥,在长桁在蒙皮上定位、压实后将支撑芯模拔出固化,此方案实现了帽型长桁加筋壁板的阴模整体成型。但由于管状结构支撑芯模无法承受阳模整体成型过程中铺丝压力及抽真空压实力,仅适用于阴模成型,无法实现筒段结构整体成型。

技术实现思路

1、为解决上述问题,本发明提供了一种采用受热收缩的高分子芯模作为支撑的复合材料机身筒段加筋壁板整体成型方法,包括步骤:

2、s1、将预浸料在长桁阳模模具6上进行铺贴,裁切并预制长桁毛坯7;

3、s2、将长桁毛坯7从长桁阳模模具6中取出,转移至筒段成型模具1的长桁型腔5中抽真空压实;

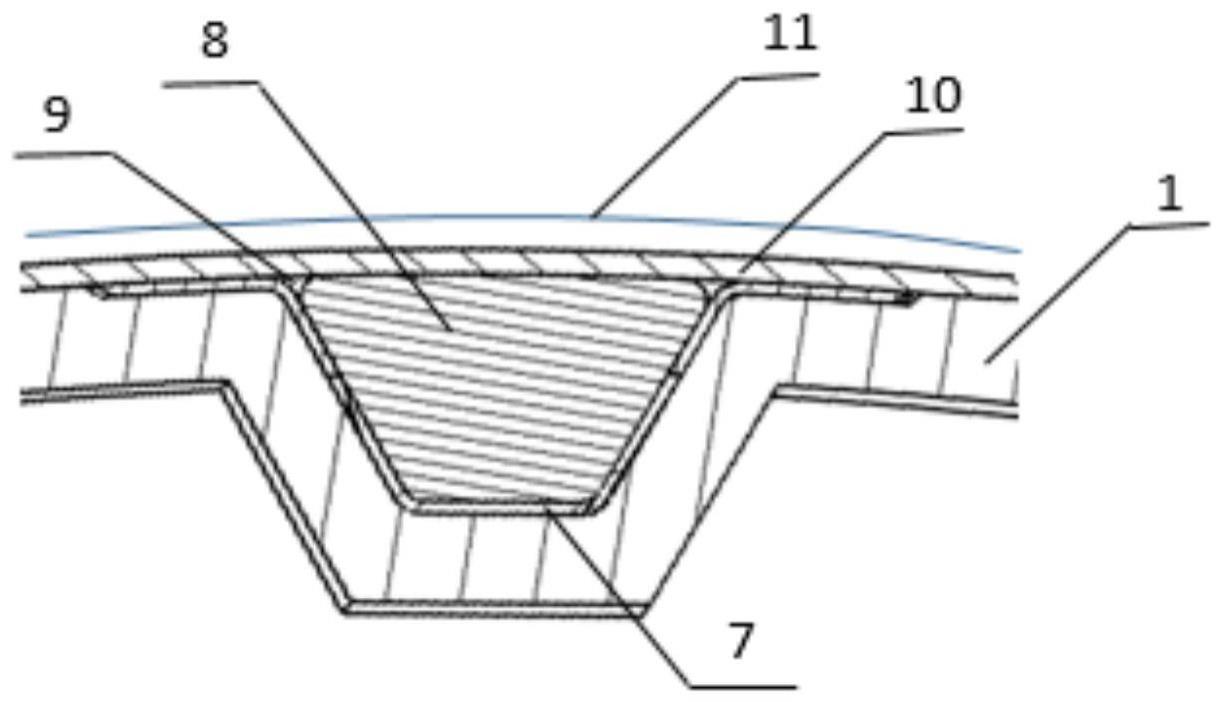

4、s3、将包有管状真空袋的高分子芯模8放置在对应的长桁毛坯7的空腔内,并在高分子芯模8腹板面两侧与筒段成型模具1之间的空隙处放置相应填充料9,填充固定后抽真空压实;

5、s4、在固定好长桁毛坯、芯模、填充料的筒段成型模具1上进行自动化铺丝制备蒙皮10;

6、s5、在制备好蒙皮的筒段成型模具上放置封装材料11,并抽真空;

7、s6、将上述封装好的筒段成型模具1放入热压罐内进行固化;

8、s7、取出固化后的筒段成型模具1,去除筒段成型模具上的封装材料11,将固化后收缩的包有管状真空袋的高分子芯模8取出,得到复合材料机身筒段加筋壁板结构。

9、优选地,所述筒段成型模具1外形面为机身筒段加筋壁板结构内型面,内部采用大开口形式。

10、优选地,所述筒段成型模具1是由4-8组分体模具和两个端环组合而成,分体模具及端环之间采用销钉定位及螺栓连接,分体模具及端环贴合面上加工有密封槽。

11、优选地,所述筒段成型模具1和长桁阳模模具6材料为q235a钢、inva钢或复合材料中的一种。

12、优选地,所述步骤s3的填充料为r区捻子条,与所述长桁毛坯7材料相同。

13、优选地,所述高分子芯模8室温下抗压强度≥2.11mpa,硬度≥60shorea,在高温下可脆化、收缩。

14、优选地,所述管状真空袋为高分子结构真空袋,且形状与所述高分子芯模8匹配。

15、本发明的有益效果

16、本发明提出的复合材料加筋壁板整体成型方法,采用阳模成型,包有真空袋的高分子芯模刚度能够保证自动铺丝过程的压力,该种高分子结构加热收缩,零件固化完成后容易脱模;多孔高分子为气流在真空袋内的传递提供了通道,有利于固化过程压力传递,避免芯模变形。此外,该方法既保证了筒段零件内型面,也可以实现变截面锥型结构的脱模,该方法还可以推广到内嵌式t型,j型及工型等筒段或环型结构。

技术特征:

1.一种复合材料机身筒段加筋壁板整体成型方法,其特征在于,包括步骤:

2.根据权利要求1所述的一种复合材料机身筒段加筋壁板整体成型方法,其特征在于,所述筒段成型模具(1)外形面为机身筒段加筋壁板结构内型面,内部采用大开口形式。

3.根据权利要求1所述的一种复合材料机身筒段加筋壁板整体成型方法,其特征在于,所述筒段成型模具(1)是由4-8组分体模具和两个端环组合而成,分体模具及端环之间采用销钉定位及螺栓连接,分体模具及端环贴合面上加工有密封槽。

4.根据权利要求1所述的一种复合材料机身筒段加筋壁板整体成型方法,其特征在于,所述筒段成型模具(1)和长桁阳模模具(6)材料为q235a钢、inva钢或复合材料中的一种。

5.根据权利要求1所述的一种复合材料机身筒段加筋壁板整体成型方法,其特征在于,所述步骤s3的填充料与所述长桁毛坯(7)材料相同。

6.根据权利要求5所述的一种复合材料机身筒段加筋壁板整体成型方法,其特征在于,所述填充料材料为r区捻子条。

7.根据权利要求1所述的一种复合材料机身筒段加筋壁板整体成型方法,其特征在于,所述高分子芯模(8)室温下抗压强度≥2.11mpa,硬度≥60shorea,在高温下可脆化、收缩。

8.根据权利要求1所述的一种复合材料机身筒段加筋壁板整体成型方法,其特征在于,所述管状真空袋为高分子结构真空袋,且形状与所述高分子芯模(8)匹配。

技术总结

本发明公开了一种复合材料机身筒段加筋壁板整体成型方法,包括步骤:S1、将预浸料在长桁阳模模具上进行铺贴,裁切并预制长桁毛坯;S2、将长桁毛坯从长桁阳模模具中取出,转移至筒段成型模具的长桁型腔中抽真空压实;S3、将包有管状真空袋的高分子芯模放置在对应的长桁毛坯的空腔内,并在高分子芯模腹板面两侧与筒段成型模具之间的空隙处放置相应填充料,填充固定后抽真空压实;S4、在固定好长桁毛坯、芯模、填充料的筒段成型模具上自动化铺丝制备蒙皮;S5、在制备好蒙皮的筒段成型模具上放置封装材料,并抽真空;S6、将上述封装好的筒段成型模具放入热压罐内进行固化;S7、取出固化后的筒段成型模具,得到复合材料机身筒段加筋壁板结构。

技术研发人员:程文礼,王燕,罗云烽,蒋金隆,姚锋,黄威

受保护的技术使用者:中航复合材料有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!