一种摆动切换双喷头装置及其安装和切换喷头方法与流程

本发明属于3d打印领域,具体涉及一种摆动切换双喷头装置及其安装和切换喷头方法。

背景技术:

1、fdm(熔融沉积)3d打印机通过高温加热打印喷头使打印耗材熔化并沉积至打印平台,熔化打印耗材接触打印平台时受冷迅速凝结,打印喷头沿着设定好的打印路径将打印耗材层层沉积到打印平台上,从而构造具有三维结构的模型。

2、目前的fdm打印技术,正朝向快速打印发展,并要兼顾材料的多样性,以适应真实的使用场景,比如有些工装的快速样板,需要用到pa-cf这种高强材料,而使用一个喷头,就只能打印一种材料,那么打印的模型本体和支撑,都将使用同一种材料,这不易于模型与支撑的分离,且不利于获得一个良好的支撑面来提升模型打印效果和打印质量,除此之外,为了需要快速的打样验证,以及打印大尺寸的工装等模型,打印速度和打印体积也需要做相应的提升,而双喷头往往会设置两个步进电机控制丝料进入喷头,因此会加大喷头重量限制运行加速度和减小打印体积。

技术实现思路

1、本发明的目的在于提供一种摆动切换双喷头装置及其安装和切换喷头方法,在能够实现双喷头打印的基础上,通过角度切换的机构设计,只需要一个第一驱动机构就可以实现双喷头的切换,同时只需要一个第二驱动机构(步进电机)控制双喷头丝料进入喷头,从而减小喷头重量,在满足多材料的应用场景下,又可以提升打印速度和提升打印体积,并且节约了成本。

2、为了达到上述目的,本发明采用如下技术方案:

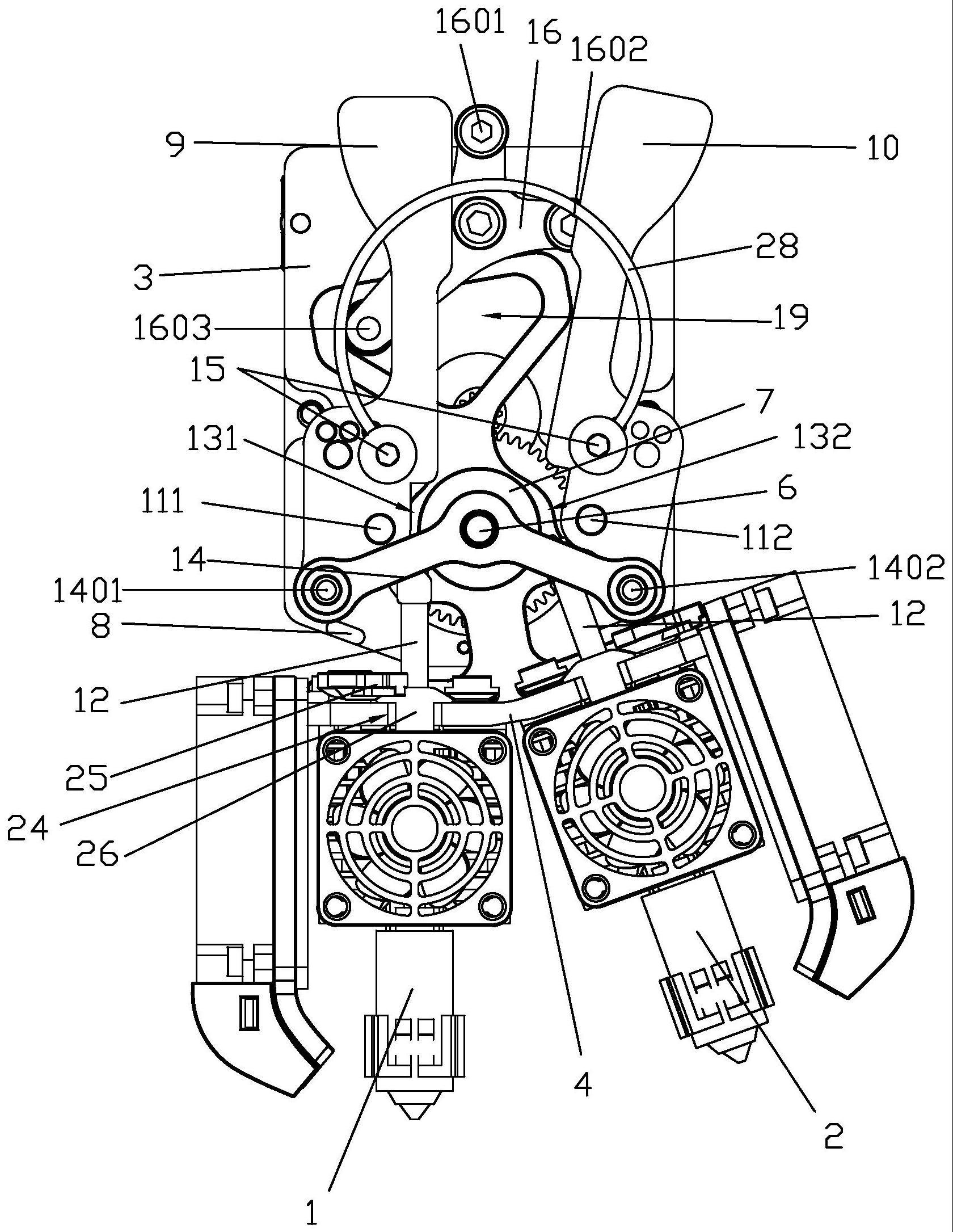

3、一种摆动切换双喷头装置,包括摆动切换机构和固定于摆动切换机构的双喷头机构,摆动切换机构包括固定板、摆动座和第一驱动机构,摆动座固定双喷头机构,第一驱动机构带动摆动座和双喷头机构旋转。

4、第一驱动机构通过摆动实现了双喷头的切换,相比并列的集成双喷头,喷头宽度更小,所以可以获得更大的打印体积,更小的成本、更轻的重量,从而提升3d打印性能。

5、进一步,双喷头机构包括至少两个喷头、第二驱动机构和连接第二驱动机构的送丝轮,第二驱动机构带动送丝轮转动,摆动切换机构还包括安装在固定板的把手,一个把手对应一个喷头,两个喷头呈一定夹角设置,把手设有的送丝惰轮与送丝轮之间设有进丝缝隙,双喷头机构的导料管对准进丝缝隙。第二驱动机构带动送丝轮转动,丝料进入进丝缝隙,送丝惰轮和送丝轮压住丝料,送丝轮转动带动丝料向下移动。两个喷头之间设有一定的夹角便于摆动切换。

6、进一步,摆动切换机构还包括摆杆,摆杆连接有第一驱动机构,摆杆跟随第一驱动机构进行来回摆动,摆杆与摆动座传动连接。第一驱动机构带动摆杆旋转,摆杆带动摆动座来回摆动。

7、进一步,摆杆设有三个顶点,摆杆的第一顶点和第二顶点分别与单个把手接触,摆杆的第三顶点与摆动座连接;摆杆的顶点均设有滑轮,把手设有限位滑道,限位滑道与第一顶点或第二顶点上的滑轮贴合,摆动座设有三角框,第三顶点的滑轮在三角框内移动。摆杆的第一顶点和第二顶点用于抵住或者松开把手,摆杆的第三顶点在摆动座内移动从而带动摆动座转动。第一顶点和第二顶点的轴承可沿着限位滑道滚动,第三顶点在摆动座的三角框内移动。

8、进一步,把手设有进丝通道,当双喷头机构中其中一个喷头位于竖直方向时,该把手上的进丝通道、进丝缝隙和该喷头的导料管形成竖直的丝料通道。丝料通道竖直设置,便于丝料的打印。

9、进一步,第二驱动机构连接有轮轴,轮轴套设有固定杆,固定杆的两端分别与单个把手铰接,把手绕固定杆的端点旋转,每个把手设有限位螺丝,两个把手的限位螺丝通过弧形弹簧夹紧。把手的底部绕固定杆的端点旋转,把手顶部向左侧或者右侧移动,从而使把手上的送丝惰轮压紧丝料或者松开丝料。

10、进一步,第二驱动机构的输出轴21连接主动轮,主动轮齿轮啮合有从动轮,从动轮贯穿并固定有轮轴,轮轴设有送丝轮。主动轮为直径较小的齿轮,从动轮为直径较大的齿轮,从动轮带动轮轴和送丝轮旋转,从而起到降速的作用。

11、进一步,固定板设有限位块,限位块可抵住摆动座。限位块限制摆动座的位置,使摆动座抵住限位块时,喷头竖直设置。

12、进一步,摆动座设有安装槽和旋转压板,喷头设有连接凸台,连接凸台与安装槽相匹配,旋转压板绕旋转轴转动,旋转压板可压住连接凸台。连接凸台和安装槽的设置使喷头可以快速安装和拆卸,旋转压板压住连接凸台防止其移动。

13、一种摆动切换双喷头装置的安装和切换喷头方法,包括如下步骤:

14、(1)将两个喷头分别通过连接凸台安装至摆动座的安装槽内,安装完毕后将旋转压板旋转至连接凸台的上方使旋转压板压紧连接凸台;

15、(2)初始状态设左喷头处于打印状态,左侧的丝料依次通过进丝通道、进丝缝隙和导料管进入左喷头内,左侧的把手上的送丝惰轮靠近被第一驱动机构带动的送丝轮,从而压紧丝料使其向下移动,实现左喷头的打印,此时摆杆的第二顶点抵住右侧把手的限位滑道,第一顶点不接触左侧把手的限位滑道,摆杆的第三顶点位于摆动座的三角框内的左侧端点;

16、(3)切换喷头时,第一驱动机构反方向旋转,带动摆动座转动,第一驱动机构同时转动带动摆杆的第三顶点在三角框内的左侧端点移动至右侧端点,摆杆的第一顶点抵住左侧把手的限位滑道,第二顶点不接触右侧把手的限位滑道,左侧把手绕左侧的固定杆的左侧端点向左侧旋转,右侧的把手和喷头处于竖直位置,右侧的丝料依次通过进丝通道、进丝缝隙和导料管进入右喷头内,右侧的把手上的送丝惰轮靠近被第一驱动机构带动的送丝轮,从而压紧丝料使其向下移动,实现右喷头的打印。

17、由于采用上述技术方案,本发明具有以下有益效果:

18、1、第一驱动机构通过摆动实现了双喷头的切换,相比其他切换方式这种方法切换更快,提升打印速度,相比并列的集成双喷头,喷头宽度更小,所以可以获得更大的打印体积,更小的成本、更轻的重量,从而提升3d打印性能。

19、2、常规的双喷头需要两个第二驱动机构以及两组减速装置,而本申请通过把手摆动的切换,只需要一个第二驱动机构可以带动左把手或右把手的进丝,重量比较轻,大大减轻了喷头重量。

20、3、丝料进入进丝缝隙,送丝惰轮和送丝轮压住丝料,送丝轮转动带动丝料向下移动。把手的底部绕固定杆的端点旋转,把手顶部向左侧或者右侧移动,从而使一侧的把手上的送丝惰轮压紧丝料或者松开丝料,实现单侧喷头打印,另一侧的喷头则不会吐丝。

21、4、摆杆通过第一顶点和第二顶点用于抵住或者松开把手,摆杆的第三顶点在摆动座内移动。

技术特征:

1.一种摆动切换双喷头装置,其特征在于:包括摆动切换机构和固定于所述摆动切换机构的双喷头机构,所述摆动切换机构包括固定板、摆动座和第一驱动机构,所述摆动座固定所述双喷头机构,所述第一驱动机构带动所述摆动座和所述双喷头机构旋转。

2.根据权利要求1所述一种摆动切换双喷头装置,其特征在于:所述双喷头机构包括至少两个喷头、第二驱动机构和连接所述第二驱动机构的送丝轮,所述第二驱动机构带动所述送丝轮转动,所述摆动切换机构还包括安装在所述固定板的把手,一个所述把手对应一个所述喷头,两个所述喷头呈一定夹角设置,所述把手设有的送丝惰轮与所述送丝轮之间设有进丝缝隙,所述双喷头机构的导料管对准所述进丝缝隙。

3.根据权利要求1或2所述一种摆动切换双喷头装置,其特征在于:所述摆动切换机构还包括摆杆,所述摆杆连接有所述第一驱动机构,所述摆杆跟随所述第一驱动机构进行来回摆动,所述摆杆与所述摆动座传动连接。

4.根据权利要求3所述一种摆动切换双喷头装置,其特征在于:所述摆杆设有三个顶点,所述摆杆的第一顶点和第二顶点分别与单个所述把手接触,所述摆杆的第三顶点与所述摆动座连接;所述摆杆的顶点均设有滑轮,所述把手设有限位滑道,所述限位滑道与所述第一顶点或所述第二顶点上的所述滑轮贴合,所述摆动座设有三角框,所述第三顶点的所述滑轮在所述三角框内移动。

5.根据权利要求3所述一种摆动切换双喷头装置,其特征在于:所述把手设有进丝通道,当所述双喷头机构中其中一个所述喷头位于竖直方向时,该所述把手上的所述进丝通道、所述进丝缝隙和该所述喷头的所述导料管形成竖直的丝料通道。

6.根据权利要求3所述一种摆动切换双喷头装置,其特征在于:所述第二驱动机构连接有轮轴,所述轮轴套设有固定杆,所述固定杆的两端分别与单个所述把手铰接,所述把手绕所述固定杆的端点旋转,每个所述把手设有限位螺丝,两个所述把手的所述限位螺丝通过弧形弹簧夹紧。

7.根据权利要求1所述一种摆动切换双喷头装置,其特征在于:所述固定板设有限位块,所述限位块可抵住所述摆动座。

8.根据权利要求7所述一种摆动切换双喷头装置,其特征在于:所述第二驱动机构的输出轴连接主动轮,所述主动轮齿轮啮合有从动轮,所述从动轮贯穿并固定有轮轴,所述轮轴设有所述送丝轮。

9.根据权利要求1所述一种摆动切换双喷头装置,其特征在于:所述摆动座设有安装槽和旋转压板,所述喷头设有连接凸台,所述连接凸台与所述安装槽相匹配,所述旋转压板绕旋转轴转动,所述旋转压板可压住所述连接凸台。

10.一种如权利要求1-9任意一项所述的摆动切换双喷头装置的安装和切换喷头方法,其特征在于,包括如下步骤:

技术总结

本发明公开了一种摆动切换双喷头装置,包括摆动切换机构和固定于摆动切换机构的双喷头机构,摆动切换机构包括固定板、摆动座和第一驱动机构,摆动座固定双喷头机构,第一驱动机构带动摆动座和双喷头机构旋转。第一驱动机构通过摆动实现了双喷头的切换,相比并列的集成双喷头,喷头宽度更小,所以可以获得更大的打印体积,更小的成本、更轻的重量,从而提升3D打印性能。

技术研发人员:高策

受保护的技术使用者:浙江闪铸三维科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!