一种3DP同步微轧打印的方法、应用及打印机

本发明涉及增材制造,尤其涉及一种3dp同步微轧打印的方法、应用及打印机。

背景技术:

1、目前,微喷射粘结技术(3dp)是一种基于粉末材料的新型增材制造方法。该工艺成形过程由计算机全程控制,无需专用夹具、工具和模具。它与传统的加工成形工艺相比,具有设计制造一体化、成形过程高度柔性化和快速化、劳动强度低、材料利用率高、操作简便等优势。对比同为快速制造的选择性激光烧结(sls),3dp用喷头喷射粘结剂代替激光烧结,具有设备投资小、运行成本低、环境适应性好等突出优点。因此,微喷射粘结成形技术非常适用于铸型的快速成形。

2、现有申请公布号为cn112404456a的发明专利申请提出了一种金属粉末成型方法,该方法根据工件的结构形成打印壳体模型,针对打印壳体模型进行剖切,从而形成对应的待打印轮廓,通过打印轮廓,将金属粉末包裹在轮廓内部,选择性地进行脱粘处理,然后再进行烧结和热处理,最终得到完整的金属工件。

3、上述技术方案中,是采用激光热熔金属粉末打印,或使用粘接剂粘结金属粉末进行打印,在采用喷射粘接剂的方式进行打印成型时,所制备的铸型的致密度低,从而导致胚型在烘干时收缩率过大,不利于成品的成型;且在成型后,存在成品强度低、浇注性能差、气孔率大的问题,用作浇铸成型后,成形件易出现表面气孔多、表面夹渣、精度差等典型问题。这些问题显著降低3dp铸型、型壳和型芯的良品率,严重影响铸件的尺寸精度和表面质量,甚至引起铸件严重粘砂的难题。

技术实现思路

1、有鉴于此,本发明提出了一种可提高铸型结构性能的3dp同步微轧打印的方法、应用及打印机,以解决现有使用粘结剂打印铸型所得成品结构性能及应用性能差的问题。

2、本发明的技术方案是这样实现的:

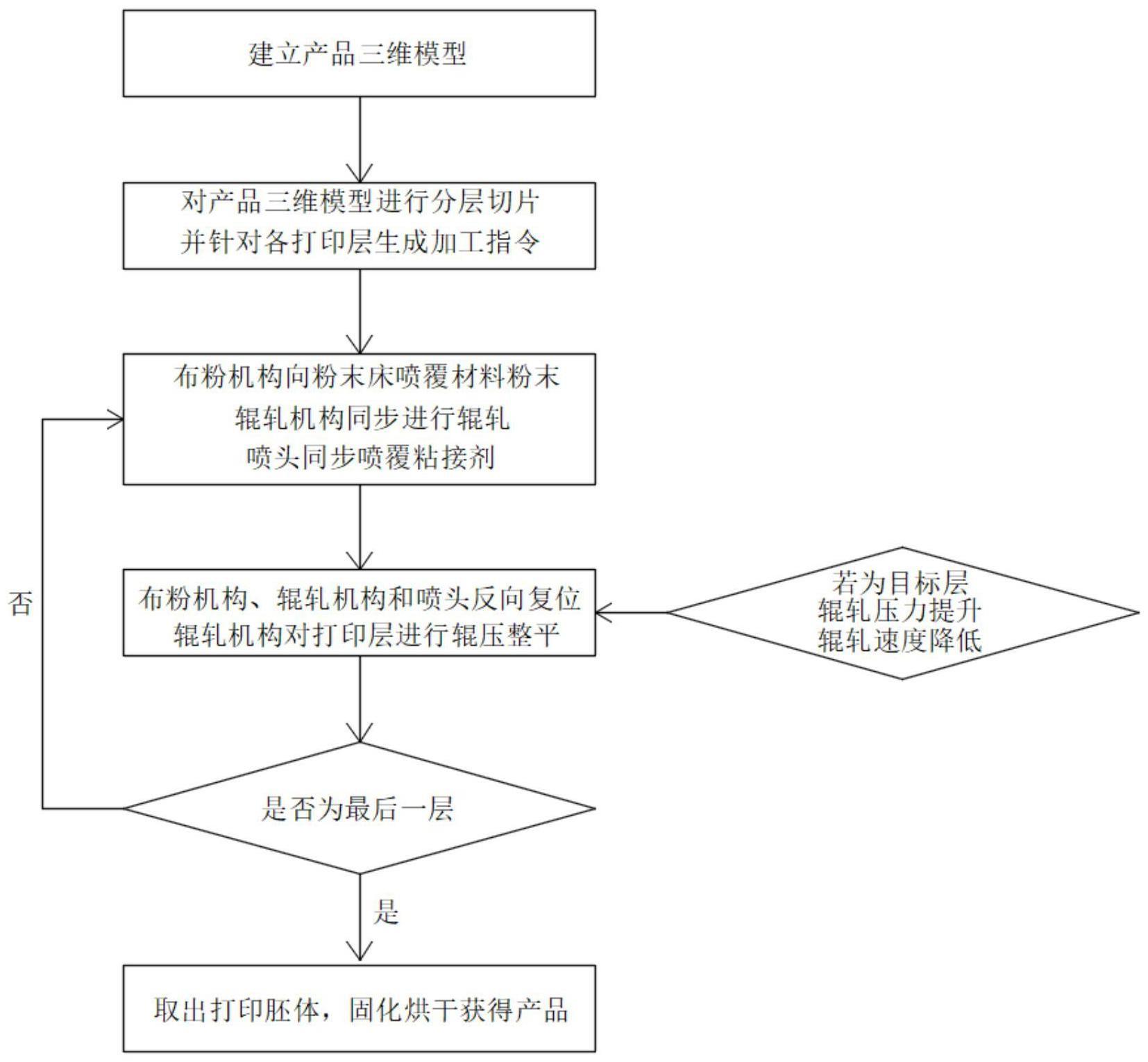

3、一方面,本发明提供了一种3dp同步微轧打印的方法,包括如下步骤:

4、s1、根据铸型的尺寸,通过三维建模软件建立其三维模型,采用切片软件对三维模型沿z轴方向进行分层切片,得到若干打印层,并针对所有打印层形成加工指令,同时设定打印参数和辊轧机构参数;

5、s2、在打印机的粉末床中铺设一层造型材料粉末,并以辊轧机构沿x-y平面压实造型材料粉末;

6、s3、压实过程中,依据打印层的加工指令,采用喷头同步在造型材料粉末层上方选定区域喷射粘结剂,使造型材料粉末层粘结形成当前打印层轮廓,然后喷头返回起始位置;

7、s4、喷头返回起始位置过程中,采用辊轧机构同步沿x-y平面辊轧粘结成形区域,然后辊轧机构返回起始位置;

8、s5、打印机的粉末床沿z轴方向下移一个层厚,同时打印机切换至下一层的加工指令;

9、s6、依次重复步骤s2至步骤s5,随着打印层的增加,提高辊轧机构辊压压力,直到铸型胚体成形;

10、s7、将胚体从粉末床中取出并进行烘干、固化处理。

11、在以上技术方案的基础上,优选的,造型材料粉末为粒径50-2000目的氧化铝、氧化钇、氧化锆、氧化钙和硅粉中的一种。

12、在以上技术方案的基础上,优选的,粘结剂为酚醛树脂、呋喃树脂、硅溶胶和钇溶胶中的一种。

13、在以上技术方案的基础上,优选的,打印层的层厚为5~200微米,烘干的温度为50~~200℃。

14、在以上技术方案的基础上,优选的,在步骤s1中,沿z轴方向对若干打印层按结构强度大小进行分部处理,并针对分部结构强度调整辊轧压力初始值。

15、在以上技术方案的基础上,优选的,辊轧机构的辊轧压力范围为1~2000n,每打印n层,辊轧压力提高0.1~20n,5≤n≤20,辊轧机构在最末打印层的辊轧压力≤2000n。

16、在以上技术方案的基础上,优选的,辊轧机构辊轧n的倍数的打印层时,辊轧压力提高0.1~20n,5≤n≤20,打印非n的倍数的打印层时,辊轧压力为初始值。

17、在以上技术方案的基础上,优选的,辊轧机构辊轧n的倍数的打印层时,辊轧机构在当前打印层的辊轧行进速度降低20%~50%。

18、另一方面,本发明3dp同步微轧打印的方法,主要用于铸型的生产制造。

19、再一方面,本发明提供了一种应用于上述的3dp同步微轧打印的方法的打印机,其包括第一位移机构、载架、布粉机构、辊轧机构、第二位移机构、喷头和粉末床,其中,

20、第一位移机构和第二位移机构,为三轴丝杆滑台;载架,设置在第一位移机构上;

21、布粉机构、辊轧机构和第二位移机构,各连接有一个直线位移组件,并依次并列设置在载架上;

22、喷头,设置在第二位移机构上;

23、粉末床,设置在第一位移机构的一侧,且粉末床的床面正对布粉机构、辊轧机构和喷头。

24、本发明的3dp同步微轧打印的方法相对于现有技术具有以下有益效果:

25、(1)通过在打印过程中,以辊轧机构对材料粉末进行辊轧,其可有效压实材料粉末,减小粉末材料间的间隙,如此一来,喷射粘接剂可使打印层更好的成型,同时由于辊轧压力会随着打印层的增加而增加,因此,可有效保证在打印层多层叠加后,形成的胚体具有较高的致命性,在烘干固化处理时,胚体的密度大,可使铸型的收缩率减小,气孔率低、表面粗糙度和抗弯强度均会得到有效提升,打印出的铸型胚体整体结构紧凑;在铸型烘干用作浇铸后,浇铸成型件会具有良好的结构强度及精度;

26、(2)材料粉末压实与喷射粘接剂同步进行,喷头返回起始位置与辊轧打印层同步进行,其可有效的提高打印效率,可提高铸型生产效率;

27、(3)造型材料粉末为粒径50-2000目的氧化铝、氧化钇、氧化锆、氧化钙和硅粉中的一种,粘结剂为酚醛树脂、呋喃树脂、硅溶胶和钇溶胶中的一种,其适应本方法的辊压压力范围、辊压压力提高范围、打印层厚度以及烘干温度,上述技术手段的结合,能够保证产出性能良好的铸型胚体;

28、(4)通过对若干打印层按结构强度大小进行分部处理,并针对分部结构强度调整辊轧压力初始值,这可避免递进式的增加辊轧压力造成铸型胚体损坏,有利于保证铸型的顺利成型,并具有良好的结构强度。

技术特征:

1.一种3dp同步微轧打印的方法,其特征在于:包括如下步骤:

2.如权利要求1所述的3dp同步微轧打印的方法,其特征在于:所述造型材料粉末为粒径50-2000目的氧化铝、氧化钇、氧化锆、氧化钙和硅粉中的一种。

3.如权利要求2所述的3dp同步微轧打印的方法,其特征在于:所述粘结剂为酚醛树脂、呋喃树脂、硅溶胶和钇溶胶中的一种。

4.如权利要求3所述的3dp同步微轧打印的方法,其特征在于:所述打印层的层厚为5~200微米,所述烘干的温度为50~200℃。

5.如权利要求1~4所述的3dp同步微轧打印的方法,其特征在于:在步骤s1中,沿z轴方向对若干打印层按结构强度大小进行分部处理,并针对分部结构强度调整辊轧压力初始值。

6.如权利要求5所述的3dp同步微轧打印的方法,其特征在于:所述辊轧机构的辊轧压力范围为1~2000n,每打印n层,辊轧压力提高0.1~20n,5≤n≤20,辊轧机构在最末打印层的辊轧压力≤2000n。

7.如权利要求5所述的3dp同步微轧打印的方法,其特征在于:所述辊轧机构辊轧n的倍数的打印层时,辊轧压力提高0.1~20n,5≤n≤20,打印非n的倍数的打印层时,辊轧压力为初始值。

8.如权利要求7所述的3dp同步微轧打印的方法,其特征在于:所述辊轧机构辊轧n的倍数的打印层时,辊轧机构在当前打印层的辊轧行进速度降低20%~50%。

9.如权利要求1~8任意一项所述的3dp同步微轧打印的方法在铸型中的应用。

10.一种应用于如权利要求1~8任意一项所述的3dp同步微轧打印的方法的打印机,其包括第一位移机构、载架、布粉机构、辊轧机构、第二位移机构、喷头和粉末床,其中,

技术总结

本发明提出了一种3DP同步微轧打印的方法、应用及打印机,包括分切铸型三维模型得到若干打印层,并通过打印机依次进行材料粉末铺设压实、喷射粘接剂、压实整平打印层,形成铸型胚体后,固化烘干处理即可得到铸型;随着打印层的增压,辊轧压力会同步提高,这可有效提高胚体的致密性,胚体固化烘干时收缩率较小,所得到的铸型,具有良好的强度、气孔率和表面粗糙度;同时,材料粉末铺设、压实以及粘接剂喷射同步进行,打印层辊轧与喷头复位流程同步进行,这可有效的提高打印效率。

技术研发人员:刘鑫旺,杨墨,王凯,龚小龙,朱川,王亚松,杨力,丁贤飞,黄宏,樊自田

受保护的技术使用者:华中科技大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!