一种线束注塑模具及生产工艺的制作方法

本发明涉及线束制造,特别涉及一种线束注塑模具以及一种线束注塑生产工艺。

背景技术:

1、线束是汽车电路的网络主体,是连接汽车的电子电气部件,现有的线束基本包括导线以及包覆在导线外侧的防护外层结构,部分线束的防护外层可由聚氨酯发泡材料之类的注塑材料固化形成,在生产当中,这一工序通常采用注塑模具进行制作。采用注塑模具生产可快速包覆导线,形成防护外层。

2、但在生产时,由于液态的注塑材料固化需要时间,在注塑材料固化之前,导线在注塑型腔内容易侧向偏移或者受重力影响弯曲下沉,无法保持居中状态,使得产出的线束出现防护外层包覆不均匀、导线大面积裸露等质量问题。

技术实现思路

1、本发明的目的在于提供一种线束注塑模具以及一种线束注塑生产工艺,旨在改善线束注塑生产时导线不居中的问题。

2、为了实现上述目的,本发明采用的技术方案如下:

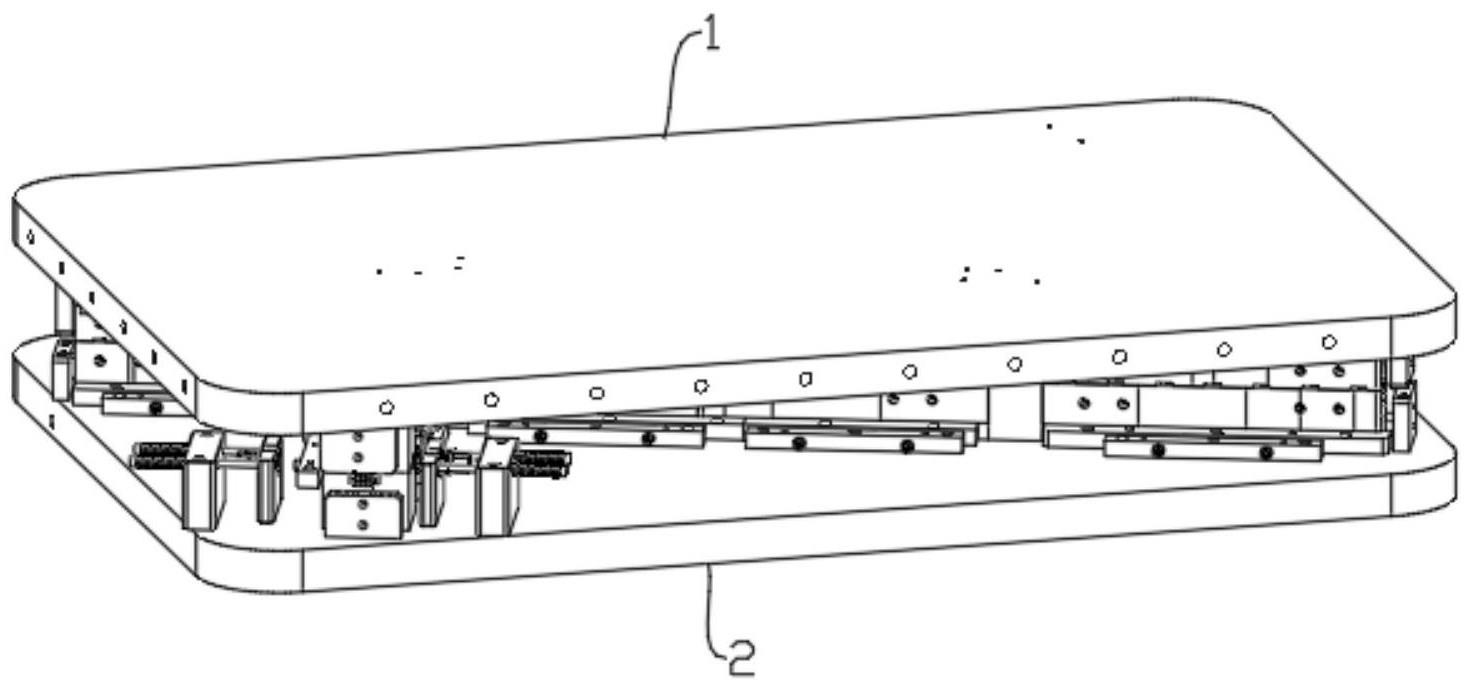

3、一种线束注塑模具,用于生产线束,所述线束包括导线以及由注塑材料注塑形成在导线外侧的防护外层,该线束注塑模具包括上模、下模与限位组件,所述上模与所述下模相互扣合,并合围形成容纳导线的注塑型腔,所述注塑型腔设有供导线末端穿出并阻挡注塑材料外流的出线端口;所述限位组件包括卡针、垫块以及拉线装置当中的一种或者多种组合;所述卡针固定设置在下模当中,卡针末端位于注塑型腔内部,用于限制导线横向偏移;所述垫块凸出设置在注塑型腔底端面,用于支撑导线;所述拉线装置相对固定于下模,用于固定导线穿出出线端口的两末端,并拉直导线。

4、进一步的,所述注塑型腔由多段型腔支路相互交汇形成,所述卡针位于型腔支路相互交汇的位置处,并将任意相邻的两条型腔支路中的导线相互分隔开。

5、进一步的,所述卡针位于注塑型腔弯折的位置处,并沿注塑型腔弯折路径间隔设置若干个。

6、进一步的,所述下模包括下模芯与下模板,所述下模芯顶部开设所述注塑型腔,底部连接下模板,下模芯上开设有贯通注塑型腔的安装通孔;所述卡针一端通过安装通孔穿入注塑型腔内,另一端限位固定在下模芯与下模板之间。

7、进一步的,所述垫块位于导线正下方,且整体呈圆弧状,垫块的顶端面为轴向与注塑型腔轴线方向一致的圆弧面;所述卡针末端穿出垫块顶端面,且相对设置在导线两侧。

8、进一步的,所述拉线装置包括固定座、移动座、弹簧以及直线状的限位杆;所述固定座与下模之间相对固定;所述移动座位于固定座与出线端口之间,用以固定导线末端;所述限位杆活动穿过固定座,并可沿自身长度方向水平移动,限位杆两末端当中的一端限位在固定座背离出线端口的一侧,另一端固定连接移动座,所述限位杆的长度方向与导线末端的出线方向一致;所述弹簧套设在限位杆外侧,且位于固定座背离出线端口的一侧,弹簧呈压缩状态,且两末端分别抵住限位杆末端与固定座。

9、进一步的,所述移动座顶部开设有呈u形的卡线口,用以卡放导线。

10、进一步的,所述上模底部与所述下模顶部相对开设有止流槽,所述止流槽位于出线端口处,且内部嵌设有硅胶块,所述上模中的硅胶块与所述下模中的硅胶块上下压紧导线,并截断出线端口。

11、进一步的,所述注塑型腔的内侧面凸出设置有螺旋线状的凸纹,所述凸纹沿注塑型腔径向布设;定义所述注塑型腔的直径为d,所述凸纹的螺距为p,所述凸纹的螺距与注塑型腔直径之间的关系式为:p=c*d;式中,c为常数,且0.60≤c≤0.65。

12、一种线束注塑生产工艺,使用如上所述的线束注塑模具,具体步骤如下:

13、s1.向所述注塑型腔内部均匀喷涂脱模剂,并吹干脱模剂;

14、s2.将导线置入注塑型腔内,并通过所述限位组件进行限位;

15、s3.扣合上模与下模以闭合所述注塑型腔,并将注塑材料注入所述注塑型腔内,所述注塑材料为发泡材料;

16、s4.所述注塑材料发泡固化后,取出线束,并去除线束上的毛边。

17、本发明具有如下有益效果:

18、1、该线束注塑模具的注塑型腔内部设有可调整限制导线位置的限位组件,该限位组件包括卡针、垫块以及拉线装置中的一种或者多种组合,当模具设有卡针时,可通过卡针阻挡导线横向偏移,使导线在横向上趋近注塑型腔轴线位置,当模具设有垫块时,可承托导线,使导线在纵向上趋近注塑型腔轴线位置,当设有拉线装置时,可拉直导线,避免导线弯曲下沉,在横向与纵向上使导线趋近注塑型腔轴线位置,可见,通过上述任一种限位组件,都可促使导线在注塑材料固化前保持居中状态。

19、2、该线束注塑生产工艺采用上述线束注塑模具,生产时导线比较容易保持居中状态,所产出的线束产品防护外层包覆均匀,导线外露较少,质量较佳。

技术特征:

1.一种线束注塑模具,用于生产线束,所述线束包括导线以及由注塑材料注塑形成在导线外侧的防护外层,其特征在于:

2.如权利要求1所述的一种线束注塑模具,其特征在于:

3.如权利要求1所述的一种线束注塑模具,其特征在于:

4.如权利要求1所述的一种线束注塑模具,其特征在于:

5.如权利要求1所述的一种线束注塑模具,其特征在于:

6.如权利要求1所述的一种线束注塑模具,其特征在于:

7.如权利要求6所述的一种线束注塑模具,其特征在于:

8.如权利要求1所述的一种线束注塑模具,其特征在于:

9.如权利要求1所述的一种线束注塑模具,其特征在于:

10.一种线束注塑生产工艺,其特征在于:使用如权利1-9中任一项所述的线束注塑模具,具体步骤如下:

技术总结

本发明公开了一种线束注塑模具,包括上模、下模与限位组件,上模与下模相互扣合,并合围形成容纳导线的注塑型腔,注塑型腔设有供导线末端穿出并阻挡注塑材料外流的出线端口;限位组件包括卡针、垫块以及拉线装置当中的一种或者多种组合;其中,卡针固定设置在下模当中,卡针末端位于注塑型腔内部,用于限制导线横向偏移;垫块凸出设置在注塑型腔底端面,用于支撑导线;拉线装置相对固定于下模,用于固定导线穿出出线端口的两末端,并拉直导线。在此基础之上,本发明还公开了一种采用上述线束注塑模具的线束注塑生产工艺。本发明用于生产线束产品时,可促使导线保持居中状态,产出防护外层包覆均匀,导线外露较少的线束,线束产品质量较佳。

技术研发人员:黎志强,陈世杰,张力立

受保护的技术使用者:厦门广成精密工业有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!