带有LOGO部件的皮质盖板的制造方法与流程

本申请涉及盖板制造领域,尤其涉及一种带有logo部件的皮质盖板的制造方法。

背景技术:

1、公司的logo标志是一种“视觉语言”,它通过一定的图案、颜色来向消费者传输某种信息,以达到识别品牌、促进消费的目的。logo标志自身能够创造品牌认知、品牌联想和消费者的品牌偏好,进而影响品牌体现的品质与顾客的品牌忠诚度。因此公司logo的制作与商品上摆放位置对商品宣传有着很大的作用。

2、随着科技和人们生活水平的不断提升,电子设备已经成为千家万户的日常用品,消费者对于电子产品的外观体验的要求也越来越高,需要有良好的logo展示效果、舒适的触摸效果以及一定的强度韧性,尤其是在手机后盖板等产品部件上。

3、为了达到上述效果,现有手机后盖板工艺路线为:pu皮、热固性环氧树脂和玻璃纤维直接一次加热成型为玻纤底板,然后在该pu皮上cnc加工出logo槽,接着logo部件压合到logo槽中,最后在cnc加工出摄像孔。

4、但是上述工艺路线存在以下问题:

5、问题点1:logo部件较小时,pu皮在cnc出logo槽时容易缺损,导致logo组装后间隙不均匀,良率低;

6、问题点2:logo部件与纤维底板的粘贴面积较小,logo部件的粘贴强度相对较小较不稳定。

7、因此,急需要一种良品率高且logo部件粘接精准稳固的带有logo部件的皮质盖板的制造方法来克服上述的缺陷。

技术实现思路

1、本申请实施例的目的在于提供一种良品率高且logo部件粘接精准稳固的带有logo部件的皮质盖板的制造方法。

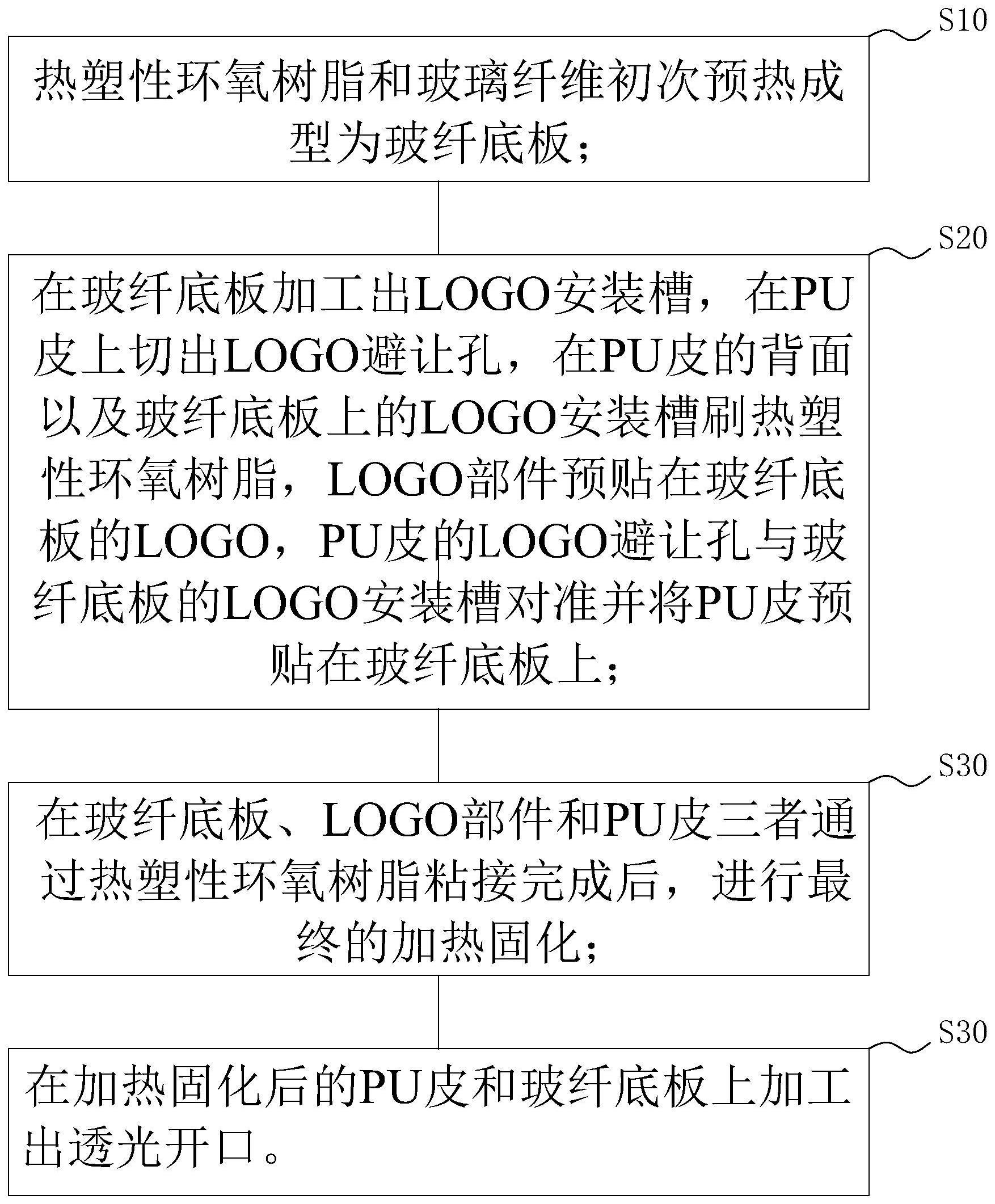

2、为实现上述目的,本申请实施例提供一种带有logo部件的皮质盖板的制造方法,其包括以下步骤:

3、s10:热塑性环氧树脂和玻璃纤维以140-170℃加热110-130min,成型为玻纤底板;

4、s20:在玻纤底板加工出logo安装槽,在pu皮上切出logo避让孔,在pu皮的背面以及玻纤底板上的logo安装槽刷热塑性环氧树脂,logo部件预贴在玻纤底板的logo,pu皮的logo避让孔与玻纤底板的logo安装槽对准并将pu皮预贴在玻纤底板上;以及

5、s30:在玻纤底板、logo部件和pu皮三者通过热塑性环氧树脂粘接完成后,以120-150℃加热3-5min,冷却至常温。

6、较佳地,在步骤s20中,玻纤底板上的logo安装槽由cnc加工而成。

7、较佳地,步骤s20具体包以下步骤为:

8、s21:在玻纤底板加工出logo安装槽,在pu皮上加工出logo避让孔;

9、s22:在pu皮的背面以及玻纤底板上的logo安装槽刷热塑性环氧树脂;

10、s23:logo部件预贴在玻纤底板的logo安装槽;以及

11、s24:pu皮的logo避让孔与预贴在玻纤底板的logo部件对准并将pu皮预贴在玻纤底板上。

12、较佳地,本申请实施例de1带有logo部件的皮质盖板的制造方法在步骤s30之后还有步骤s40:在加热固化后的pu皮和玻纤底板上加工出透光开口。

13、较佳地,在步骤s40中,在加热固化后的pu皮和玻纤底板上cnc加工出透光开口。

14、较佳地,所述透光开口为摄像头孔。

15、与现有技术相比,由于,本申请实施例的带有logo部件的皮质盖板的制造方法采用可具有热塑性的热塑性环氧树脂作为基材,使得热塑性环氧树脂和玻璃纤维以140-170℃加热110-130min成型为玻纤底板,且在粘贴好logo部件和pu皮后,以120-150℃加热3-5min,冷却至常温而固化;确保了logo部件、pu皮与玻纤底板之间的成型稳固,同时由于pu皮上的logo避让孔是切出的,是根据先粘接在玻纤底板上的logo部件进行定位粘接,进一步避免pu皮在cnc出logo槽时容易缺损,并确保了logo部件稳固地粘接在玻纤底板上。

技术特征:

1.一种带有logo部件的皮质盖板的制造方法,其中,包括以下步骤:

2.如权利要求1所述的带有logo部件的皮质盖板的制造方法,其中,在步骤s20中,玻纤底板上的logo安装槽由cnc加工而成。

3.如权利要求1所述的带有logo部件的皮质盖板的制造方法,其中,步骤s20具体步骤为:

4.如权利要求1所述的带有logo部件的皮质盖板的制造方法,其中,在步骤s30之后还有步骤s40:在加热固化后的pu皮和玻纤底板上加工出透光开口。

5.如权利要求4所述的带有logo部件的皮质盖板的制造方法,其中,在步骤s40中,在加热固化后的pu皮和玻纤底板上cnc加工出透光开口。

6.如权利要求4所述的带有logo部件的皮质盖板的制造方法,其中,所述透光开口为摄像头孔。

7.如权利要求1所述的带有logo部件的皮质盖板的制造方法,其中,步骤s10:热塑性环氧树脂和玻璃纤维以155℃加热120min,成型为玻纤底板;s30:在玻纤底板、logo部件和pu皮三者通过热塑性环氧树脂粘接完成后,以135℃加热4min,冷却至常温固化。

技术总结

本申请实施例公开一种带有LOGO部件的皮质盖板的制造方法,其包括以下步骤:S10:热塑性环氧树脂和玻璃纤维以140‑170℃加热110‑130min,成型为玻纤底板;S20:在玻纤底板加工出LOGO安装槽,在PU皮上切出LOGO避让孔,在PU皮的背面以及玻纤底板上的LOGO安装槽刷热塑性环氧树脂,LOGO部件预贴在玻纤底板的LOGO,PU皮的LOGO避让孔与玻纤底板的LOGO安装槽对准并将PU皮预贴在玻纤底板上;以及S30:在玻纤底板、LOGO部件和PU皮三者通过热塑性环氧树脂粘接完成后,以120‑150℃加热3‑5min,冷却至常温。本申请实施例的带有LOGO部件的皮质盖板的制造方法良品率高且LOGO部件粘接精准稳固。

技术研发人员:谭海生,何锦成,文峰

受保护的技术使用者:广东新秀新材料股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!