一种嵌入件高精密注塑模具的制作方法

本发明涉及注塑加工,尤其涉及一种嵌入件高精密注塑模具。

背景技术:

1、注塑是一种工业产品生产造型的方法。产品通常使用橡胶注塑和塑料注塑。注塑还可分注塑成型模压法和压铸法。

2、注射成型机(简称注射机或注塑机)是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,注射成型是通过注塑机和模具来实现的。

3、嵌入件注塑,即嵌件注塑成型,是一种将异材质的嵌件预先固定在模具中适当的位置,然后再注入塑料等熔融材料,开模后嵌件被冷却固化的塑料包裹埋在制品内,形成一体化产品的成型方法。

4、进行全包裹注塑时,嵌件需要定位,为了便于夹持固定嵌件,一般采用分次注塑,或通过卡扣支架等方式固定嵌件进行注塑,这样使用不便,且影响生产效率,现有技术中,通过分次注塑时,材料之间容易出现分层,影响整体结构强度,而使用支架固定嵌件,注塑完成后,支架位置容易存在孔洞,影响整体美观性,使用不便。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种嵌入件高精密注塑模具。

2、为了实现上述目的,本发明采用了如下技术方案:

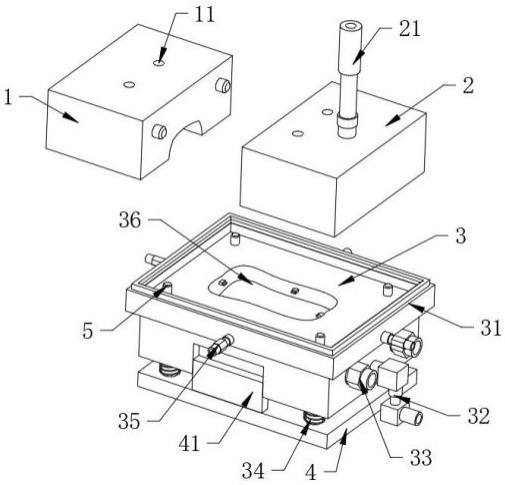

3、一种嵌入件高精密注塑模具,包括模具,所述模具包括第一上模具、第二上模具及下模具,所述模具内部开设有注塑空腔,所述第二上模具上侧设有上注塑管,所述下模具一侧设有下注塑管;所述注塑空腔侧壁贯穿有定位杆,所述下模具内侧开设有与定位杆对应的油腔,所述定位杆一端设有与油腔适配的活塞,所述定位杆另一端设有卡槽,所述定位杆用于定位并固定嵌入件;所述下模具位于注塑空腔下侧设有冷却腔,所述冷却腔用于控制注塑冷却速度,确保熔融材料均匀包裹嵌入件;所述下模具下侧设有缓冲弹簧及阻尼块,所述缓冲弹簧及阻尼块用于对下模具进行减震缓冲,确保嵌入件放置平稳。

4、优选的,所述第一上模具、第二上模具及下模具之间设有定位销及定位座,所述第一上模具、第二上模具及下模具之间可拆卸连接。

5、优选的,所述上注塑管及下注塑管采用软管或伸缩杆,所述上注塑管及下注塑管一端连接有注塑供料管,所述上注塑管及下注塑管分别与注塑空腔相通。

6、优选的,所述下模具一侧嵌设有与冷却腔相通的冷却管接头,所述冷却管接头一端连接有散热器及循环泵。

7、优选的,所述第一上模具及第二上模具上侧开设有气孔,所述气孔与注塑空腔顶部相通。

8、优选的,所述阻尼块下侧固定有底板,所述下模具侧壁开设有与阻尼块适配的滑槽,所述阻尼块与滑槽之间滑动连接。

9、优选的,所述缓冲弹簧设置于底板与下模具之间,所述阻尼块与滑槽接触处设有摩擦片。

10、优选的,所述活塞与油腔之间滑动连接,所述活塞与油腔之间设有复位弹簧,所述下模具一侧设有供油连接头,所述供油连接头与油腔相通,所述供油连接头一端连接有液压控制泵。

11、优选的,所述注塑模具工作步骤:

12、步骤1:液压控制泵输送液压油,通过供油连接头送入油腔之中,油腔内油压上升,推动活塞移动,进而控制定位杆移动;

13、步骤2:操作人员预先将嵌入件放置在定位杆上,通过卡槽固定定位杆,提高后续注塑可靠性;

14、步骤3:将第一上模具、第二上模具与下模具组装好,下模具下侧的缓冲弹簧及阻尼块,有效减缓冲击,确保嵌入件固定可靠;

15、步骤4:下注塑管向注塑空腔内供入熔融态的材料,当熔融态材料液面到达定位杆处后,停止供入材料;

16、步骤5:通过向冷却腔内供入冷却液,对熔融态材料进行冷却,加快凝固,由于冷却腔位于注塑空腔下侧,因此,材料凝固是由下至上缓慢进行的;

17、步骤6:熔融态的材料冷却凝固到一定程度之后,足以支撑嵌入件,液压控制泵工作,配合复位弹簧控制定位杆缓慢退出;

18、步骤7:上注塑管开始工作,向注塑空腔内供入熔融态的材料,进行剩余部分的注塑工作,确保将嵌入件完全包裹,确保注塑加工可靠;

19、步骤8:等待产品冷却凝固成型后,操作人员打开第一上模具及第二上模具,将产品取出,进行后续加工。

20、与现有技术相比,本发明的有益效果为:

21、1、本发明通过设置有可伸缩的定位杆,可对嵌入件进行定位固定,并在注塑过程中,及时收缩定位杆,确保注塑材料完整包裹嵌入件,精准定位嵌入件;

22、2、本发明下模具内设有冷却腔,可控制熔融材料冷却效率,配合上注塑管供料速度,控制注塑成品的成型速度,注塑材料和嵌入件之间结合可靠,确保整体强度,有效避免出现分层裂纹。

技术特征:

1.一种嵌入件高精密注塑模具,其特征在于,包括模具,所述模具包括第一上模具(1)、第二上模具(2)及下模具(3),所述模具内部开设有注塑空腔(36),所述第二上模具(2)上侧设有上注塑管(21),所述下模具(3)一侧设有下注塑管(32);

2.根据权利要求1所述的一种嵌入件高精密注塑模具,其特征在于:所述第一上模具(1)、第二上模具(2)及下模具(3)之间设有定位销(5)及定位座(31),所述第一上模具(1)、第二上模具(2)及下模具(3)之间可拆卸连接。

3.根据权利要求1所述的一种嵌入件高精密注塑模具,其特征在于:所述上注塑管(21)及下注塑管(32)采用软管或伸缩杆,所述上注塑管(21)及下注塑管(32)一端连接有注塑供料管,所述上注塑管(21)及下注塑管(32)分别与注塑空腔(36)相通。

4.根据权利要求1所述的一种嵌入件高精密注塑模具,其特征在于:所述下模具(3)一侧嵌设有与冷却腔(331)相通的冷却管接头(33),所述冷却管接头(33)一端连接有散热器及循环泵。

5.根据权利要求1所述的一种嵌入件高精密注塑模具,其特征在于:所述第一上模具(1)及第二上模具(2)上侧开设有气孔(11),所述气孔(11)与注塑空腔(36)顶部相通。

6.根据权利要求1所述的一种嵌入件高精密注塑模具,其特征在于:所述阻尼块(41)下侧固定有底板(4),所述下模具(3)侧壁开设有与阻尼块(41)适配的滑槽,所述阻尼块(41)与滑槽之间滑动连接。

7.根据权利要求6所述的一种嵌入件高精密注塑模具,其特征在于:所述缓冲弹簧(34)设置于底板(4)与下模具(3)之间,所述阻尼块(41)与滑槽接触处设有摩擦片。

8.根据权利要求1所述的一种嵌入件高精密注塑模具,其特征在于:所述活塞与油腔(62)之间滑动连接,所述活塞与油腔(62)之间设有复位弹簧(61),所述下模具(3)一侧设有供油连接头(35),所述供油连接头(35)与油腔(62)相通,所述供油连接头(35)一端连接有液压控制泵。

9.根据权利要求8所述的一种嵌入件高精密注塑模具,其特征在于:所述注塑模具工作步骤:

技术总结

本发明涉及注塑加工领域,尤其涉及一种嵌入件高精密注塑模具,包括模具,所述模具包括第一上模具、第二上模具及下模具,所述模具内部开设有注塑空腔,所述第二上模具上侧设有上注塑管,所述下模具一侧设有下注塑管;所述注塑空腔侧壁贯穿有定位杆,所述下模具内侧开设有与定位杆对应的油腔,所述定位杆一端设有与油腔适配的活塞,所述定位杆另一端设有卡槽,所述定位杆用于定位并固定嵌入件;所述下模具位于注塑空腔下侧设有冷却腔;本发明通过设置有可伸缩的定位杆,对嵌入件进行定位固定,并在注塑过程中,收缩定位杆,确保注塑材料完整包裹嵌入件,精准定位嵌入件,同时确保注塑材料整体强度,避免出现分层裂纹。

技术研发人员:祁瑜,许翔

受保护的技术使用者:常州海盟塑业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!