一种复合密封件生产工艺的制作方法

本发明涉及密封条制备,特别涉及一种复合密封件生产工艺。

背景技术:

1、密封条被广泛地应用,其主要作用有:1)填充间隙;2)吸收、降低振动;3)隔绝噪声,防止水、尘埃等;4)向活动零部件提供移动通道;5)弥补制造及装配中的误差;6)降低风雨噪声等;

2、密封条可由单一材料构成,也可由复合材料构成,例如橡胶密封条,橡胶密封条从结构上可以分为两类:一类是纯橡胶密封条,其中包括海绵胶密封条和密实胶密封条;另一类是复合橡胶密封条,包括多种橡胶复合密封条、金属骨架与多种橡胶复合密封条和橡胶与塑料复合密封条;

3、橡胶密封条采用冷喂料挤出机挤出成型,挤出机头有单机头、复合(双复合和多复合)机头和剪切机头;其中,微波硫化挤出机的螺杆长径比一般为16,剪切机头硫化挤出机的螺杆长径比大于20;冷喂料挤出机挤出的橡胶密封条半成品采用连续硫化工艺硫化,硫化方式有微波硫化、剪切机头硫化、盐浴硫化和沸腾床硫化(又称硫化床硫化,加热介质为中0.1-0.2m的玻璃微珠,温度为250c)、热空气硫化(仅适用于硅橡胶密封条)和高速热空气硫化(空气流速为120km.h-1.温度为400c);高速热空气硫化由于传热速度慢、加热设备能耗高(微波硫化加热设备的3倍、剪切机头硫化设备的5倍);

4、如图1所示,现有一种截面形状为矩形的海绵胶和橡胶复合密封条,所述橡胶在矩形的海绵胶三侧结合形成三面复合密封条,这种复合密封条采用冷喂料挤出机挤出经微波硫化后复合成型,现有的生产工艺造成密实胶与海绵胶的结合处相互分离脱落,造成密封性能失效,密封条的使用寿命降低。

技术实现思路

1、本发明的目的是为了解决上述技术问题,而提供一种复合密封件生产工艺,提供一种密实胶与海绵胶复合挤出生产工艺,提高密实胶与海绵胶的结合力,使密封条具有更长的使用寿命和密封性能。

2、为了实现上述目的,本发明采用了如下技术方案:一种复合密封件生产工艺,包括

3、s1热机:打开双复合螺杆挤出机电源控制开关,再打开循环水泵,当水压达到2±0.5公斤时,打开双复合螺杆挤出机加热开关,对第一机头和第二机头预热,同时对微波硫化炉进行预热,使温度达到工艺温度;

4、s2填料:将海绵胶装填入第一机头的料斗内,将密实胶装填入第二机头的料斗内;

5、s3装模:将复合挤出模喷上脱模剂,装入机头并加以固定;

6、s4挤出:所述海绵胶由第一机头通过复合挤出模的一侧芯部挤入,所述密实胶由所述第二机头通过复合挤出模的侧面挤入并在海绵胶的外侧结合形成复合层,最后通过复合挤出模的芯部另一侧挤出;

7、s5微波硫化:采用微波硫化炉进行硫化,微波功率为4.5±0.5kw,硫化温度为190~290℃;

8、s6冷却:采用水冷冷却,并风冷吹干;

9、s7裁断:采用裁断机依据使用尺寸进行裁断。

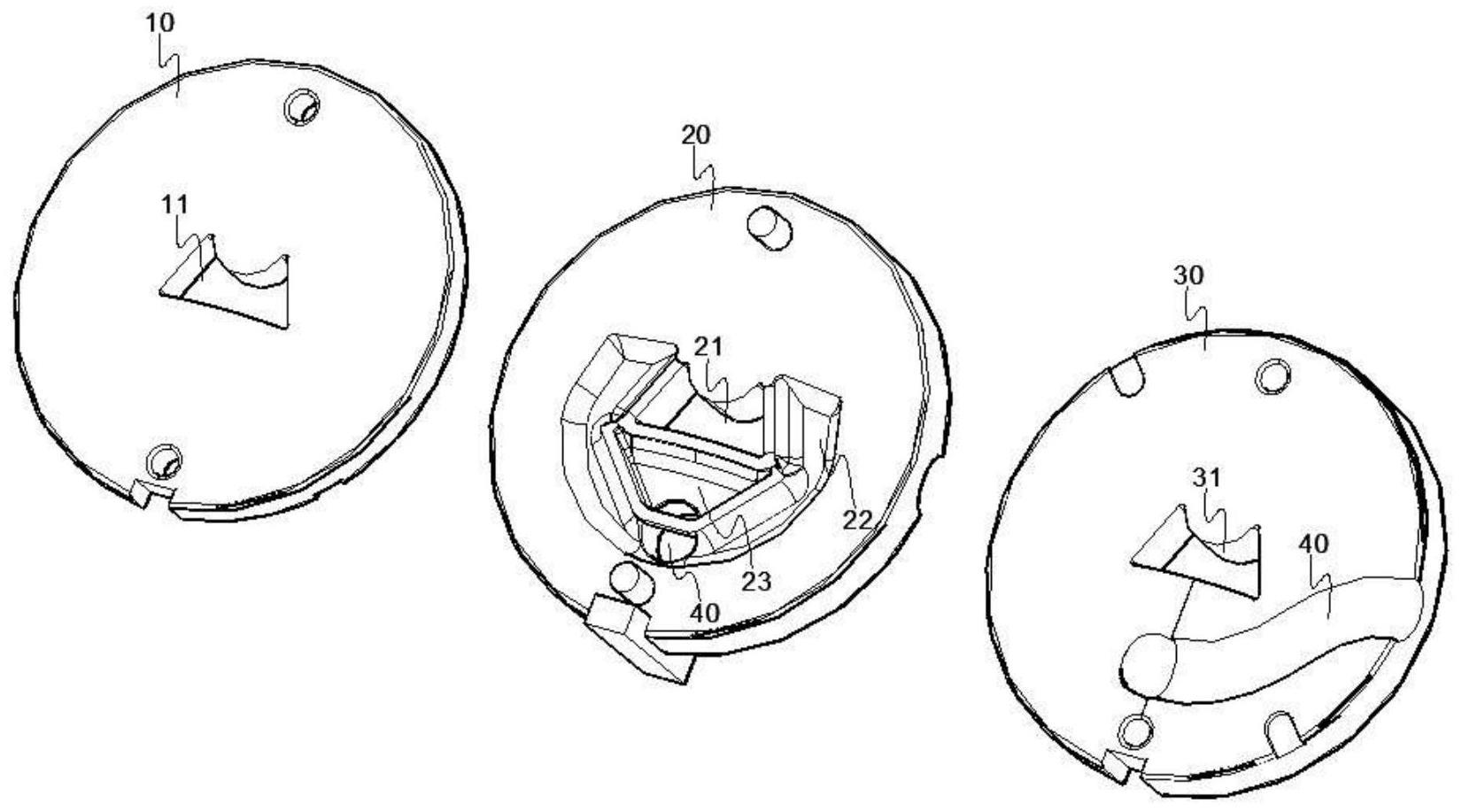

10、为了确保所述橡胶在矩形的海绵胶三侧结合形成三面复合密封条,进一步优选的技术方案还有,在s4步骤中,复合挤出模包括依次配合连接进料模板、复合模板、成型模板,海绵胶由所述进料模板的进料腔挤入复合模板的复合腔内,同时密实胶由所述复合模板和所述进料模板相配合的一对侧面的供给流道挤入复合模板的供给腔和复合流道,然后密封胶在挤压作用下,由所述复合模板靠近所述成型模板的侧面上的缺口处与海绵胶结合,结合后的海绵密实胶复合条从所述成型模板的成型腔挤出成型,形成海绵胶的截面为矩形且三侧具有密实胶的复合密封件。

11、为了促进海绵胶与密实胶的结合,进一步优选的技术方案还有,在s4步骤中,所述第一机头对应的螺杆挤出速率为16.7±2r/min,挤出温度35~60℃。

12、为了促进海绵胶与密实胶的结合,进一步优选的技术方案还有,在在s4步骤中,所述第二机头对应的螺杆挤出速率为15.9±2r/min,挤出温度35~60℃。

13、为了提高海绵胶与密实胶的结合力度,进一步优选的技术方案还有,在s1步骤中,微波硫化炉采用四段组合结构,第一段微波硫化炉温度在190~210℃,第二段微波硫化炉温度在250~270℃,第三段微波硫化炉温度在260~280℃,第四段微波硫化炉温度在270~290℃。

14、为了促进海绵胶与密实胶的结合,进一步优选的技术方案还有,在s5步骤中,微波硫化炉的牵引速度为8.0±1r/min。

15、与现有技术相比,本发明的有益效果是:通过在复合腔三侧通过供给腔和复合流道对密实胶进行均匀供给,使复合腔的三侧的密实胶的供给压力均匀,使海绵胶与密实胶充分结合,提高海绵胶与密实胶结合力,使密封条具有更长的使用寿命和密封性能。

技术特征:

1.一种复合密封件生产工艺,其特征在于,包括

2.根据权利要求1所述的一种复合密封件生产工艺,其特征在于,在s4步骤中,复合挤出模包括依次配合连接进料模板、复合模板、成型模板,海绵胶由所述进料模板的进料腔挤入复合模板的复合腔内,同时密实胶由所述复合模板和所述进料模板相配合的一对侧面的供给流道挤入复合模板的供给腔和复合流道,然后密封胶在挤压作用下,由所述复合模板靠近所述成型模板的侧面上的缺口处与海绵胶结合,结合后的海绵密实胶复合条从所述成型模板的成型腔挤出成型,形成海绵胶的截面为矩形且三侧具有密实胶的复合密封件。

3.根据权利要求2所述的一种复合密封件生产工艺,其特征在于,在s4步骤中,所述第一机头对应的螺杆挤出速率为16.7±2r/min,挤出温度35~60℃。

4.根据权利要求2所述的一种复合密封件生产工艺,其特征在于,在在s4步骤中,所述第二机头对应的螺杆挤出速率为15.9±2r/min,挤出温度35~60℃。

5.根据权利要求1所述的一种复合密封件生产工艺,其特征在于,在s1步骤中,微波硫化炉采用四段组合结构,第一段微波硫化炉温度在190~210℃,第二段微波硫化炉温度在250~270℃,第三段微波硫化炉温度在260~280℃,第四段微波硫化炉温度在270~290℃。

6.根据权利要求5所述的一种复合密封件生产工艺,其特征在于,在s5步骤中,微波硫化炉的牵引速度为8.0±1r/min。

技术总结

本发明公开了一种复合密封件生产工艺,包括S1热机:打开双复合螺杆挤出机电源控制开关,再打开循环水泵,当水压达到2±0.5公斤时,打开双复合螺杆挤出机加热开关,对第一机头和第二机头预热,同时对微波硫化炉进行预热,使温度达到工艺温度;S2填料:将海绵胶装填入第一机头的料斗内,将密实胶装填入第二机头的料斗内;S3装模:将复合挤出模喷上脱模剂,装入机头并加以固定;S4挤出:所述海绵胶由第一机头通过复合挤出模的一侧芯部挤入,所述密实胶由所述第二机头通过复合挤出模的侧面挤入并在海绵胶的外侧结合形成复合层,最后通过复合挤出模的芯部另一侧挤出;S5微波硫化;使海绵胶与密实胶充分结合,提高海绵胶与密实胶结合力。

技术研发人员:周建凤

受保护的技术使用者:江阴鼎言密封件有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!