复合材料铺丝路径的预估方法、装置、系统及介质与流程

本发明涉及复合材料制造,特别是涉及一种复合材料铺丝路径的预估方法、装置、系统及介质。

背景技术:

1、复合材料作为现代先进大型飞机主结构用材已是明显的发展趋势。作为铺放制造复材整体构件的自动铺带机和自动铺丝机则随之得到极为快速发展和广泛应用,成为现代先进大型飞机制造的关键设备之一,其应用日益完善。

2、现代大型飞机主结构件设计制造已越来越多采用复材整体构件,并已从大型机翼长梁、蒙皮壁板等相对简单复材构件发展到大型飞机整体筒壳机身段及中小型飞机整体筒壳机身等复材构件,且构件尺寸越来越大,整体结构越来越复杂。传统自动纤维缠绕机床(afw)和自动铺带机床(atl)已很难满足航空飞机制造的实际应用需求。因此产生了将afw机床缠绕功能和atl机床层铺、压紧、切割和重铺等加工能力融合集成在一台设备上,也就是高端自动铺丝机(afp)。

3、然而,铺丝/铺带设备具有复杂的控制逻辑与机械结构,在应用中可能出现实际铺丝路径与规划路径不同,即出现铺丝路径偏差。这种偏差难以直接由设备系统记录或识别。一旦出现超出许用偏差,会直接影响产品质量。例如,在制造壁板时,铺丝头因轴偏转而造成间隙变大与搭接问题,从而导致形成三角形间隙或长条状间隙。

4、现有解决方法:通常是进行人工判断等方法间接对铺丝结果进行监测/评估。缺点是,上述解决方案只能在实际铺丝过程中应用。但在实际铺丝过程中进行监测具有一定局限性,包括:

5、第一点,路径偏差常常与铺丝路径规划或设备运动系统相关,一旦出现,需要重新规划铺设路径或对设备进行校正,难以快速解决。此外在实际铺放过程中发现问题会往往会造成材料浪费。

6、第二点,无法在铺放之前发现问题,需反复试验,时间成本高。

7、现有中国专利(公布号:cn113176265a)公开了一种复合材料自动铺丝搭接及缝隙缺陷在机检测系统及方法,将线激光传感器固联到复合材料自动铺丝机的末端铺放头上,以此满足对复合材料自动铺丝过程中缺陷检测的迫切需求。然而,该方法只能在实际铺丝过程中应用,依旧存在上述两点的缺点问题。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明要解决的技术问题在于提供一种复合材料铺丝路径的预估方法、装置、系统及介质,能够预先判断复合材料构件是否出现质量问题,减少复合材料浪费,提高构件制造效率。

2、为了解决上述技术问题,本发明提供一种复合材料铺丝路径的预估方法,包括以下步骤:

3、空跑采录步骤:启动铺丝机并且使铺丝机的铺丝头处于空跑状态,对铺丝头在空跑阶段的实际铺丝轨迹进行实时采集,并且将实际铺丝轨迹所对应的实际轨迹数据导入数据分析系统;

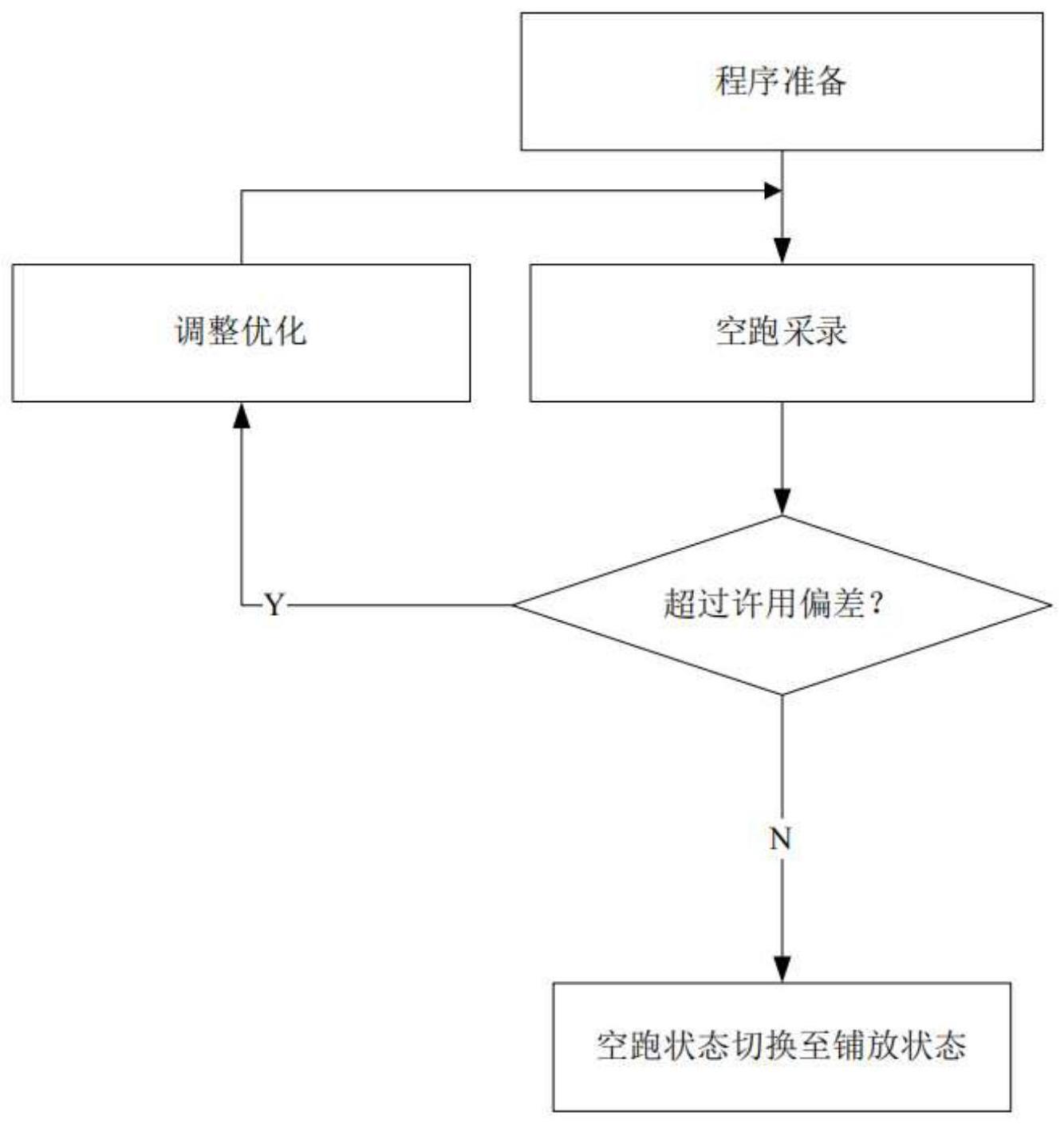

4、对比分析步骤:在数据分析系统中,对比分析实际轨迹数据和理论轨迹数据;判断实际轨迹数据是否超过许用偏差,若否,则表示实际铺丝轨迹与预设规划轨迹相一致,将铺丝头的空跑状态切换至铺放状态;若是,则表示实际铺丝轨迹与预设规划轨迹不一致,对铺丝轨迹的设计策略或铺丝机的结构状态进行调整优化,重复所述空跑采录步骤,直至实际轨迹数据的实际偏差不大于许用偏差。

5、优选地,所述复合材料铺丝路径的预估方法还包括程序准备步骤:将预设铺丝程序导入铺丝机的控制系统。

6、优选地,所述空跑采录步骤还包括:使用光学跟踪仪对铺丝头的实际铺丝轨迹进行实时采集。

7、优选地,标定所述铺丝头的工具中心点;在铺丝头上设置被光学跟踪仪追踪的靶标,并且标定靶标和工具中心点之间的空间关系。

8、优选地,将所述光学跟踪仪所采集的实际轨迹数据传输至上位机。

9、优选地,所述上位机上配置轨迹分析程序,轨迹分析程序用于对实际轨迹数据与理论轨迹数据进行超差判断分析。

10、本发明还提供一种铺丝质量预估装置,包括:

11、空跑采录模块,空跑采录模块用于执行所述空跑采录步骤;

12、对比分析模块,对比分析模块用于执行所述对比分析步骤。

13、本发明还提供一种铺丝路径预估系统,包括:

14、上位机,上位机包括存储器和处理器,其中,存储器用于存储计算机程序,处理器用于运行所述存储器存储的计算机程序,以执行所述复合材料铺丝路径的预估方法;

15、数据采集器,数据采集器通信连接于上位机;

16、具有多个靶标的辅助工具,辅助工具设于铺丝头;

17、摄像机,摄像机通信连接于数据采集器,摄像机用于捕捉靶标的位置信息。

18、优选地,所述辅助工具包括支架,支架的不同朝向的分支端上设有靶标。

19、本发明还提供一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器运行时实现所述复合材料铺丝路径的预估方法。

20、如上所述,本发明的复合材料铺丝路径的预估方法、装置、系统及介质,具有以下有益效果:预估方法的主要创新点在于两个步骤:第一步,即空跑采录步骤:启动铺丝机并且使铺丝机的铺丝头处于空跑状态,对铺丝头在空跑阶段的实际铺丝轨迹进行实时采集,并且将实际铺丝轨迹所对应的实际轨迹数据导入数据分析系统;需要注意的是,铺丝头需要空跑至少一整个铺层,通过影像技术手段连续、实时记录铺丝头的实际轨迹数据;第二步,即对比分析步骤:首先,需要配置一个数据分析系统,在数据分析系统预存有理想的理论轨迹数据;接着,在数据分析系统中,调取理论轨迹数据以作为实际轨迹数据的比对标准数据;再者,一一对比分析各个位置的实际轨迹数据和理论轨迹数据;紧接着,判断实际轨迹数据是否超过许用偏差,若否,则表示实际铺丝轨迹与预设规划轨迹相一致,将铺丝头的空跑状态切换至铺放状态,从而形成质量良好的复合材料构件;若是,则表示实际铺丝轨迹与预设规划轨迹不一致,会导致最后成型的复合材料构件会出现类似于缝隙的缺陷问题;然后,对铺丝轨迹的设计策略或铺丝机的结构状态进行调整优化;最后,重复上述空跑采录步骤,直至实际轨迹数据的实际偏差不大于许用偏差,从而确保最终成型的复合材料构件质量良好。因此,本发明的复合材料铺丝路径的预估方法能够预先判断复合材料构件是否出现质量问题,减少复合材料浪费,提高构件制造效率。

技术特征:

1.一种复合材料铺丝路径的预估方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的复合材料铺丝路径的预估方法,其特征在于:所述复合材料铺丝路径的预估方法还包括程序准备步骤:将预设铺丝程序导入铺丝机的控制系统。

3.根据权利要求1所述的复合材料铺丝路径的预估方法,其特征在于:所述空跑采录步骤还包括:使用光学跟踪仪对铺丝头(1)的实际铺丝轨迹进行实时采集。

4.根据权利要求3所述的复合材料铺丝路径的预估方法,其特征在于:标定所述铺丝头(1)的工具中心点;在铺丝头(1)上设置被光学跟踪仪追踪的靶标(2),并且标定靶标(2)和工具中心点之间的空间关系。

5.根据权利要求4所述的复合材料铺丝路径的预估方法,其特征在于:将所述光学跟踪仪所采集的实际轨迹数据传输至上位机(3)。

6.根据权利要求5所述的复合材料铺丝路径的预估方法,其特征在于:所述上位机(3)上配置轨迹分析程序,轨迹分析程序用于对实际轨迹数据与理论轨迹数据进行超差判断分析。

7.一种铺丝质量预估装置,其特征在于,包括:

8.一种铺丝路径预估系统,其特征在于,包括:

9.根据权利要求8所述的铺丝路径预估系统,其特征在于:所述辅助工具包括支架(6),支架(6)的不同朝向的分支端上设有靶标(2)。

10.一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,其特征在于:所述计算机程序被处理器运行时实现如权利要求1至权利要求6中任一项所述的复合材料铺丝路径的预估方法。

技术总结

本发明提供一种复合材料铺丝路径的预估方法、装置、系统及介质,包括以下步骤:空跑采录步骤:启动铺丝机并且使铺丝机的铺丝头复合材料铺丝路径的预估方法处于空跑状态,对铺丝头复合材料铺丝路径的预估方法在空跑阶段的实际铺丝轨迹进行实时采集,并且将实际铺丝轨迹所对应的实际轨迹数据导入数据分析系统;对比分析步骤:在数据分析系统中,对比分析实际轨迹数据和理论轨迹数据;判断实际轨迹数据是否超过许用偏差,重复所述空跑采录步骤,直至实际轨迹数据的实际偏差不大于许用偏差。本发明能够预先判断复合材料构件是否出现质量问题,减少复合材料浪费,提高构件制造效率。

技术研发人员:刘展翅,张帆

受保护的技术使用者:中建材(上海)航空技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!