一种无人机复合材料成型工艺的制作方法

本发明涉及无人机,具体的,涉及一种无人机复合材料成型工艺。

背景技术:

1、无人机是利用无线电遥控设备和自备的程序控制装置操纵的不载人飞机。目前,无人机主要面向电力、石油、农林、海事、公安、消防等行业,在区域监控、管线巡查、航空摄影、抢险救灾、应急指挥等领域发挥着巨大作用。

2、无人机速度低,机身和机翼承受载荷不高,故在材料选择上更加强调“轻质”。由于复合材料具有轻质、比强度高、比模量高、抗疲劳能力强、抗震能力强等优点,大型无人机中复合材料用量越来越多,逐渐取代了铝合金。复合材料的性能主要取决于增强材料(碳纤维、玻璃纤维等)和粘合胶。现有的无人机复合材料大多为脆性材料,仅能承受较小的载荷,已不能满足恶劣工况下的使用需求。因此,亟需探究一种新型无人机复合材料成型工艺,以满足无人机在各种工况下的使用需求。

技术实现思路

1、本发明提出一种无人机复合材料成型工艺,解决了相关技术中无人机复合材料承载能力较差的问题。

2、本发明的技术方案如下:

3、本发明提出了一种无人机复合材料成型工艺,包括以下步骤:

4、s1、胶衣层喷涂:将环氧灰底漆、稀释剂、固化剂三者混合均匀,喷涂于模具表面,形成胶衣层,所述环氧灰底漆、稀释剂、固化剂的质量比为4:2:1;

5、s2、复材层糊制:在所述胶衣层的表面均匀涂刷一层粘合胶,按照高强度玻璃纤维布ⅰ、高强度玻璃纤维布ii、泡沫、碳纤维玻璃纤维混编布、3k碳纤维布的先后顺序依次进行铺层,得到复材层糊制品;

6、所述粘合胶包括以下组分:缩水甘油酯型环氧树脂、缩水甘油胺型环氧树脂、甲基苯基有机硅树脂、高岭土粉、促进剂;

7、s3、固化成型:将所述复材层糊制品固化成型;

8、s4、合模:添加隔框及预埋件,挤入所述粘合胶,加温固化;

9、s5、脱模:所述加温固化完成后,冷却至常温,脱模,得到无人机复合材料。

10、作为进一步的技术方案,步骤s1中,所述胶衣层的厚度为0.3~0.5mm。

11、作为进一步的技术方案,步骤s2中,所述高强度玻璃纤维布ⅰ的厚度为0.06mm;所述高强度玻璃纤维布ii的厚度为0.08mm;所述泡沫的厚度为3mm。

12、作为进一步的技术方案,步骤s2中,所述粘合胶包括以下重量份组分:30~70份缩水甘油酯型环氧树脂、20~30份缩水甘油胺型环氧树脂、20~30份甲基苯基有机硅树脂、6~8份高岭土粉、4~6份促进剂。

13、作为进一步的技术方案,所述缩水甘油酯型环氧树脂、缩水甘油胺型环氧树脂、甲基苯基有机硅树脂的质量比2:1:1。

14、作为进一步的技术方案,所述促进剂为二月桂酸二丁基锡或二醋酸二丁基锡。

15、作为进一步的技术方案,所述粘合胶的制备包括以下步骤:

16、a1、将所述缩水甘油酯型环氧树脂和所述高岭土粉于40~50℃下搅拌均匀,得到均相溶液;

17、a2、将所述均相溶液与所述缩水甘油胺型环氧树脂、所述甲基苯基有机硅树脂搅拌均匀后,加入所述促进剂搅拌分散,得到所述粘合胶。

18、作为进一步的技术方案,步骤s3中,所述固化成型采用负压成型工艺。

19、作为进一步的技术方案,所述负压成型时,压力为-0.06mpa ~ -0.08mpa;固化温度为75~85℃;固化时长为50~70min。

20、作为进一步的技术方案,步骤s4中,所述加温固化时的固化温度75~85℃;固化时长为50~70min。

21、本发明的工作原理及有益效果为:

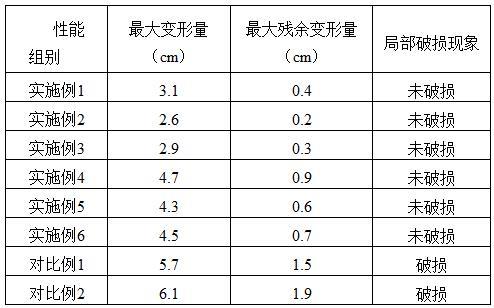

22、1、本发明中,通过采用高反应活性的甲基苯基有机硅树脂与缩水甘油酯型环氧树脂、缩水甘油胺型环氧树脂发生交联固化反应,与高岭土配合,提高了复材层胶接固化后的力学性能,从而增强了无人机复合材料的承载能力,使制得的无人机复合材料静力测试时的最大残余变形量降低至0.7cm以下,且无局部破损现象。

23、2、本发明中,当缩水甘油酯型环氧树脂、缩水甘油胺型环氧树脂、甲基苯基有机硅树脂的质量比为2:1:1时可进一步提高无人机复合材料的承载能力。

24、3、本发明中,先将高岭土粉与粘度低的缩水甘油酯型环氧树脂混合搅拌得到均相溶液,再将均相溶液和其它组分混合得到粘合胶,这有利于高岭土粉在粘合胶中均匀分散,从而进一步增强了无人机复合材料的承载能力。

技术特征:

1.一种无人机复合材料成型工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种无人机复合材料成型工艺,其特征在于,步骤s1中,所述胶衣层的厚度为0.3~0.5mm。

3.根据权利要求1所述的一种无人机复合材料成型工艺,其特征在于,步骤s2中,所述高强度玻璃纤维布ⅰ的厚度为0.06mm;所述高强度玻璃纤维布ii的厚度为0.08mm;所述泡沫的厚度为3mm。

4.根据权利要求1所述的一种无人机复合材料成型工艺,其特征在于,步骤s2中,所述粘合胶包括以下重量份组分:30~70份缩水甘油酯型环氧树脂、20~30份缩水甘油胺型环氧树脂、20~30份甲基苯基有机硅树脂、6~8份高岭土粉、4~6份促进剂。

5.根据权利要求4所述的一种无人机复合材料成型工艺,其特征在于,所述缩水甘油酯型环氧树脂、缩水甘油胺型环氧树脂、甲基苯基有机硅树脂的质量比2:1:1。

6.根据权利要求4所述的一种无人机复合材料成型工艺,其特征在于,所述促进剂为二月桂酸二丁基锡或二醋酸二丁基锡。

7.根据权利要求4所述的一种无人机复合材料成型工艺,其特征在于,所述粘合胶的制备包括以下步骤:

8.根据权利要求1所述的一种无人机复合材料成型工艺,其特征在于,步骤s3中,所述固化成型采用负压成型工艺。

9. 根据权利要求8所述的一种无人机复合材料成型工艺,其特征在于,所述负压成型时,压力为-0.06mpa ~ -0.08mpa;固化温度为75~85℃;固化时长为50~70min。

10.根据权利要求1所述的一种无人机复合材料成型工艺,其特征在于,步骤s4中,所述加温固化时的固化温度75~85℃;固化时长为50~70min。

技术总结

本发明涉及无人机技术领域,提出了一种无人机复合材料成型工艺,包括以下步骤:S1、胶衣层喷涂:将环氧灰底漆、稀释剂、固化剂三者混合均匀,喷涂于模具表面,形成胶衣层;S2、复材层糊制:在所述胶衣层的表面均匀涂刷一层粘合胶,按照高强度玻璃纤维布Ⅰ、高强度玻璃纤维布II、泡沫、碳纤维玻璃纤维混编布、3K碳纤维布的先后顺序依次进行铺层,得到复材层糊制品;S3、固化成型:将所述复材层糊制品固化成型;S4、合模:添加隔框及预埋件,挤入所述粘合胶,加温固化;S5、脱模:所述加温固化完成后,冷却至常温,脱模,得到无人机复合材料。通过上述技术方案,解决了现有技术中无人机复合材料承载能力较差的问题。

技术研发人员:孙伟

受保护的技术使用者:河北淳博航空科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!