一种热压罐动态控制方法与流程

本发明涉及基于热压罐的碳纤维复合材料高质量成型,尤其涉及一种热压罐动态控制方法,特别基于复合材料与模具温度关系的热压罐动态控制方法。

背景技术:

1、热压罐固化工艺的选择设置和温度、压力的精准自动控制是体现热压罐设备性能的主要因素,该工艺过程主要包括:压力升降控制、加热阶段、保温阶段、冷却阶段。

2、常规热压罐在使用过程中,通过定向循环的气流对罐内的复合材料制品及模具进行加热、加压,使复合材料制品固化成型,延气流运行方向前后两端的复合材料制品及模具在复材固化过程中存在一定温差。固化时复材制品前后两端过大的温度差,会造成复材制品固化后的性能一致性差。同时,工艺人员希望复材制品整体温度尽可能同时达到固化温度点,并不允许有超温现象,复合材料在固化过程中因化学反应自身会发热,这使在热压罐长度方向控温的难度进一步提高。

3、随复材制品尺寸越来越大,制品性能一致性控制的要求也越来越严格。需要设备能灵活拓展增设更多的控温手段与装置,并与主控制系统相融合。

4、现热压罐缺乏传热控压数学模型做控制指导,主要凭借生产经验设定固定控温曲线或根据复材制品与模具当前时刻温度进行后置环节调整,无法实现温度与压力实时提前预判与动态调整功能。一种在复合材料制品固化过程中,能提前预判复材制品温度变化并作出设备自动调整适应的热压罐成为未来需求方向。

5、需要说明的是,在上述背景技术部分公开的信息仅用于加强对本公开的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、现有热压罐在固化时复材制品前后两端温度差大,复材制品整体温度不能同时达到固化温度点。热压罐无法考虑复合材料在固化过程中因化学反应自身发热引起的温度变化,对复材制品的温度控制存在盲区,控温只能后置环节调整,无法实现温度与压力实时提前预判与动态自动调整功能。

2、本发明为了解决上述技术问题,现有技术通过对复合材料制品实时测温,与固化工艺温度设定要求进行比对,来进行控制系统的调整。无法预测产品温度变化曲线是否能满足复合材料制品固化工艺温度设定要求,现需要更智能灵活的控制方式,通过实时生成复合材料制品在固化过程中温度变化,对温度进行前馈控制。

3、根据本公开的一个方面,提供一种热压罐动态控制方法,所述动态控制方法基于制品温度变化关系和模具温度变化关系,包括如下步骤:

4、步骤1、建立制品温度变化关系式、模具温度变化关系式、制品边界条件公式以及模具边界条件公式,并将上述关系式存储在热压罐控制系统中;

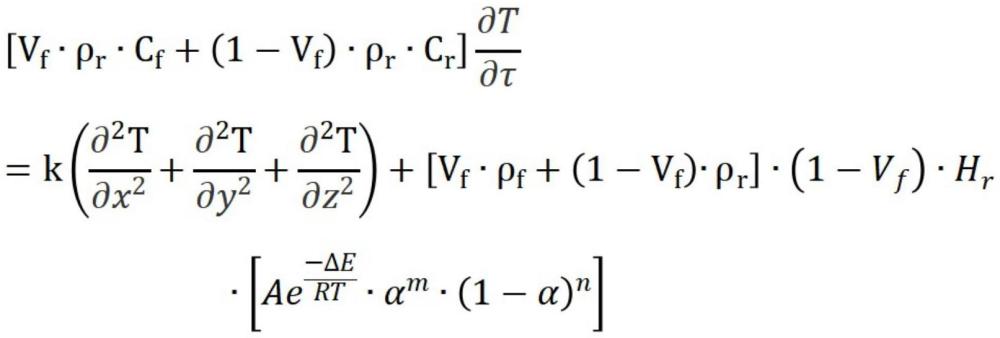

5、制品温度变化关系式为:

6、

7、模具温度变化关系式为:

8、

9、制品边界条件公式为:

10、

11、模具边界条件公式为:

12、

13、各关系式和公式中:热压罐有效直径d,流体密度ρ、流体比热cp,流体导热系数λ1,流体粘性系数μ,纤维比热cf,树脂比热cr、纤维密度ρf,树脂密度ρr,导热系数矩阵k、模具导热系数λ、碳纤维含量体积分数vf、每种复合材料的单位重量树脂固化反应放热量hr;描述树脂化学动力学行为的参数:树脂化学动力学行为的前级系数a、树脂化学动力学行为的反应活化能△e、树脂化学动力学行为的反应级数常数m和n;v、t2和p为输入的参数,v为流体速度、t2为流体温度和p为流体压力;

14、步骤2、根据固化工艺要求在热压罐控制系统中输入初始的流体速度v、流体温度t2和流体压力p,并通过所述的制品温度变化关系式、模具温度变化关系式、制品边界条件公式以及模具边界条件公式分别得到初始的复合材料制品温度变化曲线与初始的模具温度变化曲线;

15、步骤3、启动热压罐控制系统,实时获取流体速度v、流体温度t2和流体压力p,并通过上述所述的制品温度变化关系式、模具温度变化关系式、制品边界条件公式以及模具边界条件公式分别实时得到的复合材料制品温度变化曲线与模具温度变化曲线;当实时得到的复合材料制品温度变化曲线与模具温度变化曲线与初始的复合材料制品温度变化曲线与模具温度变化曲线发生偏差时,通过热压罐控制系统调节流体速度v、流体温度t2和流体压力p,使得实时的复合材料制品温度变化曲线与模具温度变化曲线符合所述工艺要求。

16、进一步的,所述热压罐控制系统具有上位计算机和可编程控制器plc,在上位计算机和可编程控制器plc中均嵌入或集成有所述的复合材料制品与模具温度关系耦合模块;所述复合材料制品与模具温度关系模块存有所述的制品温度变化关系式、模具温度变化关系式、制品边界条件公式以及模具边界条件公式。

17、进一步的,还包括执行模块,所述执行模块能够驱动阀部件和加热器实现流体速度v、流体温度t2和流体压力p的调节。

18、进一步的,还包括实时监测与分析模块,用于对所述的实时得到的复合材料制品温度变化曲线与模具温度变化曲线与初始的复合材料制品温度变化曲线与模具温度变化曲线进行对比,并得出偏差值或偏差范围。

19、进一步的,所述热压罐控制系统用于控制长筒型热压罐。更进一步的,所述长筒型热压罐长度至少为30m。

20、进一步的,还包括数学模型计算模块,所述数学模型计算模块能够将关系式拟合成曲线,并将曲线在显示器中显出。

21、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

22、技术效果

23、本发明优势是拓展了常规热压罐控制功能,通过实时预测复合材料制品的温度变化曲线,对热压罐设备控制采用了一种前馈控制程序,对控温效果更好,操作更简单,固化工艺设置更灵活,弥补了现有技术控温滞后的影响及无法预测复合材料制品温度的缺陷,满足了复合材料温度自动控制的新需求。

技术特征:

1.一种热压罐动态控制方法,所述动态控制方法基于制品温度变化关系和模具温度变化关系,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种热压罐动态控制方法,其特征在于:所述热压罐控制系统具有上位计算机和可编程控制器plc,在上位计算机和可编程控制器plc中均嵌入或集成有所述的复合材料制品与模具温度关系耦合模块;所述复合材料制品与模具温度关系模块存有所述的制品温度变化关系式、模具温度变化关系式、制品边界条件公式以及模具边界条件公式。

3.根据权利要求1所述的一种热压罐动态控制方法,其特征在于:还包括动态修正执行模块,所述动态修正执行模块能够驱动阀部件和加热器实现流体速度v、流体温度t2和流体压力p的调节。

4.根据权利要求1所述的一种热压罐动态控制方法,其特征在于:还包括实时监测与分析模块,用于对所述的实时得到的复合材料制品温度变化曲线与模具温度变化曲线与初始的复合材料制品温度变化曲线与模具温度变化曲线进行对比,并得出偏差值或偏差范围。

5.根据权利要求1所述的一种热压罐动态控制方法,其特征在于:所述热压罐控制系统用于控制长筒型热压罐。

6.根据权利要求5所述的一种热压罐动态控制方法,其特征在于:所述长筒型热压罐长度至少为30m。

7.根据权利要求1所述的一种热压罐动态控制方法,其特征在于:还包括数学模型计算模块,所述数学模型计算模块能够将关系式拟合成曲线,并将曲线在显示器中显出。

8.根据权利要求2所述的一种热压罐动态控制方法,其特征在于:所述热压罐控制系统中具有人机交互设备,用于参数的初始设置和实时修正,所述人机交互设备能够将输入参数传输给上位机、可编程控制器plc或执行模块。

技术总结

本发明公开一种热压罐动态控制方法,所述动态控制方法基于制品温度变化关系和模具温度变化关系,实时获取流体速度v、流体温度T2和流体压力P,并通过上述所述的制品温度变化关系式、模具温度变化关系式、制品边界条件公式以及模具边界条件公式分别实时得到的复合材料制品温度变化曲线与模具温度变化曲线;并与初始的复合材料制品温度变化曲线与模具温度变化曲线发生偏差时,通过热压罐控制系统调节上述参数,使得实时的复合材料制品温度变化曲线与模具温度变化曲线符合所述工艺要求。本发明优势是拓展了常规热压罐控制功能,弥补了现有技术控温滞后的影响及无法预测复合材料制品温度的缺陷,满足了复合材料温度自动控制的新需求。

技术研发人员:高玉峰,王继文,高大山,路学刚,肖静飞,吴红钢,王亮

受保护的技术使用者:中航工程集成设备有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!