一种复合材料桨叶的包边成形方法与流程

本发明涉及飞机桨叶加工成型,尤其涉及一种复合材料桨叶的包边成形方法。

背景技术:

1、桨叶是直升机旋翼系统的重要组成部分,桨叶前缘包边作为直升机旋翼桨叶中重要的防护结构,其主要作用包括:保护桨叶在高速旋转时,不被空气冲刷,防止桨叶分层被破坏,保护桨叶的复合材料本体、防除冰加热组件不被扬起的沙尘、碎石及其它异物撞击,以提高复合材料桨叶的整体抗空气冲刷和外物冲击性能。

2、目前直升机桨叶通常为复合材料,直升机桨叶前缘包边多采用不锈钢或钛合金,不锈钢一般采用冷冲压成形,而钛合金必须采用热成形。钛合金叶片成型主要存在如下问题:1)热成形工艺可实现钛合金复杂薄壁构件的整体成形,但目前受热成形设备平台尺寸的限制,现有设备很难直接成形出整个桨叶包边;2)钛合金硬度较软,采用传统不锈钢包边薄壁件曲面折弯机或冲压成型难度较大;3)同时也存在包边边缘厚度薄、强度低等问题,使得在正常工作中桨叶在高速转动时,若受到异物如鸟类、冰雹等的冲击时,仍然容易产生损伤,甚至导致断裂。

3、为了避免上述问题,现有技术中出现了镍合金的叶片包边,但是仍存在如下问题:1)现有包边多为电镀镍,电镀镍的成本高昂,材质多为纯镍且容易产生金属杂质,且硼酸含量太少、镀液温度太低都会导致电镀镍层出现针孔(麻坑),产生金属本体缺陷;2)电镀镍成型曲面壁厚不均匀,容易与原始模具预留包边凹槽安装面干涉,二次机加工曲面难度大;3)目前还可通过3d打印技术打印包边基体,但该工艺技术对设备要求较高,生产效率低,制备包边有熔合不全、气孔、未熔合颗粒,其强度达不到航空要求。

4、综上所述,如何设计一种壁厚均匀、强度高、成本低且易成型的复合材料桨叶包边,是当下亟需解决的问题。

技术实现思路

1、本发明为解决上述问题,提供了一种复合材料桨叶的包边成形方法。

2、为达到上述目的,本发明提出如下技术方案:一种复合材料桨叶的包边成形方法,包括如下步骤:

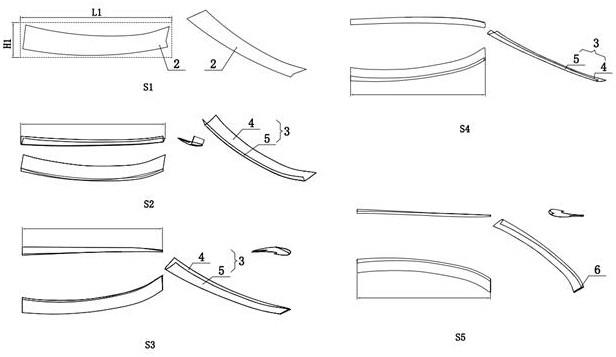

3、s1:采用三维数模软件将用于制作桨叶包边的薄壁板材展开平铺,得到最大的长度和宽度;再通过激光下料机根据实际需要的轮廓对薄壁板材进行切割;

4、s2:将切割完毕的薄壁板材通过冲压模具一进行一次冲压折弯;

5、s3:将一次冲压折弯完毕的薄壁板材通过冲压模具二进行二次冲压折弯,得到两侧曲面近等宽的预包边结构,包括ps面包边和ss面包边;

6、s4:通过数控三维切割方式切割掉ss面包边中多余的部分;

7、s5:对ps面包边和ss面包边的连接处通过冲压模具三进行冲压折弯,以完成叶尖处包边的翻边制作,桨叶包边制作完成。

8、进一步地,s1中的薄壁板材为镍基合金材质。

9、进一步地,s2中进行一次冲压折弯时,折弯角度为50°-60°。

10、进一步地,s2中进行二次冲压折弯时,折弯角度随型。

11、进一步地,s5中桨叶包边的长度为550mm-650mm。

12、进一步地,s5中包边的翻边高度为0.2mm-0.3mm,翻边缺口由环氧树脂填充。

13、进一步地,翻边缺口的长度为1.5mm-2mm。

14、进一步地,s5中桨叶包边的厚度为0.3-0.5mm。

15、进一步地,s5中在桨叶包边制作完成后,将包边与叶片本体通过预浸料胶膜粘接定型,再通过模压机固化成型。

16、进一步地,预浸料胶膜为0.2-0.3mm。

17、本发明的有益效果是:

18、1、本发明中镍合金结构的桨叶包边为非等宽结构,即ps面包边的宽度大于ss面包边的宽度,在保证叶片本体ps面(迎风面)强度的前提下,可为叶片本体ss面(背风面)预留出更多的安装空间以安装其他部件,同时可节省材料,可防甩脱,粘结牢固。

19、2、本发明中的桨叶包边由冲压模具一、冲压模具二及冲压模具三3套冲压模具经3次冲压工序成型为主结合三维机械加工工艺制成,曲面成型效率高,不容易产生褶皱。

20、3、本发明中的桨叶包边力学性能优异,包边曲面高度贴合,胶层均匀,包边粘接强度高,成本低,成型壁厚均匀,适合批量生产。

技术特征:

1.一种复合材料桨叶的包边成形方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的复合材料桨叶的包边成形方法,其特征在于,s1中所述的薄壁板材(2)为镍基合金材质。

3.根据权利要求2所述的复合材料桨叶的包边成形方法,其特征在于,s2中进行一次冲压折弯时,折弯角度为50°-60°。

4.根据权利要求3所述的复合材料桨叶的包边成形方法,其特征在于,s2中进行二次冲压折弯时,折弯角度随型。

5.根据权利要求4所述的复合材料桨叶的包边成形方法,其特征在于,s5中桨叶包边(3)的长度为550mm-650mm。

6.根据权利要求5所述的复合材料桨叶的包边成形方法,其特征在于,s5中包边的翻边(6)高度为0.2mm-0.3mm,翻边(6)的缺口由环氧树脂填充。

7.根据权利要求6所述的复合材料桨叶的包边成形方法,其特征在于,翻边(6)的缺口长度为1.5mm-2mm。

8.根据权利要求7所述的复合材料桨叶的包边成形方法,其特征在于,s5中桨叶包边(3)的厚度为0.3-0.5mm。

9.根据权利要求8所述的复合材料桨叶的包边成形方法,其特征在于,s5中在桨叶包边(3)制作完成后,将桨叶包边(3)与叶片本体(1)通过预浸料胶膜粘接定型,再通过模压机固化成型。

10.根据权利要求9所述的复合材料桨叶的包边成形方法,其特征在于,所述预浸料胶膜为0.2-0.3mm。

技术总结

本发明涉及飞机桨叶加工成型技术领域,尤其涉及一种复合材料桨叶的包边成形方法,包括如下步骤:S1:将用于制作桨叶包边的薄壁板材展开平铺,得到最大的长度和宽度;再根据实际需要的轮廓对薄壁板材进行切割;S2:将切割完毕的薄壁板材通过冲压模具一进行一次冲压折弯;S3:将一次冲压折弯完毕的薄壁板材通过冲压模具二进行二次冲压折弯,得到两侧曲面近等宽的预包边结构;S4:切割掉背风面包边中多余的部分;S5:通过冲压模具三进行叶尖处包边的翻边制作。本方案中的包边成型方法制作的包边壁厚均匀,成本低,曲面贴合度高,力学性能优异,适合批量生产。

技术研发人员:胡小刚,谢绍祥,郑永,王雨杭,郭晓军,陈超,张万里,黄河,孙永鹏,刘远久,石柳,张亚新,彭超义,王明星

受保护的技术使用者:株洲时代新材料科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!