一种硬质聚氨酯下脚料的回收利用系统和回收利用方法与流程

本发明属于聚氨酯下脚料资源化利用,具体涉及一种硬质聚氨酯下脚料的回收利用系统和回收利用方法。

背景技术:

1、这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

2、喷涂缠绕保温管生产中端头剥除的硬质聚氨酯下脚料一般采用填埋或焚烧的处理方式,这样既浪费了聚氨酯资源,又污染环境。目前开发的聚氨酯回收技术有以下几种:一种是将聚氨酯粉碎后加入多种添加剂以及相应比例的聚醚多元醇和异氰酸脂,加入挤出机进行熔融挤出后得到聚氨酯粒子,最终再通过注塑成型或模压成型制备发泡制品。其难点是聚氨酯粉碎后与添加剂混合的过程,对添加剂的种类和添加比例要求较高,较难控制。第二种是通过醇解法、氨解法等把聚氨酯树脂降解成低相对分子质量的成分。其原理都是将聚氨酯大分子中含有的大量氨基甲酸酯键、酯键、脲基和醚键等断键,使其形成相对分子质量较小的含聚酯或聚醚多元醇或聚氨酯多元醇及少量胺的液体混合物,然后分离,再按照低于20%的比例掺混到纯的聚酯多元醇和异氰酸酯成分中,制造聚氨酯树脂,此法溶剂回收麻烦,耗时较长,效率较低、废料一次利用率很低。第三种是将废弃聚氨酯粉碎后物料10-30%掺混到聚醚多元醇(a组分)和异氰酸酯(b组分)中,发泡制备泡沫制品,其难点是粉碎后的聚氨酯物料要过100-150目筛子,对粉碎的聚氨酯物料粒径要求较高,粉碎难度大。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种硬质聚氨酯下脚料的回收利用系统和回收利用方法。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

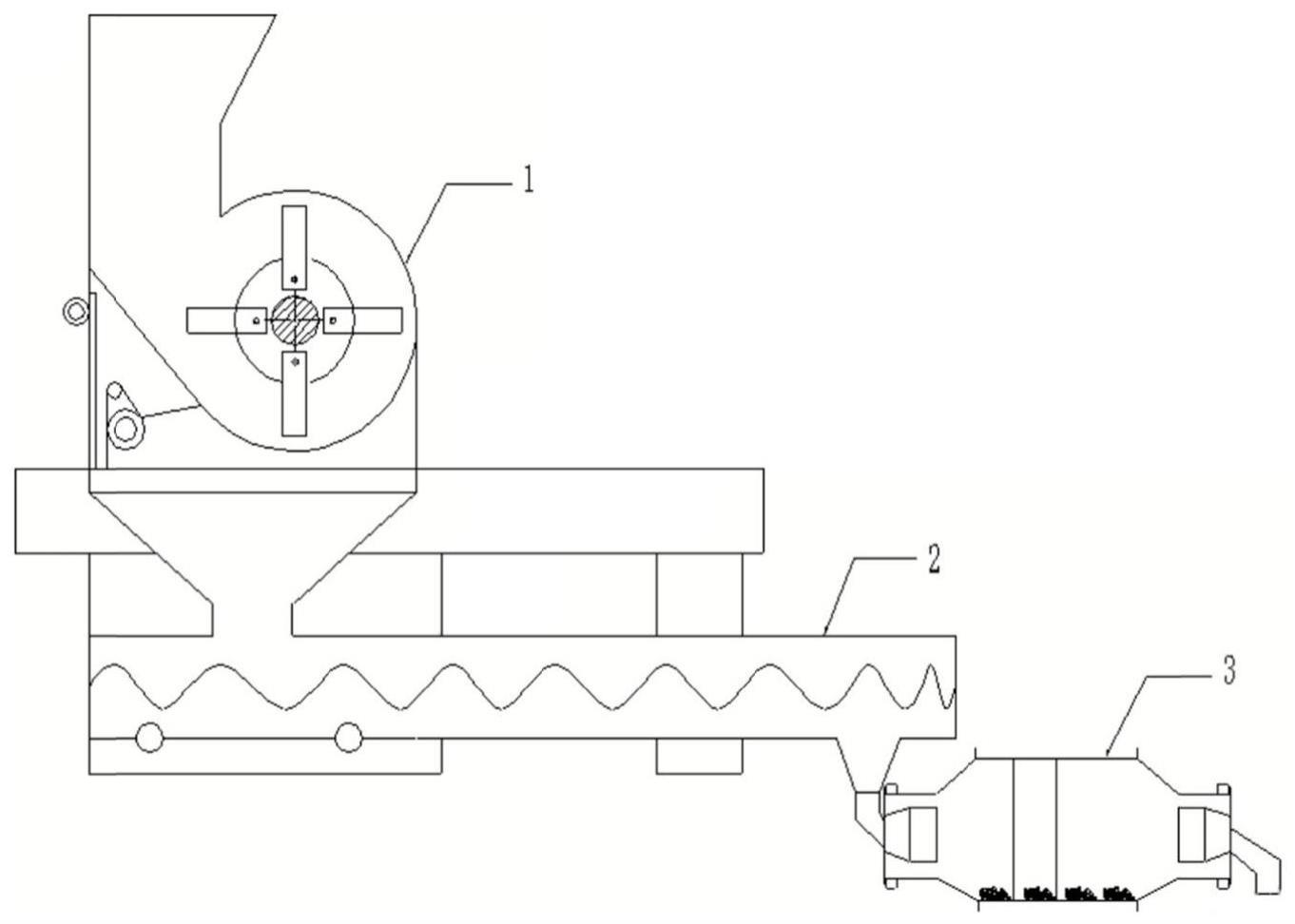

3、第一方面,本发明提供一种硬质聚氨酯下脚料的回收利用系统,包括刀盘式粉碎机,其下端出口与螺旋铰刀的一端连通,螺旋铰刀的另一端与溢流式球磨机的进口连接,溢流式球磨机的出口与储存仓进口连接,储存仓出口通过风机与输送管路的一端连接,输送管路的另一端与聚氨酯保温管浇注孔连接,并密封;

4、所述输送管路自进口端向出口端逐级缩径。以保证较强的输送压力,使得聚氨酯下脚料粉末喷射于管径内有较大的分散。输送管路出口端的内径与进口端内径之比为1:3,此处的输送管路出口端是指与聚氨酯保温管浇注孔连接的一端,进口端是指与储存仓出口处风机连接的一端。

5、在一些实施例中,所述输送管路的进口端加装有流量调节阀和压力传感器。

6、在一些实施例中,所述储存仓为锥形储存仓。

7、在一些实施例中,所述溢流式球磨机分别与润滑剂源和抗氧剂源连接。

8、球磨过程中加入润滑剂的作用是降低材料球磨时在球磨机内的移动阻力,降低物料的剪切摩擦发热,防止过热变色降解。加入抗氧剂的目的是防止聚氨酯回料加工时受热,在高温下氧化降解、颜色变深。

9、第二方面,本发明提供一种硬质聚氨酯下脚料的回收利用方法,包括如下步骤:

10、将聚氨酯下脚料除杂后,进行粉碎,并向粉碎后的聚氨酯颗粒中加入润滑剂和抗氧剂,然后进行球磨至聚氨酯粉末的粒径为30-50μm;

11、将球磨后的聚氨酯粉末气力输送,并通过聚氨酯保温管浇注孔输送至聚氨酯容纳腔内;

12、向容纳腔内按比例注入聚醚和异氰酸酯,完成聚氨酯保温层成型。

13、聚氨酯粉末通过输送开关及压力调节阀控制输送量大小,粉末通过注料机口进气口注入,依据聚醚和异氰酸酯注入压力将聚氨酯粉末输送至容纳腔各位置随注入原料分布。

14、由于聚醚多元醇和异氰酸酯二者发生聚合反应生成聚氨酯,其为制造保温管保温层的主要原料,输入聚氨酯粉料相当于减少了聚醚多元醇和异氰酸酯二者的数量,由于聚合反应生成的聚氨酯含有一定比率的泡孔,相应颗粒级配的聚氨酯粉料逐步填充或密聚在聚合反应形成的泡孔中,相当于在保温层中加入一定数量的聚氨酯固态细料,并且能和粉末状态回收的聚氨酯共同集聚,保障回收后聚氨酯保温层强度不降低,通过改变相应的泡孔率改变聚氨酯保温效果和强度,进一步有利于对回收的聚氨酯材料的硬度调节。

15、另外,所述的聚氨酯回收只存在物理性的颗粒大小的改变,无需添加任何的抗氧剂,发泡剂和改性橡胶等,解决了繁杂的试剂添配以及比例调配问题,同时无需加温和再次成型工艺改变。实现回收聚氨酯再利用时,其制品的密度能够通过颗粒细度调节控制,有利于扩大回收聚氨酯的使用范围,提高利用价值。

16、此外,加入润滑剂目的是降低材料球磨时在设备中的移动阻力,降低物料的剪切摩擦发热,防止过热变色降解;加入抗氧剂目的是防止聚氨酯回料加工时受热,在高温下氧化降解、颜色变深,它可以是受阻酚类或亚磷酸酯类。

17、在一些实施例中,聚氨酯粉末占聚氨酯保温层的质量百分数为3-8%,如可以是5%。

18、在一些实施例中,润滑剂占聚氨酯颗粒的质量百分数为0.3-0.8%。

19、在一些实施例中,抗氧剂占聚氨酯颗粒的质量百分数为0.3-0.8%。

20、在一些实施例中,对聚氨酯粉末进行气力输送时,采用罗茨风机对聚氨酯粉末进行逐级压送,逐级压送是通过输送管径由大变小实现,逐级押送的目的是为增强聚氨酯粉末的输送压力,在进入官腔时更加分散。

21、上述本发明的一种或多种实施例取得的有益效果如下:

22、本发明一方面通过研磨时段长短改变粉末的颗粒级配的方式来改变浇筑聚氨酯的起发速度和结合强度,另一方面通过调节粉末颗粒输送量来改变聚氨酯的密度和泡孔数量,从而改变聚氨酯的吸水率和绝热性能,并实现保温硬质聚氨酯的快速回收利用。

23、回收料利用率高,可以利用90%以上的保温管聚氨酯下角料再次应用到保温管保温层的制造中,实现密度二次可调,泡孔可调,吸水率可调,生产中无三废产生。生产成本低,直接利用产生的保温管下角料二次添加,减少了原料的使用。

24、回收料使用范围广,回收利用价值高,由于回收料颗粒级配、添加量、可控,有利于扩大回收聚氨酯的使用范围,比如促进水泥辅料添加,石膏制品的辅料添加等,提高利用价值或改变原料结构等。回收工艺简单,直接通过改变颗粒大小的方式完成直接添加。

技术特征:

1.一种硬质聚氨酯下脚料的回收利用系统,其特征在于:包括刀盘式粉碎机,其下端出口与螺旋铰刀的一端连通,螺旋铰刀的另一端与溢流式球磨机的进口连接,溢流式球磨机的出口与储存仓进口连接,储存仓出口通过风机与输送管路的一端连接,输送管路的另一端与聚氨酯保温管浇注孔连接,并密封;

2.根据权利要求1所述的硬质聚氨酯下脚料的回收利用系统,其特征在于:所述输送管路的进口端加装有流量调节阀和压力传感器。

3.根据权利要求1所述的硬质聚氨酯下脚料的回收利用系统,其特征在于:所述储存仓为锥形储存仓。

4.根据权利要求1所述的硬质聚氨酯下脚料的回收利用系统,其特征在于:所述溢流式球磨机分别与润滑剂源和抗氧剂源连接。

5.一种硬质聚氨酯下脚料的回收利用方法,其特征在于:包括如下步骤:

6.根据权利要求5所述的硬质聚氨酯下脚料的回收利用方法,其特征在于:聚氨酯粉末占聚氨酯保温层的质量百分数为3-8%。

7.根据权利要求6所述的硬质聚氨酯下脚料的回收利用方法,其特征在于:聚氨酯粉末占聚氨酯保温层的质量百分数为5%。

8.根据权利要求5所述的硬质聚氨酯下脚料的回收利用方法,其特征在于:润滑剂占聚氨酯颗粒的质量百分数为0.3-0.8%。

9.根据权利要求5所述的硬质聚氨酯下脚料的回收利用方法,其特征在于:抗氧剂占聚氨酯颗粒的质量百分数为0.3-0.8%。

10.根据权利要求5所述的硬质聚氨酯下脚料的回收利用方法,其特征在于:对聚氨酯粉末进行气力输送时,采用罗茨风机对聚氨酯粉末进行逐级压送。

技术总结

本发明公开了一种硬质聚氨酯下脚料的回收利用系统和回收利用方法,将聚氨酯下脚料除杂后,进行粉碎,并向粉碎后的聚氨酯颗粒中加入润滑剂和抗氧剂,然后进行球磨至聚氨酯粉末的粒径为30‑50μm;将球磨后的聚氨酯粉末气力输送,并通过聚氨酯保温管浇注孔输送至聚氨酯容纳腔内;向容纳腔内按比例注入聚醚和异氰酸酯,完成聚氨酯保温层成型。

技术研发人员:倪奉尧,孔伟川,张如川,张岩,孔令国

受保护的技术使用者:山东东宏管业股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!