适用于复合材料构件连续成型的纠偏方法和系统与流程

本发明涉及复合材料构件自动化制造领域,具体地,涉及适用于复合材料构件连续成型的纠偏方法和系统。

背景技术:

1、超长薄壁复合材料应变能杆是空间可展开结构领域重要的研究方向,具有轻质高刚、展收比极高的突出优势,是未来空间飞行器向大型、极大型发展的重要技术支撑。

2、传统复合材料受设备尺寸限制,无法实现超长应变能杆的制备。从结构特点方面分析,应变能杆具有直线型、等截面、超长、薄壁的特点,与复合材料自动化连续成型工艺完美契合,是制备应变能杆的理想工艺方法。然而,超长薄壁复合材料应变能杆单根长度达50m以上,作为可展开结构的主支撑杆,其直线度要求极为严苛,须优于0.5mm,这对应变能杆的连续成型工艺提出了高精度、高稳定的要求。

3、复合材料自动化制造纠偏方法普遍采用纠偏辊轮机构在放料模块上实现,这种方式更适用于连续送料的情况,而连续成型是一种步进式模压成型方法,存在成型周期,固化过程停顿时间长,且模具合模时,由于机器随机微振动、制件与模具随机接触等扰动因素的存在,辊轮纠偏无法约束制件合模时的状态,尤其面对应变能杆这种薄壁弱刚性构件,合模时制件状态不可控,进而导致制件直线度无法保证。因此,亟需开发一种针对连续成型的纠偏方法,以满足制件直线度要求。

4、专利文献cn113526222a公开了一种超长复合材料应变能杆的连续胶接方法,其步骤为:将应变能杆瓣膜卷绕在卷筒上;瓣膜放卷经过外力作用维持平直状态;打磨并清理胶接面;在胶接部位施胶;两瓣膜对接进入平板模具,保持加压状态实现胶接;裁切边界,应变能杆在拉力作用下牵引前进,并收卷。但专利文献cn113526222a未涉及带材的纠偏。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种适用于复合材料构件连续成型的纠偏系统和方法。

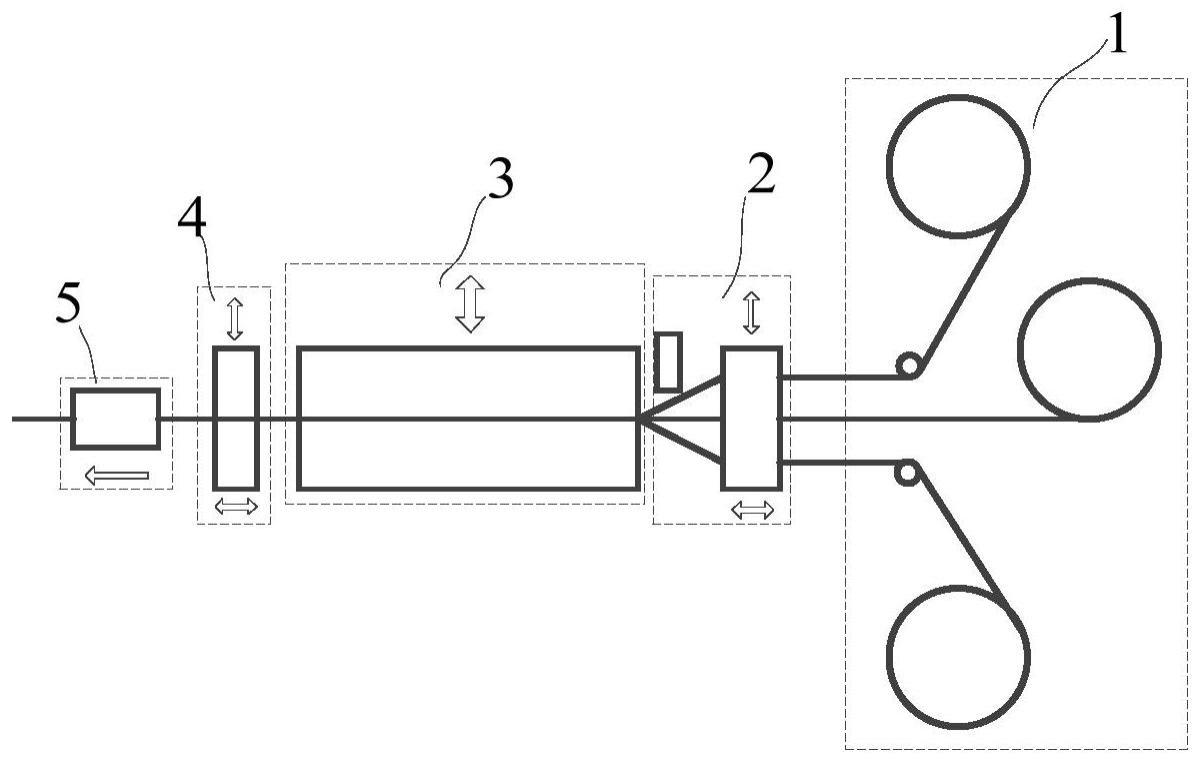

2、根据本发明提供的一种适用于复合材料构件连续成型的纠偏系统,包括:放料模块1、纠偏模块2、成型模具3、模具出口端夹具4、牵引模块5;

3、放料模块1将收纳的预浸带6与脱模薄膜7向纠偏模块2传送;

4、纠偏模块2夹持预浸带6与脱模薄膜7使得处于张紧状态,向成型模具3传送;

5、成型模具3对预浸带6与脱模薄膜7进行热压得到制件11;

6、模具出口端夹具4夹紧已成型制件11;

7、牵引模块5在成型模具3抬起时拖拽制件11前进。

8、优选地,所述纠偏模块2包括纠偏执行器13,所述纠偏执行器包括纠偏夹具8、牵拉执行器9、张力执行器10;纠偏夹具8分别独立夹紧预浸带6与脱模薄膜7两侧边缘位置,牵拉执行器9通过纠偏夹具8分别将预浸带6与脱模薄膜7向两侧牵拉;张力执行器10将预浸带6与脱模薄膜7向牵引反方向牵拉。

9、优选地,还包括:传感器12;传感器12设置于模具入口处,检测预浸带6以及脱模薄膜7边缘位置,反馈给控制器,控制器控制纠偏模块2的纠偏执行器13横向纠偏,并控制纠偏模块2的张力执行器10持续出力,提供张力。

10、优选地,预浸带6幅宽偏差低于0.1mm,直线度优于0.2mm。

11、优选地,制件11通过牵引模块5拖拽前进,成型模具3两端的纠偏模块2的夹具、模具出口端夹具4也随之一起前移。

12、优选地,牵引模块5牵引完成一个步进节拍,成型模具3合模热压固化制件11,成型模具3两端的夹具松开,并退回至牵引前的初始位置;成型模具3合模固化成型制件时,模具入口端纠偏模块2的牵拉执行器9与张力执行器10停止出力。

13、根据本发明提供的一种适用于复合材料构件连续成型的纠偏方法,在成型模具3两端设置夹具提供夹紧与横向与纵向张力,在成型模具3的入口端通过夹具进行纠偏。

14、优选地,采用权利要求1至6中任一项所述的适用于复合材料构件连续成型的纠偏系统;在热压成型模具3的出口端设置往复式夹具,入口端设置传感器12和往复式纠偏执行器13,模具出口端夹具4夹紧已成型制件11,纠偏夹具8分别独立夹紧预浸带与脱模薄膜两侧边缘位置;成型模具3抬起,牵引模块5拖拽制件11前进,成型模具3两端的夹具也随之一起前移,传感器12检测带材状态,实时反馈给纠偏执行器13实现纠偏;牵引完成一个步进节拍,成型模具3合模热压固化制件,成型模具3两端的夹具松开,并退回至牵引前的初始位置;完成一个热压固化周期。

15、优选地,预浸带幅宽偏差低于0.1mm,直线度优于0.2mm;成型模具3两端的夹具夹紧力控制在0.1-0.3mpa范围内;牵引力5-10n,牵引速度≤30mm/s;张力范围为10-20n;传感器12距离成型模具3入口端距离须≤30mm;预浸带纠偏夹具8与成型模具3入口端距离≤50mm。

16、优选地,所述复合材料构件为应变能杆。

17、与现有技术相比,本发明具有如下的有益效果:

18、针对连续成型的纠偏技术研究尚属空白,复合材料自动化成型普遍采用在放料模块处设置纠偏辊轮的方法实现纠偏,这种纠偏方法的纠偏执行器与成型位置距离远,预浸带入模时处于无约束状态,纠偏效果并不理想,不适用于连续成型这种步进式模压成型。本发明采用模具两端设置夹具强约束、入口端夹具纠偏的方法代替传统放料模块处设置纠偏辊轮的方法,不仅避免各种扰动因素导致的合模时预浸带跑偏问题,还通过独立约束预浸带与薄膜进入模具前的状态,解决表面褶皱问题,能够有效改善构件直线度和表面质量。

技术特征:

1.一种适用于复合材料构件连续成型的纠偏系统,其特征在于,包括:放料模块(1)、纠偏模块(2)、成型模具(3)、模具出口端夹具(4)、牵引模块(5);

2.根据权利要求1所述的适用于复合材料构件连续成型的纠偏系统,其特征在于,所述纠偏模块(2)包括纠偏执行器(13),所述纠偏执行器包括纠偏夹具(8)、牵拉执行器(9)、张力执行器(10);纠偏夹具(8)分别独立夹紧预浸带(6)与脱模薄膜(7)两侧边缘位置,牵拉执行器(9)通过纠偏夹具(8)分别将预浸带(6)与脱模薄膜(7)向两侧牵拉;张力执行器(10)将预浸带(6)与脱模薄膜(7)向牵引反方向牵拉。

3.根据权利要求2所述的适用于复合材料构件连续成型的纠偏系统,其特征在于,还包括:传感器(12);传感器(12)设置于模具入口处,检测预浸带(6)以及脱模薄膜(7)边缘位置,反馈给控制器,控制器控制纠偏模块(2)的纠偏执行器(13)横向纠偏,并控制纠偏模块(2)的张力执行器(10)持续出力,提供张力。

4.根据权利要求1所述的适用于复合材料构件连续成型的纠偏系统,其特征在于,预浸带(6)幅宽偏差低于0.1mm,直线度优于0.2mm。

5.根据权利要求1所述的适用于复合材料构件连续成型的纠偏系统,其特征在于,制件(11)通过牵引模块(5)拖拽前进,成型模具(3)两端的纠偏模块(2)的夹具、模具出口端夹具(4)也随之一起前移。

6.根据权利要求2所述的适用于复合材料构件连续成型的纠偏系统,其特征在于,牵引模块(5)牵引完成一个步进节拍,成型模具(3)合模热压固化制件(11),成型模具(3)两端的夹具松开,并退回至牵引前的初始位置;成型模具(3)合模固化成型制件时,模具入口端纠偏模块(2)的牵拉执行器(9)与张力执行器(10)停止出力。

7.一种适用于复合材料构件连续成型的纠偏方法,其特征在于,在成型模具(3)两端设置夹具提供夹紧与横向与纵向张力,在成型模具(3)的入口端通过夹具进行纠偏。

8.根据权利要求7所述的适用于复合材料构件连续成型的纠偏方法,其特征在于,采用权利要求1至6中任一项所述的适用于复合材料构件连续成型的纠偏系统;在热压成型模具(3)的出口端设置往复式夹具,入口端设置传感器(12)和往复式纠偏执行器(13),模具出口端夹具(4)夹紧已成型制件(11),纠偏夹具(8)分别独立夹紧预浸带与脱模薄膜两侧边缘位置;成型模具(3)抬起,牵引模块(5)拖拽制件(11)前进,成型模具(3)两端的夹具也随之一起前移,传感器(12)检测带材状态,实时反馈给纠偏执行器(13)实现纠偏;牵引完成一个步进节拍,成型模具(3)合模热压固化制件,成型模具(3)两端的夹具松开,并退回至牵引前的初始位置;完成一个热压固化周期。

9.根据权利要求1至6所述的适用于复合材料构件连续成型的纠偏系统,或者是权利要求7至8所述的适用于复合材料构件连续成型的纠偏方法,其特征在于,预浸带幅宽偏差低于0.1mm,直线度优于0.2mm;成型模具(3)两端的夹具夹紧力控制在0.1-0.3mpa范围内;牵引力5-10n,牵引速度≤30mm/s;张力范围为10-20n;传感器(12)距离成型模具(3)入口端距离须≤30mm;预浸带纠偏夹具(8)与成型模具(3)入口端距离≤50mm。

10.根据权利要求1至6所述的适用于复合材料构件连续成型的纠偏系统,或者是权利要求7至9所述的适用于复合材料构件连续成型的纠偏方法,其特征在于,所述复合材料构件为应变能杆。

技术总结

本发明提供了一种适用于复合材料构件连续成型的纠偏系统和方法,出口端夹具夹紧制件,入口端夹具分别独立夹紧预浸带与脱模薄膜两侧边缘;模具抬起,牵引制件前进,模具两端夹具随动,传感器检测带材偏移情况,纠偏执行器纠偏;模具合模,两端夹具松开并退回初始位置;如此往复。本发明采用模具两端设置夹具的方式实现纠偏,通过夹紧模具两端制件与预浸带的方式施加强约束,可以避免各种扰动因素导致的合模时预浸带跑偏问题,非常适用于复合材料构件连续成型工艺,尤其是面对弱刚性薄壁构件,能够有效改善构件直线度和表面质量。

技术研发人员:鞠博文,李晟超,史耀辉,侯进森,徐静,郝旭峰,王晓蕾,田杰

受保护的技术使用者:上海复合材料科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!