一种穿烘热缩套管机及加工方法与流程

本发明涉及热缩加工,尤其涉及一种穿烘热缩套管机及加工方法。

背景技术:

1、热缩套管是一种热收缩包装材料,遇热即收缩,按材质分可分为pvc热缩套管、pet热缩套管、辐照交联pe热缩套管、10kv高压母排保护热缩套管、35kv高压母排保护热缩套管、含胶双壁热缩套管、仿木纹热缩套管。热缩套管具有柔软有弹性,受热(125度)会收缩,广泛应用于各种线束、焊点、电感的绝缘保护,金属管、棒的防锈、防蚀,传统的热缩套管的加工方法一般均采用手动加热法,即先将绝缘热缩套管套设在线材上,再用电吹风或者其它加热设备,对其进行手动加热。对人员的操作要求较高,劳动强度较大,其安全性,可靠性都不尽理想,生产效率比较低;

2、现有的热缩套管机中,通过上料机构完成热缩套管自动上料,然后人工插入待加工的线芯,驱动设备自动吹拂热风从而完成对热缩套管的加热收缩;

3、然而,线芯为圆形或者椭圆形时,热风的吹拂时间以及吹拂风量、吹拂温度不做出改变,会导致线芯外包覆的热缩套管贴合不够均匀。

技术实现思路

1、本发明提供了一种穿烘热缩套管机及加工方法,解决了线芯为圆形或者椭圆形时,热风的吹拂时间以及吹拂风量、吹拂温度不做出改变,会导致线芯外包覆的热缩套管贴合不够均匀的缺点。

2、本发明提供了如下技术方案:

3、一种穿烘热缩套管机,包括设备本体以及热风调节系统;

4、所述设备本体包括用于热缩套管上料的上料机构、供风组件;

5、所述供风组件包括成型管,所述成型管一端设置有滑动环,所述滑动环与供风管连通,所述滑动环上设有环绕轴线设置的出风口,所述成型管另一端设有用于将待加工线缆夹持在成型管中心处的夹持件;

6、所述热风调节系统包括可调节热风量温度、风量以及吹拂时间的供风系统。

7、作为上述方案的进一步改进,

8、优选地,所述出风口呈45°朝向轴线设置。

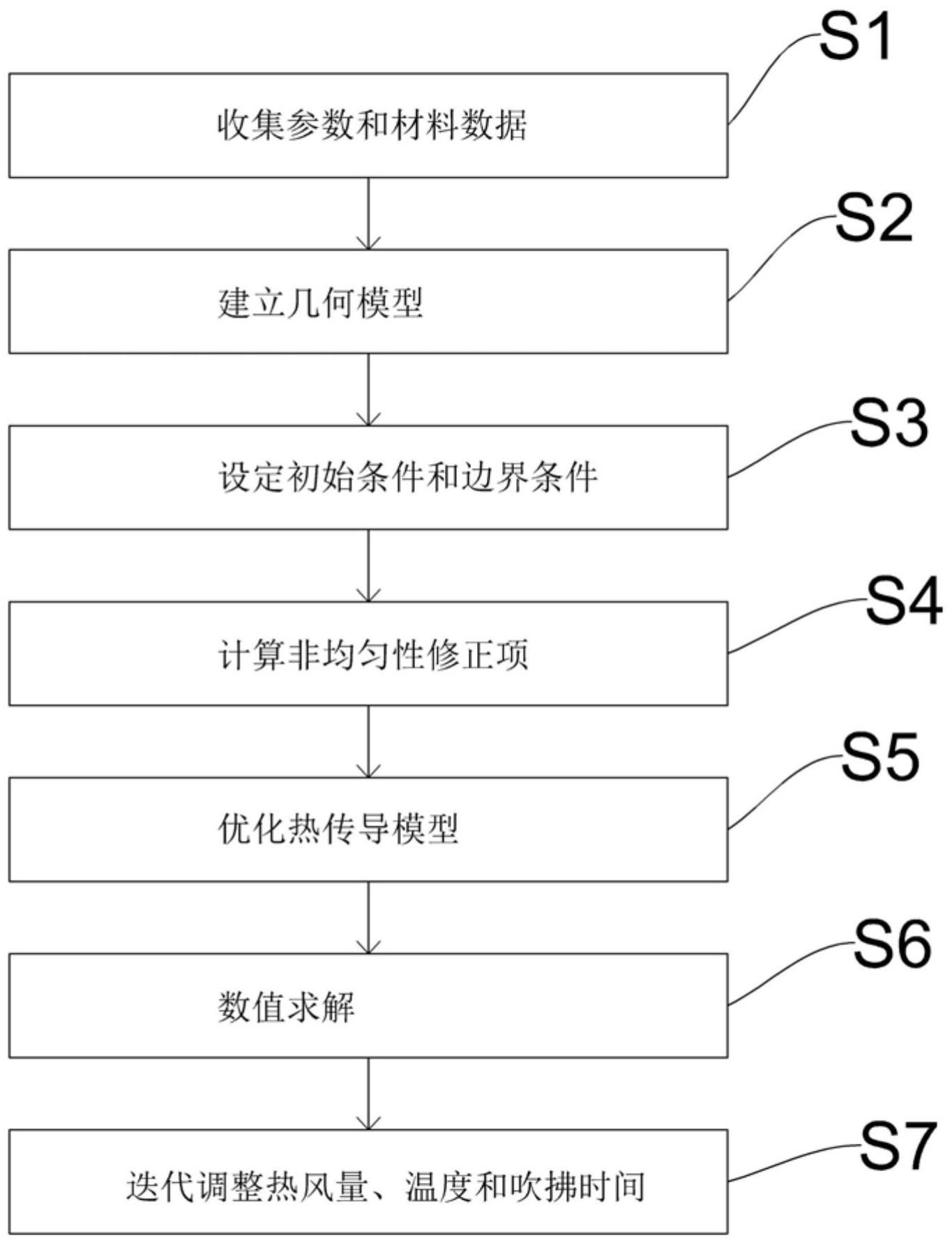

9、优选地,热缩方法包括如下步骤,

10、s1、收集参数和材料数据,收集与热传导过程相关的参数和材料数据,包括热导率k、密度ρ、比热容cp、热源项q、椭圆形芯线和圆形热缩管的几何参数;

11、s2、建立几何模型,基于实际的椭圆形芯线和圆形热缩管的几何参数,建立几何模型,包括芯线的椭圆形状和圆缩管的圆筒形状。

12、s3、设定初始条件和边界条件,设定初始温度分布和边界条件,例如,初始温度(t_0)、热风温度(t_f)、热风速度(v_f)以及热风的吹拂时间(t);

13、s4、计算非均匀性修正项,根据椭圆形芯线和圆形热缩管的几何参数,计算非均匀性修正项(δq)的值,以描述空间形状差异对热传导的影响;

14、s5、引入界面效应修正项,考虑椭圆形芯线和圆形热缩管之间的接触界面处的热阻和接触导热效应,引入界面效应修正项(δq_c);

15、s6、优化热传导模型,引入非均匀性修正项(δq)和界面效应修正项(δq_c)到热传导方程,得到优化后的热传导模型:

16、s7、数值求解,利用数值方法对优化后的热传导方程进行求解,得到温度分布随时间的变化;

17、s8、迭代调整热风量、温度和吹拂时间,根据实际需求和预设的均匀性指标,进行迭代计算,调整热风量、温度和吹拂时间,以使得热缩过程中的温度分布趋于均匀。

18、优选地,在步骤s7中将计算区域离散化为网格,使用中心差分格式来近似梯度和时间导数,包括如下步骤,

19、s71、将计算区域分割为网格点,其中i和j分别表示网格点的索引,假设每个网格点的坐标为(x_i,y_j),

20、梯度近似,对于梯度使用中心差分近似:其中δx和δy分别是网格在x和y方向上的间距;

21、时间导数近似,对于时间导数使用向前差分近似:其中t_prev[i,j]是上一个时间步的温度值;

22、s72、将梯度和时间导数的近似代入优化后的热传导方程:

23、

24、其中k[i,j]是在网格点(x_i,y_j)处的热导率,q[i,j]是在网格点(x_i,y_j)处的热源项,δq[i,j]是非均匀性修正项,在网格点(x_i,y_j)处的值,δq_c[i,j]是界面效应修正项,在网格点(x_i,y_j)处的值。

25、s73、进一步整理得到离散化的热传导方程:a[i,j]*t[i,j]=b[i,j]+c[i,j]*t_prev[i,j]其中a[i,j]、b[i,j]和c[i,j]是根据近似公式和修正项计算得到的系数。

26、优选地,在步骤s8中包括如下步骤:

27、s81、将计算区域划分为网格,并对每个网格点进行编号,得到网格点的索引i和j;

28、s82、设置初始温度分布t[0,i,j]和初始时间步t=0;

29、s83、根据显式欧拉法的离散化方案进行迭代计算:

30、a.计算非均匀性修正项和界面效应修正项:根据椭圆形芯线和圆形热缩管的几何参数,计算非均匀性修正项δq[i,j]和界面效应修正项δq_c[i,j]的值;

31、b.根据近似公式和修正项,计算系数a[i,j]、b[i,j]和c[i,j];

32、c.更对于每个网格点(i,j),根据离散化的热传导方程,进行如下更新:t[t+1,i,j]=(b[i,j]+c[i,j]*t[t,i,j])/a[i,j];

33、d.更新时间步:t=t+δt

34、e.判断迭代终止条件:如果未达到终止条件,返回步骤c,继续迭代计算;否则,进入下一步。

35、应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本发明。

36、本申请通过设置圆形腔体使得热缩过程中外部压力均衡,从而使得热缩更加均匀。

37、本申请通过设置滑动环,使得能够呈圆环状对热缩管同时进行热缩,且热缩方向单一,从而提高热缩效果;

38、本申请通过算法自动适配不同形状芯线的热风量以及热风吹拂时间,使得热缩管热缩得更加的均匀。

技术特征:

1.一种穿烘热缩套管机,包括设备本体以及热风调节系统;

2.根据权利要求1所述的穿烘热缩套管机,其特征在于,所述出风口呈45°朝向轴线设置。

3.根据权利要求2所述的穿烘热缩套管机的热缩加工方法,其特征在于,包括如下步骤,

4.根据权利要求3所述的热缩加工方法,其特征在于,在步骤s7中将计算区域离散化为网格,使用中心差分格式来近似梯度和时间导数,包括如下步骤,

5.根据权利要求4所述的热缩加工方法,其特征在于,在步骤s8中包括如下步骤:

技术总结

本发明属于热缩加工技术领域,尤其是一种穿烘热缩套管机,针对线芯为圆形或者椭圆形时,热风的吹拂时间以及吹拂风量、吹拂温度不做出改变,会导致线芯外包覆的热缩套管贴合不够均匀的问题,现提出如下方案,其包括设备本体以及热风调节系统;所述设备本体包括用于热缩套管上料的上料机构、供风组件;所述供风组件包括成型管,所述成型管一端设置有滑动环,所述滑动环与供风管连通,所述滑动环上设有环绕轴线设置的出风口,所述成型管另一端设有用于将待加工线缆夹持在成型管中心处的夹持件;本申请通过算法自动适配不同形状芯线的热风量以及热风吹拂时间,使得热缩管热缩得更加的均匀。

技术研发人员:曹建方,肖雄,张伟,钟百华

受保护的技术使用者:湖南聚石科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!