一种模注涂一体化模具、汽车塑料前舱盖成型系统及工艺的制作方法

本发明主要涉及一种汽车塑料前舱盖外板成型领域,具体涉及一种汽车塑料前舱盖模注涂一体化模具及成型工艺。

背景技术:

1、目前汽车前舱盖内外板模具主要采用冲压模具,工序复杂,即使是注塑模具也存在模具集成度低,多零件粘接,精度较低,同时模具、夹具费用较高。

2、现有的新能源电动车,前舱内无发动机布置,前舱盖内外板采用塑料复合材料,成型模具为注塑模具;内板模具单独成型,外板模具单独成型,内外板模具单独成型后采用胶水复合;这种成型方式工序比较多,集成度比较低,精度比较低。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种模注涂一体化模具及成型工艺,该装置集成度高且实用,简化生产工艺流程的作用。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

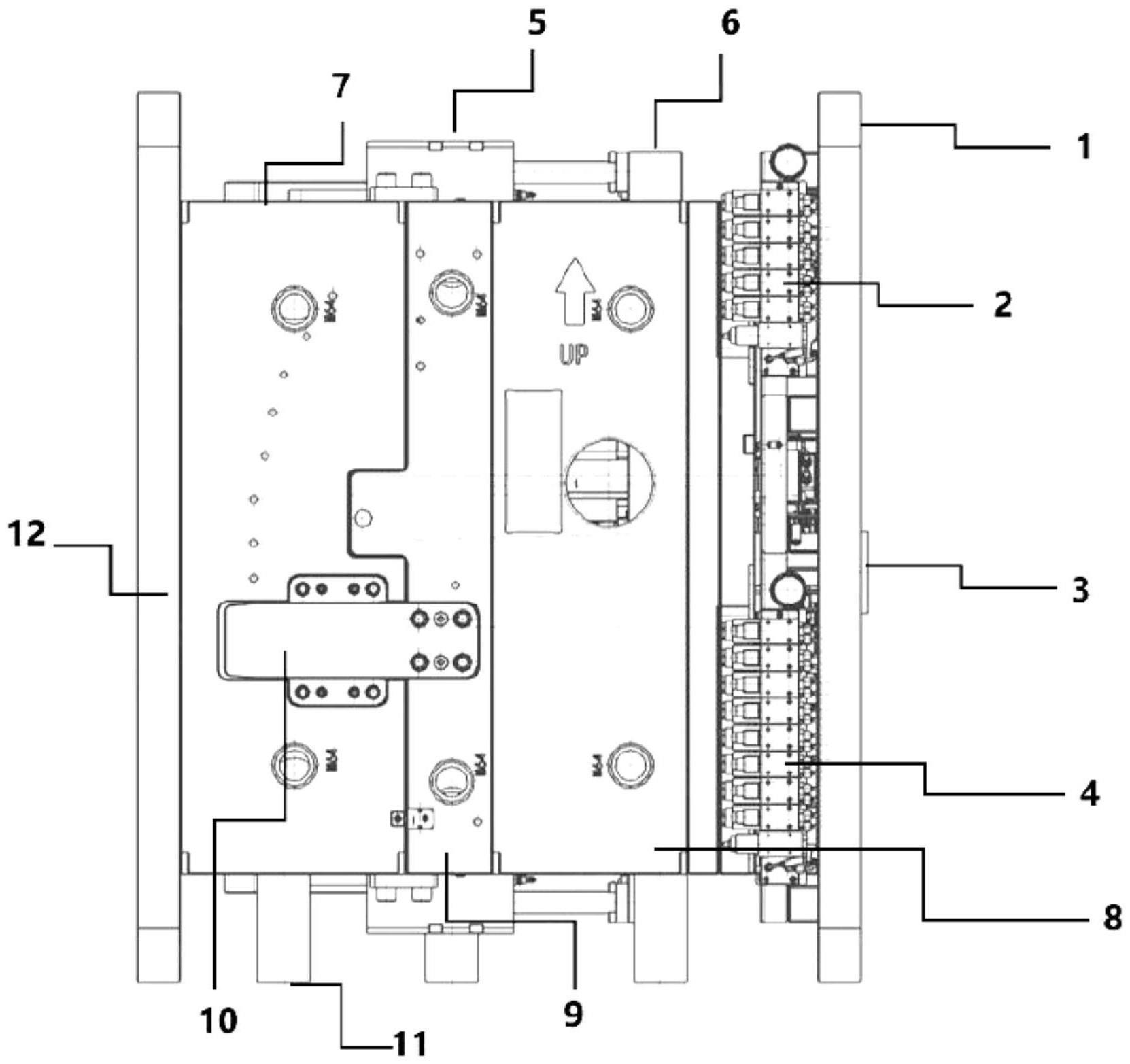

3、第一方面,本发明的实施例提供了一种模注涂一体化模具,包括定模和动模,定模和动模形成左右注塑模具,而非传统的上下模压结构;所述的定模和动模之间形成模腔,在定模上设置有机械手,用于抓取成型的热成型片材以及成型后的前舱盖,且浇筑系统设置在定模的侧面,用于在模压成型后的片材b面浇筑加强筋;所述的注漆系统设置在动模的侧面,用于在模压成型后的片材a面喷漆;在模腔的外圈设置有一圈密封胶条,用于在注漆时密封模腔。

4、作为进一步的技术方案,在所述的定模上设置脱模机构。

5、作为进一步的技术方案,所述的脱模机构包括顶针板、顶针、顶块以及顶出驱动件,顶块及顶针的一端固定在顶针板,另一端依次贯穿定模板及热流道,顶出驱动件的输出端与顶针板固定,通过驱动顶针板移动,实现顶块与顶针的伸出或者回缩,当顶块与顶针伸出时,实现工件的脱模。

6、作为进一步的技术方案,所述的脱模机构还包括导向件。

7、作为进一步的技术方案,所述的浇筑系统,包括浇口套、热流道分流板,主热流道板、多个分流道及多个热嘴;所述的浇口套与主热流道板上的主流道相连通,主热流道板通过分流板与分流道连通,每个分流道一端和分流板连通,另一端与热嘴接通。

8、作为进一步的技术方案,所述的热嘴的外侧还设有热嘴套,热嘴套包括由内到外依次设置的隔热层、冷却层以及注塑封胶层,所述的冷却层与封胶层之间形成水流空间。

9、作为进一步的技术方案,所述的封胶层相对的两侧分别开设有第一水路孔和第二水路孔,水流分别通过第一水路孔以及第二水路孔与冷却管道联通。

10、作为进一步的技术方案,热嘴的前端依次穿过隔热层、冷却层以及封胶层。

11、作为进一步的技术方案,在所述的定模上设置一圈预埋槽,所述的密封胶条预埋在所述的预埋槽内。

12、第二方面,本发明还提出了一种汽车塑料前舱盖成型系统,包括所述的模注涂一体化模具结构。

13、第三方面,本发明还提出了一种利用所述的模注涂一体化模具对汽车塑料前舱盖成型的工艺,如下:

14、机械手将成型的热成型片材进行抓取,在恒温的烘箱内进行烘烤,软化片材,然后由机械手取出放入模具的模腔内,动模合模,片材被夹紧模压成型,密封胶条在浇筑系统的压力下产生压缩,过盈配合在预埋槽内;模具以一定锁模力锁紧后,注射装置推进使喷嘴和模具贴合;熔料充填模腔直至充填满后,螺杆对熔料保持一定的压力;浇口封死后,取消保压过程,片材在模具内自然冷却定型;同时浇筑系统将来自料斗的粒状塑料向前输送,进行塑化;预塑计量及防延过程结束后,动模后退到设定的位置,模具微开模之后由密封胶条将模腔进行密封,注漆装置,开始向模内浇注油漆,待前舱盖完全注漆后,开模取出前舱盖。

15、上述本发明的实施例的有益效果如下:

16、1.本发明提出的模注涂一体化模具可以同时实现模压、浇注和涂漆三个功能,在动模和定模实现模压成型之后,可以接着在工件的背面进行加强筋的浇注,在浇注完成之后,可以在工件的正面浇注油漆,该模具可以将现有技术中的前舱盖外板和内板的制作合二为一,形成一个板,该板既可以有外板的功能,也有内板的功能,因此,该模具使得前舱盖的生产工序简单化,工装少,费用低,集成度高,精度高,节省生产场地。

17、2.本发提出在定模上设置预埋槽,预埋槽内设置密封胶条,在工件b面注塑完成后,动模后退到设定的位置,此时模具微开模,由于密封胶条具有一定的弹性,因此此时的密封胶条依然可以将整个模腔进行密封,此时开始进行注漆;通过密封胶条的设置可以防止漆液流动到模腔外。

18、3.本发明通过对浇注系统的合理设计,在片材b面进行注塑,减小热流道分流板的压力损失,保证b面加强筋强度的情况下,同时也提高了注塑件的出件品质。

19、4.本发明通过在模具上设计机械手,实现了片材的自动抓取,整个过程省去了人工抓取,提高了工作效率。

技术特征:

1.一种模注涂一体化模具,其特征在于,包括定模和动模,定模和动模形成左右注塑模具;所述的定模和动模之间形成模腔,在定模上设置有机械手,用于抓取成型的热成型片材以及成型后的前舱盖,且浇筑系统设置在定模的侧面,用于在模压成型后的片材b面浇筑加强筋;所述的注漆系统设置在动模的侧面,用于在模压成型后的片材a面喷漆;在模腔的外圈设置有一圈密封胶条,用于密封模腔。

2.如权利要求1所述的模注涂一体化模具,其特征在于,在所述的定模上设置脱模机构。

3.如权利要求2所述的模注涂一体化模具,其特征在于,所述的脱模机构包括顶针板、顶针、顶块以及顶出驱动件,顶块及顶针的一端固定在顶针板,另一端依次贯穿定模板及热流道,顶出驱动件的输出端与顶针板固定,通过驱动顶针板移动,实现顶块与顶针的伸出或者回缩,当顶块与顶针伸出时,实现工件的脱模。

4.如权利要求1所述的模注涂一体化模具,其特征在于,所述的脱模机构还包括导向件。

5.如权利要求4所述的模注涂一体化模具,其特征在于,所述的浇筑系统,包括浇口套、热流道分流板,主热流道板、多个分流道及多个热嘴;所述的浇口套与主热流道板上的主流道相连通,主热流道板通过分流板与分流道连通,每个分流道一端和分流板连通,另一端与热嘴接通。

6.如权利要求1所述的模注涂一体化模具,其特征在于,所述的热嘴的外侧还设有热嘴套,热嘴套包括由内到外依次设置的隔热层、冷却层以及注塑封胶层,所述的冷却层与封胶层之间形成水流空间。

7.如权利要求6所述的模注涂一体化模具,其特征在于,所述的封胶层相对的两侧分别开设有第一水路孔和第二水路孔,水流分别通过第一水路孔以及第二水路孔与冷却管道联通。

8.如权利要求1所述的模注涂一体化模具,其特征在于,热嘴的前端依次穿过隔热层、冷却层以及封胶层。

9.如权利要求1所述的模注涂一体化模具,其特征在于,在所述的定模上设置一圈预埋槽,所述的密封胶条预埋在所述的预埋槽内。

10.一种汽车塑料前舱盖成型系统,包括权利要求1-9任一所述的模注涂一体化模具。

11.利用权利要求1-9任一所述的模注涂一体化模具对汽车塑料前舱盖成型的工艺,其特征在于,

技术总结

本发明公开了一种模注涂一体化模具、汽车塑料前舱盖成型系统及工艺,模具包括定模和动模,定模和动模形成左右注塑模具;所述的定模和动模之间形成模腔,在定模上设置有机械手,用于抓取成型的热成型片材以及成型后的前舱盖,且浇筑系统设置在定模的侧面,用于在模压成型后的片材B面浇筑加强筋;所述的注漆系统设置在动模的侧面,用于在模压成型后的片材A面喷漆;在模腔的外圈设置有一圈密封胶条,用于密封模腔。

技术研发人员:田良仙,陶飞,葛宇航,郑衍达,张长春

受保护的技术使用者:奇瑞新能源汽车股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!