一种具有自动顶出机构的塑胶模具的制作方法

本发明属于模具,尤其涉及一种具有自动顶出机构的塑胶模具。

背景技术:

1、塑胶模具是一种用于压塑、挤塑、注射、吹塑和低发泡成型的组合式模具的简称,模具凸、凹模及辅助成型系统的协调变化,可以加工出不同形状、不同尺寸的一系列塑件。

2、现有的塑胶模具在使用过程中,一般需要开模--注胶--合模—等待模型冷却—开模—脱模,通过上述步骤可得到需要的模具,其中,开模、合模以及脱模,一般需要使用多个驱动单元,使得脱模均需要完全开模之后,才能完成脱模操作,操作不连贯,不便于进一步提高工作效率,且驱动单元较多,不便于进一步降低能源的消耗。

技术实现思路

1、本发明提供一种具有自动顶出机构的塑胶模具,旨在解决现有的开模过程中不能一并实现脱模的操作不便于进一步提高工作效率的问题。

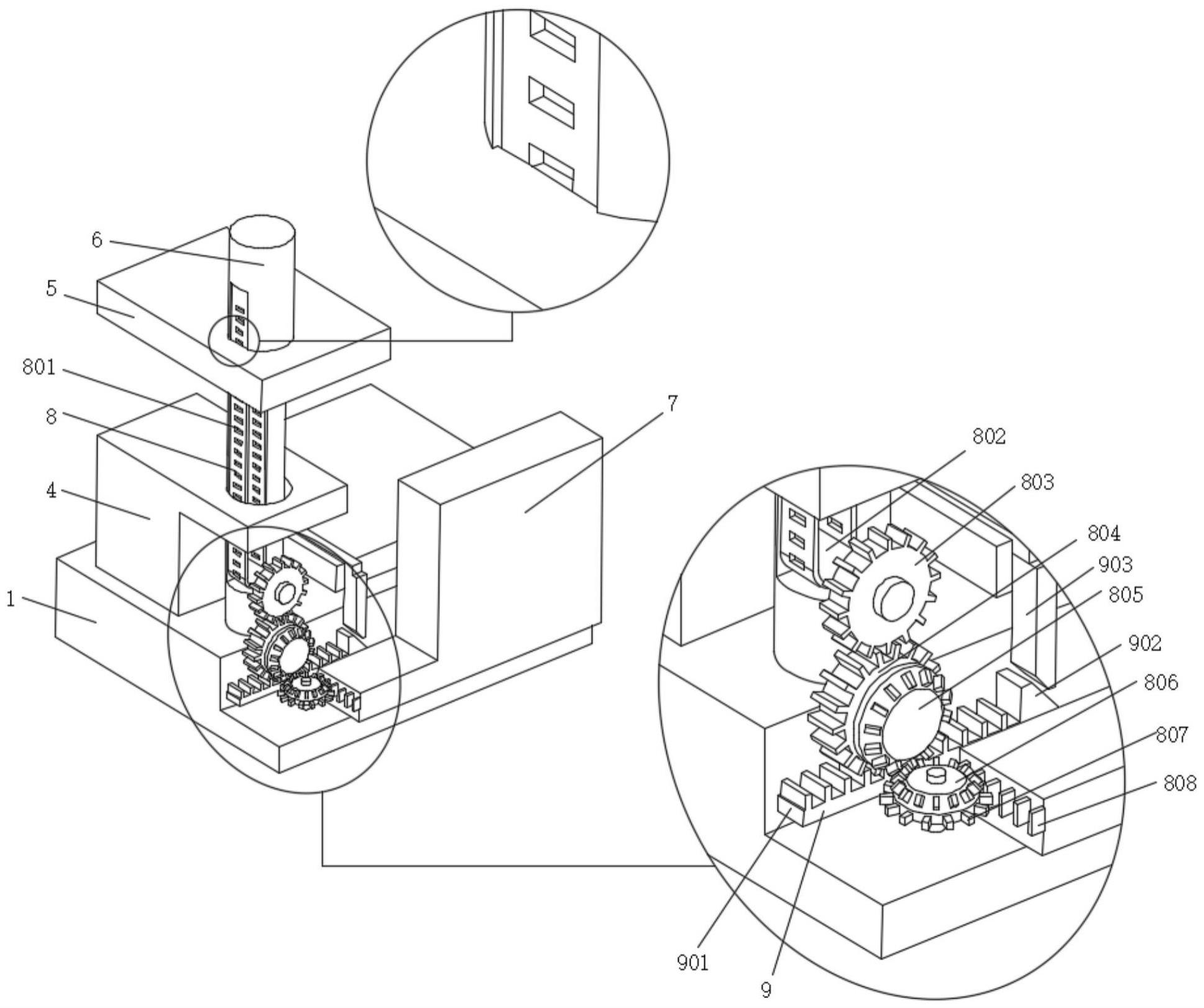

2、本发明是这样实现的,一种具有自动顶出机构的塑胶模具,包括底座,所述底座的顶端安装有用于合模的第一下模、第二下模,所述第一下模位于第二下模的一侧,所述第一下模的顶端固定连接有用于定位的定位杆,所述定位杆的外壁套接有用于合模的上模,所述上模的顶端安装有用于提供推拉力的气缸,传动单元,所述传动单元包括有转动连接在定位杆内腔用于传递传动力的传动带,所述传动单元还包括有固定在第二下模外壁用于传递推拉力的第一齿条;

3、顶出机构,所述顶出机构包括有安装在底座内部用于传递推拉力的第二齿条,所述顶出机构还包括有安装在第一下模、第二下模内腔用于成型模具的底板,所述底板的内腔连接有延伸至底板上方,用于脱模的推杆。

4、优选地,所述传动单元还包括有套接在传动带一端内侧且位于底座的内部用于传递扭矩的被动转轮,所述被动转轮的一端固定连接有用于传递扭矩的第一直齿轮,所述第一直齿轮的下方啮合有用于传递扭矩的第二直齿轮,所述第二直齿轮的一端固定连接有用于传递扭矩的第一锥齿轮,所述第一锥齿轮的外壁啮合有用于传递扭矩的第二锥齿轮,所述第二锥齿轮的底端固定连接有用于传递扭矩的第三直齿轮,所述第一齿条与第三直齿轮外壁相啮合。

5、优选地,所述第二齿条的一端固定连接有用于传递抬升力的抵块,所述抵块的上方设置有贯穿至底板内壁,用于传递抬升力的活动杆,所述抵块的外壁固定连接有用于传递推拉力的第三齿条,所述第三齿条的外壁啮合有用于传递转动力的第四直齿轮,所述第四直齿轮的外壁啮合有用于传递推拉力的第五齿条,所述活动杆位于推杆的下方,所述第二齿条的外壁与第二直齿轮的外壁相啮合。

6、优选地,所述底座的顶端外壁安装有用于对气缸进行支撑的支撑架,所述上模的内壁与定位杆的外壁相吻合。

7、优选地,所述底座的内壁开设有供第二下模竖向移动轨迹相匹配的竖向滑槽,所述竖向滑槽用于对第二下模的移动轨迹进行限位。

8、优选地,所述定位杆的内腔开设有供传动带转动轨迹相匹配的凹槽,所述传动带的外壁与上模的内壁固定连接,所述传动带与被动转轮的外壁通过链轮啮合套接。

9、优选地,所述推杆的一侧外壁固定连接有凸块,所述底板的内壁开设有供推杆移动轨迹相匹配的垂直滑槽,所述垂直滑槽、凸块用于对推杆的垂直移动轨迹进行限位,所述垂直滑槽内壁与活动杆的外壁相吻合。

10、优选地,所述底座的内壁开设有供第二齿条横向移动轨迹相匹配的横向滑槽,所述横向滑槽用于对第二齿条的横向移动轨迹进行限位,所述抵块的横截面斜面状态。

11、优选地,所述第二齿条的数量设置有两个,两个所述第二齿条以气缸的输出端为中心对称分布在底座的内部,两个所述第二齿条通过连接杆相互连接。

12、与现有技术相比,本申请实施例主要有以下有益效果:

13、通过设置传动单元、顶出机构,可在当上膜在气缸的推拉力下向上活动时实现开模操作时,可使第二下模与第一下模分离,且上模的持续向上移动将继续带动底板、推杆向上活动,使贴合在底板上的模具在推杆的推力与底板分离,达到了在开模的过程中同步将模具顶出分离的目的,减少了驱动单元,降低的能源消耗,且操作流程连贯,进一步提高了工作效率。

技术特征:

1.一种具有自动顶出机构的塑胶模具,包括底座,所述底座的顶端安装有用于合模的第一下模、第二下模,所述第一下模位于第二下模的一侧,所述第一下模的顶端固定连接有用于定位的定位杆,所述定位杆的外壁套接有用于合模的上模,所述上模的顶端安装有用于提供推拉力的气缸,其特征在于:传动单元,所述传动单元包括有转动连接在定位杆内腔用于传递传动力的传动带,所述传动单元还包括有固定在第二下模外壁用于传递推拉力的第一齿条;

2.如权利要求1所述的一种具有自动顶出机构的塑胶模具,其特征在于,所述传动单元还包括有套接在传动带一端内侧且位于底座的内部用于传递扭矩的被动转轮,所述被动转轮的一端固定连接有用于传递扭矩的第一直齿轮,所述第一直齿轮的下方啮合有用于传递扭矩的第二直齿轮,所述第二直齿轮的一端固定连接有用于传递扭矩的第一锥齿轮,所述第一锥齿轮的外壁啮合有用于传递扭矩的第二锥齿轮,所述第二锥齿轮的底端固定连接有用于传递扭矩的第三直齿轮,所述第一齿条与第三直齿轮外壁相啮合。

3.如权利要求1所述的一种具有自动顶出机构的塑胶模具,其特征在于,所述第二齿条的一端固定连接有用于传递抬升力的抵块,所述抵块的上方设置有贯穿至底板内壁,用于传递抬升力的活动杆,所述抵块的外壁固定连接有用于传递推拉力的第三齿条,所述第三齿条的外壁啮合有用于传递转动力的第四直齿轮,所述第四直齿轮的外壁啮合有用于传递推拉力的第五齿条,所述活动杆位于推杆的下方,所述第二齿条的外壁与第二直齿轮的外壁相啮合。

4.如权利要求1所述的一种具有自动顶出机构的塑胶模具,其特征在于,所述底座的顶端外壁安装有用于对气缸进行支撑的支撑架,所述上模的内壁与定位杆的外壁相吻合。

5.如权利要求1所述的一种具有自动顶出机构的塑胶模具,其特征在于,所述底座的内壁开设有供第二下模竖向移动轨迹相匹配的竖向滑槽,所述竖向滑槽用于对第二下模的移动轨迹进行限位。

6.如权利要求2所述的一种具有自动顶出机构的塑胶模具,其特征在于,所述定位杆的内腔开设有供传动带转动轨迹相匹配的凹槽,所述传动带的外壁与上模的内壁固定连接,所述传动带与被动转轮的外壁通过链轮啮合套接。

7.如权利要求3所述的一种具有自动顶出机构的塑胶模具,其特征在于,所述推杆的一侧外壁固定连接有凸块,所述底板的内壁开设有供推杆移动轨迹相匹配的垂直滑槽,所述垂直滑槽、凸块用于对推杆的垂直移动轨迹进行限位,所述垂直滑槽内壁与活动杆的外壁相吻合。

8.如权利要求3所述的一种具有自动顶出机构的塑胶模具,其特征在于,所述底座的内壁开设有供第二齿条横向移动轨迹相匹配的横向滑槽,所述横向滑槽用于对第二齿条的横向移动轨迹进行限位,所述抵块的横截面斜面状态。

9.如权利要求3所述的一种具有自动顶出机构的塑胶模具,其特征在于,所述第二齿条的数量设置有两个,两个所述第二齿条以气缸的输出端为中心对称分布在底座的内部,两个所述第二齿条通过连接杆相互连接。

技术总结

本发明适用于模具技术领域,提供了一种具有自动顶出机构的塑胶模具,包括底座,所述底座的顶端安装有用于合模的第一下模、第二下模,所述第一下模位于第二下模的一侧,定位杆,上模,气缸,传动单元,传动带,第一齿条;顶出机构,第二齿条,底板,推杆,通过设置传动单元、顶出机构,可在当上膜在气缸的推拉力下向上活动时实现开模操作时,可使第二下模与第一下模分离,且上模的持续向上移动将继续带动底板、推杆向上活动,使贴合在底板上的模具在推杆的推力与底板分离,达到了在开模的过程中同步将模具顶出分离的目的,减少了驱动单元,降低的能源消耗,且操作流程连贯,进一步提高了工作效率。

技术研发人员:谢续端,许名万,尹建伟,陈光,肖兴,覃贤划

受保护的技术使用者:惠州市广顺发塑胶制品有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!