气动控制装置及压紧控制方法与流程

本发明涉及超声波焊接,更具体地说,本发明涉及气动控制装置及压紧控制方法。

背景技术:

1、超声波焊接是利用高频振动波传递到两个需焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合。一套超声波焊接系统的主要组件包括超声波发生器、换能器、变幅杆、焊头三联组、模具和机架。超声波焊接可以应用于超声波塑料焊接。

2、现有塑料焊接机气动压力控制装置快速下压时压力会包含有焊头的自身惯量所产生的相对压力干扰,瞬间压力过大会在超声焊接之前就把工件损坏。如果慢速下压又会影响工作效率。在实际使用时,会根据焊接产品的不同更换焊头,在下压时焊头自身重量需要计算后才能得出作用在工件上的实际压力,增加了焊头更换时压力计算的工作。

3、cn216635433u公开了一种用于超声波塑焊的弹簧缓冲机构,解决了瞬间压力过大会在超声焊接之前就把工件损坏的问题,现有技术没有解决焊接组件在焊接过程中自身重力的影响,以及焊头更换时压力计算带来的不便的问题。

技术实现思路

1、为了解决以上问题,本发明的实施例提供气动控制装置及方法,能够解决快速下压的同时又减小焊头自身重量对压力检测的影响,减少焊头更换时由于焊头重量变化对压力采集的准确性影响。

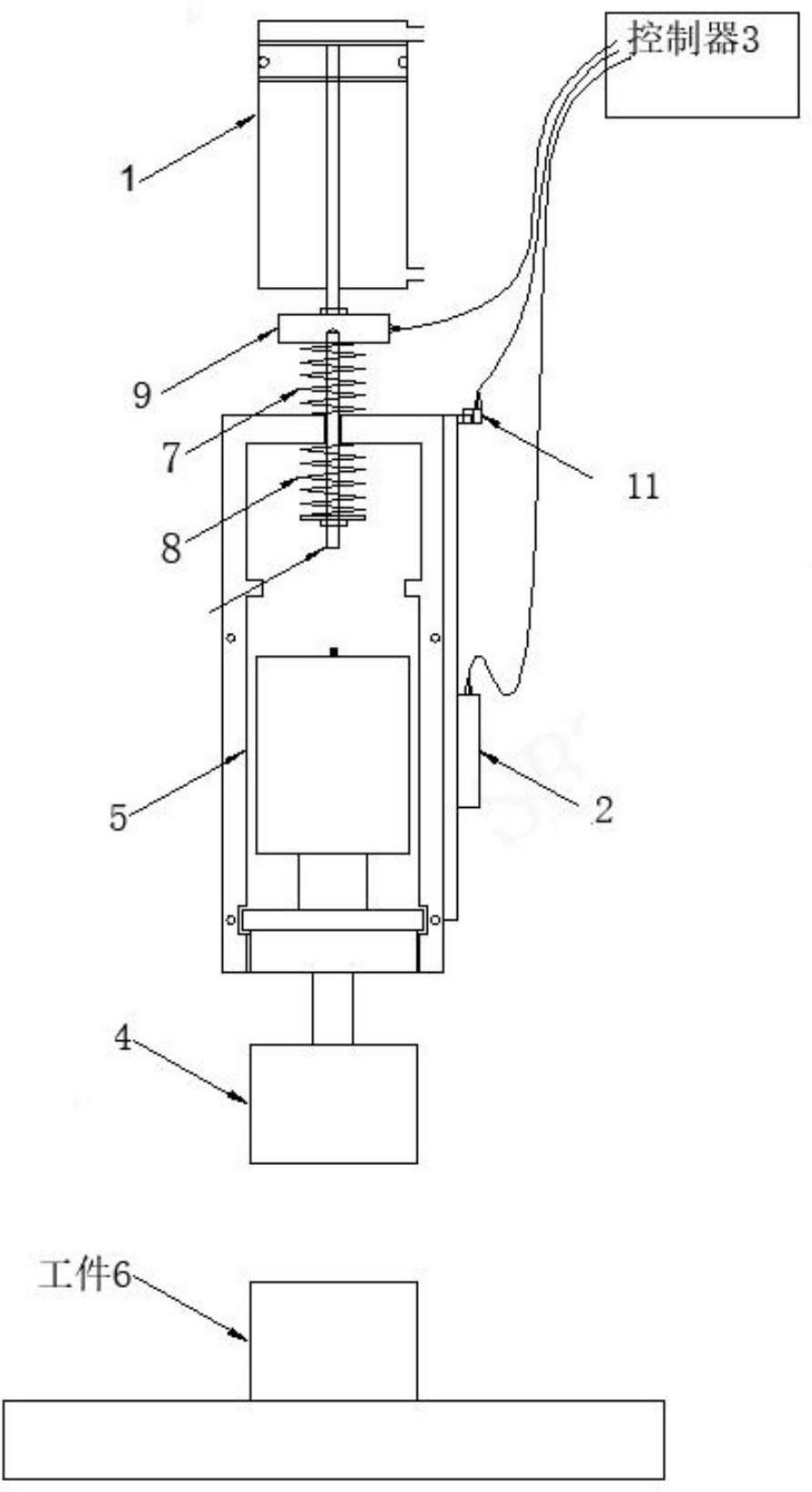

2、为实现上述目的,提供气动控制装置,包括:驱动装置、压力传感组件、控制器、原点开关、测量组件和焊接组件,所述驱动装置与所述压力传感组件固定连接,所述压力传感器组件与所述焊接组件连接,所述压力传感器组件包括第一弹簧,第二弹簧、连接杆和压力传感器,所述连接杆上端与所述压力传感器固定连接,所述连接杆的下端贯穿于焊接组件内,所述第一弹簧套设在连接杆上,所述第一弹簧设置在压力传感器和焊接组件之间,所述第二弹簧套设在连接杆上,所述第二弹簧设置在焊接组件内。

3、进一步,所述焊接组件包括焊头和组件安装外壳,所述焊头与所述组件安装外壳可拆卸连接。

4、进一步,所述组件安装外壳的上方设置有贯穿孔,所述连接杆套设于所述贯穿孔内,所述第一弹簧和第二弹簧的内径均大于所述贯穿孔的直径。

5、进一步,所述原点开关和所述控制器电连接。

6、进一步,所述测量组件为光栅尺,所述光栅尺与所述控制器电连接。

7、进一步,所述驱动装置为气缸。

8、所述压力传感器的上端与所述气缸的输出端固定连接,所述压力传感器用于检测焊头和工件之间的压力值。

9、本发明的另外一方面提供气动控制装置压紧控制方法,基于所述的气动控制装置,所述方法包括:

10、压紧参数测试,用于获取测试过程中过程参数;所述过程参数包括压力突变时的焊头的位置l、检测到的压力值f,以及焊头的速速v,速度为零时的最大压力fmax和最大压力时焊头的位置l,

11、根据压紧测试获取的过程参数计算接触位置和减速位置;

12、计算的接触位置和减速位置设定为焊接控制参数,测试完成,焊接组件抬起;

13、启动压紧控制,进行工件的焊接。

14、进一步,所述压紧参数测试过程包括:

15、s1:启动压紧参数测试程序,

16、s2:控制焊接组件低速下行;

17、s3:压力传感器是否检测到压力突变,若未检测到压力突变继续执行s2;若检测到压力突变,保存压力突变时的焊头的位置l1、检测到的压力值f1,以及焊头的速速v1,执行s4;

18、s4:控制焊接减速下行;

19、s5:焊头下压速度是否为零,若否,执行步骤s4:若是,执行步骤s6;

20、s6:保存速度为零时的压力值和焊头的位置,即最大压力fmax和最大压力时焊头的位置l2;

21、s7:控制焊接组件抬起,回到初始位置。

22、s8:根据压紧测试获取的过程参数计算接触位置和减速位置,设置压紧控制参数,启动压紧控制。

23、进一步,所述启动压紧控制包括:

24、s11:启动压紧控制,主电磁阀启动;

25、s12:驱动焊接组件高速下行,实时监测焊头当前位置的速度,

26、s13:检测焊头是否到达减速位置,若焊头没有到达减速位置,继续执行s12:若焊头到达减速位置,执行s14;

27、s14:节流阀启动,并调节比例阀到目标压力对应的气压;

28、s15:检测是否到达目标压力,若是未到达继续执行s14;若是到达目标压力,执行s16;

29、s16:在目标压力位置保持压力位置;

30、s17:压紧完成,节流阀和主电磁阀关闭,控制焊接组件抬起,回到初始位置。

31、与现有技术相比,本发明的技术效果和优点:

32、本发明通过设置的第一弹簧和第二弹簧,放大压力检测的时间,以及能够测得在焊头接触工件时压力值为0与最大压力值之间的压力值数据,且减少惯性带来的检测压力冲击,通过在焊接之前设置压紧参数测试获得焊接的控制参数,可以消除焊头重量变化对测量的影响。

33、本发明通过光栅尺配合压力传感器在压紧参数测试过程中计算压力位置控制点,用于焊接过程中压紧控制参数,无需通过人工计算,使用方便。

技术特征:

1.气动控制装置,包括:驱动装置、压力传感组件、控制器(3)、原点开关(11)、测量组件和焊接组件,其特征在于,所述驱动装置与所述压力传感组件固定连接,所述压力传感器组件与所述焊接组件连接,所述压力传感器组件包括第一弹簧(7),第二弹簧(8)、连接杆(10)和压力传感器(9),所述连接杆(10)上端与所述压力传感器(9)固定连接,所述连接杆(10)的下端贯穿于焊接组件内,所述第一弹簧(7)套设在连接杆(10)上,所述第一弹簧(7)设置在压力传感器(9)和焊接组件之间,所述第二弹簧(8)套设在连接杆(10)上,所述第二弹簧(8)设置在焊接组件内。

2.根据权利要求1所述的气动控制装置,其特征在于,所述焊接组件包括焊头(4)和组件安装外壳(5),所述焊头(4)与所述组件安装外壳(5)可拆卸连接。

3.根据权利要求2所述的气动控制装置,其特征在于,所述组件安装外壳(5)的上方设置有贯穿孔,所述连接杆(10)套设于所述贯穿孔内,所述第一弹簧(7)和第二弹簧(8)的内径均大于所述贯穿孔的直径。

4.根据权利要求1所述的气动控制装置,其特征在于,所述原点开关(11)和所述控制器(3)电连接。

5.根据权利要求1所述的气动控制装置,其特征在于,所述测量组件为光栅尺(2),所述光栅尺(2)与所述控制器(3)电连接。

6.根据权利要求1所述的气动控制装置,其特征在于,所述驱动装置为气缸(1)。

7.根据权利要求6所述的气动控制装置,其特征在于,所述压力传感器(9)的上端与所述气缸(1)的输出端固定连接,所述压力传感器(9)用于检测焊头(4)和工件(6)之间的压力值。

8.气动控制装置压紧控制方法,基于如1~7中任一项所述的气动控制装置,其特征在于,所述方法包括:

9.根据权利要求8所述的气动控制装置压紧控制方法,其特征在于,所述压紧参数测试过程包括:

10.根据权利要求8所述的气动控制装置压紧控制方法,其特征在于,所述启动压紧控制包括:

技术总结

本发明公开了气动控制装置及压紧控制方法,具体涉及超声波焊接技术领域,包括驱动装置、压力传感组件、控制器、原点开关、测量组件和焊接组件,驱动装置与压力传感组件固定连接,压力传感器组件与焊接组件连接,压力传感器组件包括第一弹簧,第二弹簧、连接杆和压力传感器,连接杆上端与压力传感器固定连接,连接杆的下端贯穿于焊接组件内,第一弹簧套设在连接杆上,设置在压力传感器和焊接组件之间,第二弹簧套设在连接杆上,设置在焊接组件内。本发明通过光栅尺配合压力传感器计算压力位置控制点,用于焊接过程中控制,第一弹簧和第二弹簧可减少惯性带来的压力冲击,通过在焊接之前设置压紧参数测试获得焊接的控制参数,更换焊头使用方便。

技术研发人员:周宏建,李立坤

受保护的技术使用者:上海骄成超声波技术股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!