一种基于涡轮的3D打印技术路径规划方法

本发明涉及计算机辅助设计与制造,具体涉及一种基于涡轮的3d打印技术路径规划方法。

背景技术:

1、3d打印技术,也称为增材制造,是一种将数字模型直接转化为物理对象的制造方法。它与传统的减材制造方法相比,具有独特的优势和应用领域。

2、在工业领域,由于传统制造方法中繁琐的磨具制作过程,涡轮的制作通常具有较长的周期,并且存在一定的人为制作精度问题。因此在3d打印技术的运用下,可以对涡轮快速原型制作,缩短制造周期,为企业降低制造成本,甚至对于涡轮复杂的内部结构以及涡轮叶片薄壁结构,实现了传统加工方法无法达到的制造能力。

3、经检索,申请号cn107856292b的中国专利,公开了一种基于图像处理进行3d打印的方法,其通过将图像的轮廓信息进行路径规划,来提升3d的打印的效率和适配二维图像,但是,除了打印效率外,还需要更多照顾到打印过程中的现象;

4、申请号cn107901423a的中国专利,公开了非均质填充的3d打印方法,其公开了针对打印产品内部结构的打印方法,如何通过打印规划路基提升打印质量没有很好提及。

5、现有方案文献提出使用速度正交分解路径规划算法来实现减少填充期间空行程以及由于速度产生的突变,从而减少“拉丝”现象,并且提高打印速度。但是这种方法在涡轮的叶片打印过程中,会导致相邻两条路径产生重叠和自相交现象,进而降低成品质量精度。

6、因此,如何利用合适的路径规划进行打印涡轮是本发明技术方案想要解决的技术问题。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺陷,而提出的基于涡轮的3d打印技术路径规划方法。

2、为了实现上述目的,本发明采用了如下技术方案:

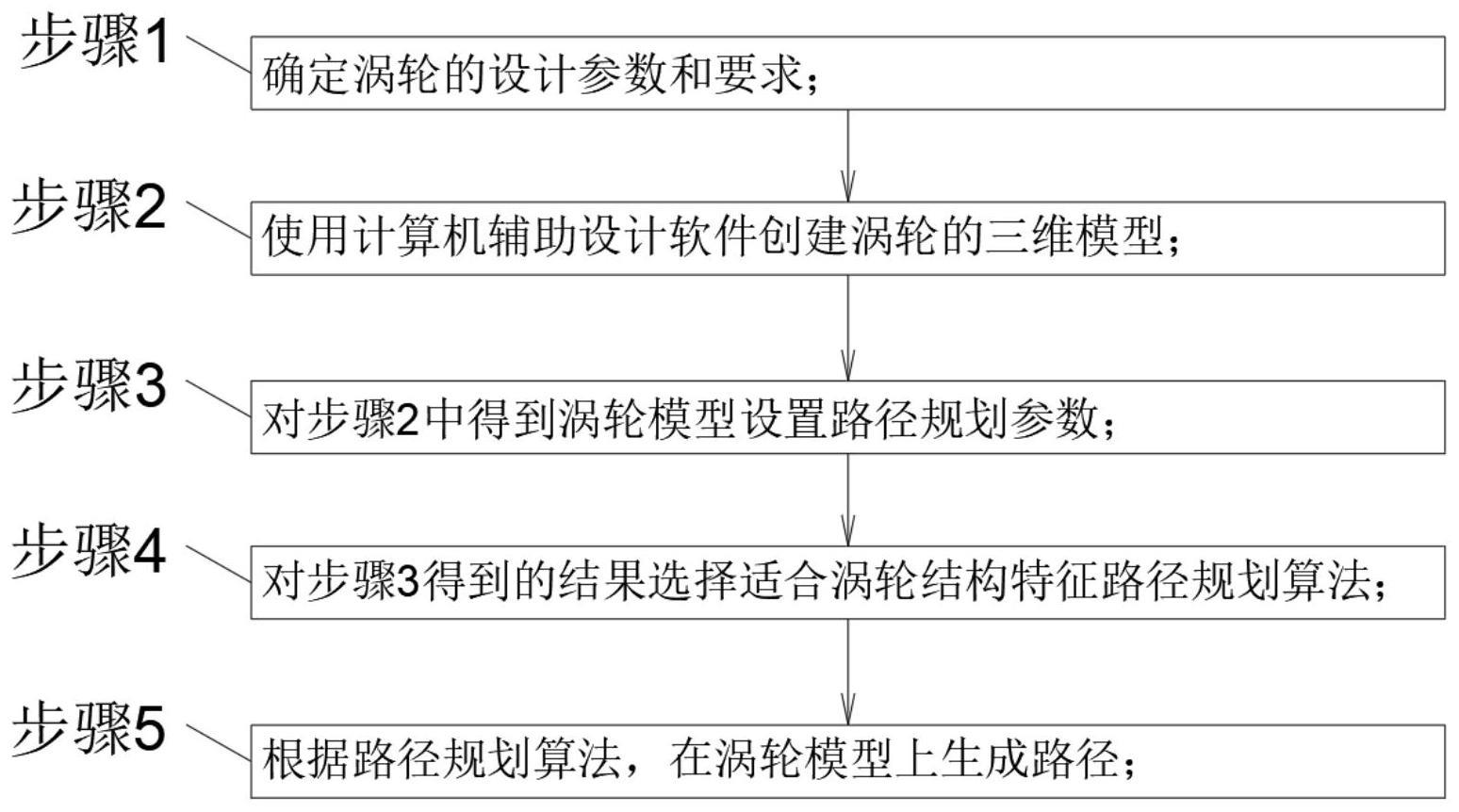

3、一种基于涡轮的3d打印技术路径规划方法,包括以下步骤:

4、步骤1确定涡轮的设计参数和要求;

5、步骤2使用计算机辅助设计软件创建涡轮的三维模型;

6、步骤3对步骤2中得到涡轮模型设置路径规划参数;

7、步骤4对步骤3得到的结果选择适合涡轮结构特征路径规划算法;

8、步骤5根据路径规划算法,在涡轮模型上生成路径;

9、进一步地,所述方法中步骤1具体为:

10、对涡轮叶片参数中切线半径为55mm;涡轮半径为75mm;叶片数目取10个;涡轮叶片的弯曲角度取45度;叶片形状采用涡轮专用翼型。

11、进一步地,所述方法中步骤2中:

12、通过涡轮的设计参数进行三维建模。

13、进一步地,所述方法中步骤3具体为:

14、通过cura软件中导入涡轮模型,并设计路径规划参数。打印路径壁厚为1.2mm,并且走壁次数为3,壁顺序从外到内,层高设置为0.2mm;填充密度设置为15%;打印材料选取pla材料,同时打印平台温度设置在60℃进行预热,并且选用raft打印平台附着;打印速度选择在80mm/s;支撑悬垂角度设置在50°。

15、进一步地,所述方法中步骤4具体为:

16、步骤41通过direct intersection算法遍历求交,计算出涡轮中所有三角面片与平行于xy平面的截交线段;

17、步骤42通过由步骤41得到的一系列离散线段,采用direct linksegs算法对截交线段进行拼接得到涡轮的切片外轮廓;

18、步骤43在涡轮主体部分的切片外轮廓,采用圆形的偏置轮廓路径算法进行填充;

19、对于给定的轮廓线上的每个点(x,y),其偏移公式为:

20、x′=x+n×d×cos(θ) 公式四

21、y′=y+n×d×sin(θ) 公式五

22、其中,(x′,y′)是偏移后的点坐标,(x,y)是原始轮廓点坐标,n是偏移的方向,d是偏移距离,θ是原始点的法线角度。

23、对于计算法线角公式为:

24、θ=atan2(y-y2,x-x2) 公式六

25、其中,θ是法线角度,(x2,y2)为(x,y)相邻的点,atan2用于计算给定两个参数的反正切值。

26、步骤44在涡轮叶片部分的切片外轮廓,采用平行填充路径算法进行填充。

27、进一步地,在步骤41中,具体流程为:

28、结合intersecttrianglezplane算法,其中平面由射线p0和方向向量d来定义,三角形的三个顶点为a、b、c,对于射线方程为:

29、p(t)=p0+t×d 公式一

30、三角形法线公式:

31、n=(b-a)×(c-a) 公式二

32、交点t值公式:

33、

34、如果t满足以下条件,则认为射线与三角形面片相交:

35、t>0(射线方向与三角形相交)

36、0≤u≤1(交点在三角形的边界内)

37、0≤v≤1(交点在三角形的边界内)

38、u+v≤1(交点在三角形的边界内)

39、其中,u和v是三角形ab和ac相对应的重心坐标。

40、进一步地,在步骤42中,具体流程为:结合appendsegment算法,将从线段列表中取出一条线段作为当前线段,然后遍历列表中的剩余线段,寻找到一条和当前线段端点有重合的线段,并将这条线段拼接到当前线段上。进而使多个线段或路径段连接成一个连续的路径,形成涡轮切片的外轮廓。

41、进一步地,所述方法中步骤5具体包括:

42、根据路径规划算法,在涡轮模型上生成路径。

43、相比于现有技术,本发明的有益效果在于:

44、本发明可以避免由于涡轮的特殊结构原因而导致的空行程过多,减少打印喷头的“拉丝”现象。避免涡轮叶片这类薄壁件在打印时路径产生的重叠和自相交现象,进而提高增材制造成型质量精度及缩短打印时间,降低企业的经济成本。

技术特征:

1.一种基于涡轮的3d打印技术路径规划方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于涡轮的3d打印技术路径规划方法,其特征在于,所述方法中步骤1具体为:

3.根据权利要求2所述的基于涡轮的3d打印技术路径规划方法,其特征在于,所述方法中步骤2中:

4.根据权利要求3所述的基于涡轮的3d打印技术路径规划方法,其特征在于,所述方法中步骤3具体为:

5.根据权利要求4所述的基于涡轮的3d打印技术路径规划方法,其特征在于,所述方法中步骤4具体为:

6.根据权利要求5所述的基于涡轮的3d打印技术路径规划方法,其特征在于,在步骤43中,具体流程为:对于给定的轮廓线上的每个点(x,y),其偏移公式为:

7.根据权利要求5所述的基于涡轮的3d打印技术路径规划方法,其特征在于,在步骤41中,具体流程为:

8.根据权利要求7所述的基于涡轮的3d打印技术路径规划方法,其特征在于,在步骤42中,具体流程为:结合appendsegment算法,将从线段列表中取出一条线段作为当前线段,然后遍历列表中的剩余线段,寻找到一条和当前线段端点有重合的线段,并将这条线段拼接到当前线段上,进而使多个线段或路径段连接成一个连续的路径,形成涡轮切片的外轮廓。

9.根据权利要求5所述的基于涡轮的3d打印技术路径规划方法,其特征在于,所述方法中步骤5具体包括:

技术总结

本发明公开了一种基于涡轮的3D打印技术路径规划方法,属于计算机辅助设计与制造技术领域,方法包括以下步骤:步骤1确定涡轮的设计参数和要求;步骤2使用计算机辅助设计软件创建涡轮的三维模型;步骤3对步骤2中得到涡轮模型设置路径规划参数;步骤4对步骤3得到的结果选择适合涡轮结构特征路径规划算法;步骤5根据路径规划算法,在涡轮模型上生成路径。本发明通过熔融沉积式打印实现涡轮的3D打印路径规划,过程中采用不同的路径规划算法,从而避免由于涡轮的特殊结构原因而导致的空行程过多,减少涡轮叶片这类薄壁件在打印时路径产生的重叠和自相交现象,进而提高增材制造成型质量精度及缩短打印时间,降低企业的经济成本。

技术研发人员:杨洪刚,陈俊伟,陈云霞,喻佳祺,王阳,贾迎泽

受保护的技术使用者:上海电机学院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!