一种脚后跟保护件的生产工艺的制作方法

本发明涉及鞋子领域,具体为一种脚后跟保护件的生产工艺。

背景技术:

1、现有的大部分运动鞋和休闲鞋在穿戴的时候容易将鞋子的后跟踩扁,因此在穿戴的时候需要整理好踩扁的后跟,再进行穿戴,并且现有的鞋子不能很好的贴合脚脖子,以至于现有的鞋子在穿过几次后会出现掉跟的现象,尤其是有的老人脚比较瘦,掉跟现象比较严重。

2、公开号为cn114190654a的专利申请公开了一种鞋后帮热压成型工艺,包括:提供原料、第一成型模具、外鞋片、热压机和缝纫工具备用;将所述第一成型模具放置在所述热压机上,并将所述原料放置在所述第一成型模具上,所述热压机对所述原料进行热压并保温第一时间,以得到热压半成品;将所述外鞋片的上边沿与所述热压半成品前端的上边沿贴合,所述缝纫工具将所述外鞋片的上边沿与所述热压半成品的上边沿缝纫为一体;将车缝完成后的所述外鞋片向上翻转至所述热压半成品的后端,并使所述外鞋片与所述热压半成品的后表面贴合,热压一体成型的工艺流程简单且可避免片材的连接处之间产生缝纫线的问题,并配合车缝反包工艺,使得鞋后帮的外部无缝纫线,保证成型该鞋后帮的整体美观性。

3、上述专利在对鞋后帮热压成型时,需要将所述原料放置在所述第一成型模具上,所述热压机对所述原料进行热压并保温第一时间,以得到热压半成品,其中,所需的原料包括下海绵片、支撑弹性片、鞋口加固片、鞋体加固片、缓冲片和内鞋片等,因此工序十分复杂。

技术实现思路

1、本发明的目的在于:提供一种脚后跟保护件的生产工艺,用于解决现有技术在对鞋后帮热压成型时,需要将所述原料放置在所述第一成型模具上,所述热压机对所述原料进行热压并保温第一时间,以得到热压半成品,其中,所需的原料包括下海绵片、支撑弹性片、鞋口加固片、鞋体加固片、缓冲片和内鞋片等,导致工序十分复杂的问题。

2、本发明采用的技术方案如下:一种脚后跟保护件的生产工艺,该脚后跟保护件包括支撑体,所述支撑体两侧均依次设置有海绵层和衬布;其特征在于,其制作工艺包括以下步骤:

3、s1:向支撑件表面涂覆胶水,在支撑体表面形成一层涂胶层,在所述涂胶层外侧粘贴有一层网布层,;

4、s2:将形成有所述涂胶层的支撑件放入成型模具的凹模中;

5、s3:向支撑件表面打入聚氨酯并放入内衬布,之后固定凸模,等待聚氨酯成型,聚氨酯成型过程中,部分聚氨酯通过支撑件表面的通孔到达支撑件与凹模之间的空腔内完成成型,部分聚氨酯则在支撑件与凸模之间的空腔内完成成型,从而使聚氨酯包裹至整个支撑件表面形成海绵层,其中,内衬布在成型的过程中也完成固定;

6、s4:将s3中半成型的脚后跟保护件放入热压机的凸模上,并盖上外衬布,启动热压机使热压机的凹模和凸模合模,完成外衬布的固定;

7、s5:使用裁切工具采取多余部分,并使用缝纫工具沿边沿部分进行缝纫。

8、进一步的,在所述步骤s2中,成型模具的凹模共有两处成型腔,每次可放入两件形成有所述涂胶层的支撑件。

9、进一步的,所述热压机的凸模边沿处沿竖直方向固定有顶针。

10、进一步的,在所述步骤s3中向两块支撑件表面打入聚氨酯并放入内衬布时,放上一块内衬布覆盖两件支撑件。

11、进一步的,在所述步骤s2中,向成型模具的凹模中放入支撑件时,事先向凹模中喷洒脱模剂。

12、进一步的,所述支撑件上固定有定位耳,成型模具的凹模中在对应位置设置有定位槽。

13、背景技术中所提到一种鞋后帮热压成型工艺,上述专利除了需要依次将下海绵片、支撑弹性片、鞋口加固片、鞋体加固片、缓冲片和内鞋片放置进模具内导致工序较为复杂的问题,还需要使用模具上的顶针对上述各原料进行定位,从而避免下海绵片在热压过程中移位的问题出现,其中,为了便于顶针穿过上述原料,顶针的端部十分尖锐,在将上述原料穿过顶针时,还特别容易刺伤工作人员手部。

14、综上,由于采用了上述技术方案,本发明的有益效果是:

15、1、本发明使用聚氨酯灌注发泡产生海绵层包裹直接包裹在支撑件表面,相对于通过热压完成海绵层和支撑件的固定成型,工艺简单,并且在热压时所需通过顶针固定的原料也大为减少,从而降低工作人员被顶针刺伤的概率,涂覆在支撑件表面的胶水形成涂胶层,在后续能过提高支撑件和聚氨酯之间的附着力,并且在涂胶层外侧粘贴一层网布,能进一步的增大聚氨酯和支撑件之间的附着力,避免脚后跟保护件后续在鞋子穿戴过程中,聚氨酯从支撑件上脱落;

16、2、本发明成型模具的凹模共有两处成型腔,每次可放入两件形成有所述涂胶层的支撑件,从而可以同时在两件支撑件表面形成海绵层;从而在步骤s3中向两块支撑件表面打入聚氨酯并放入内衬布时,放上一块内衬布,使得最终半成型的脚后跟保护件为:一块内衬布上固定有两件包裹有海绵层的支撑件,以达到同时在两件支撑件表面形成海绵层,并且使用一块内衬布对二者进行固定,在后续的工艺步骤中可以同时对两件包裹有海绵层的支撑件进行加工,从而提高加工效率;

17、3、本发明的支撑件上固定有定位耳,成型模具的凹模中在对应位置设置有定位槽,从而可以快速完成对支撑件的定位;

18、4、本发明中热压机的凸模边沿处沿竖直方向固定有顶针,其中由于外衬布已经固定在支撑件上了,因此只需少数的顶针即可完成对半成型的脚后跟保护件的固定,从而进一步降低工作人员被顶针刺伤的概率;

19、5、本发明在向成型模具的凹模中放入支撑件时,实现向凹模中喷洒脱模剂,便于成型后完成脱模。

技术特征:

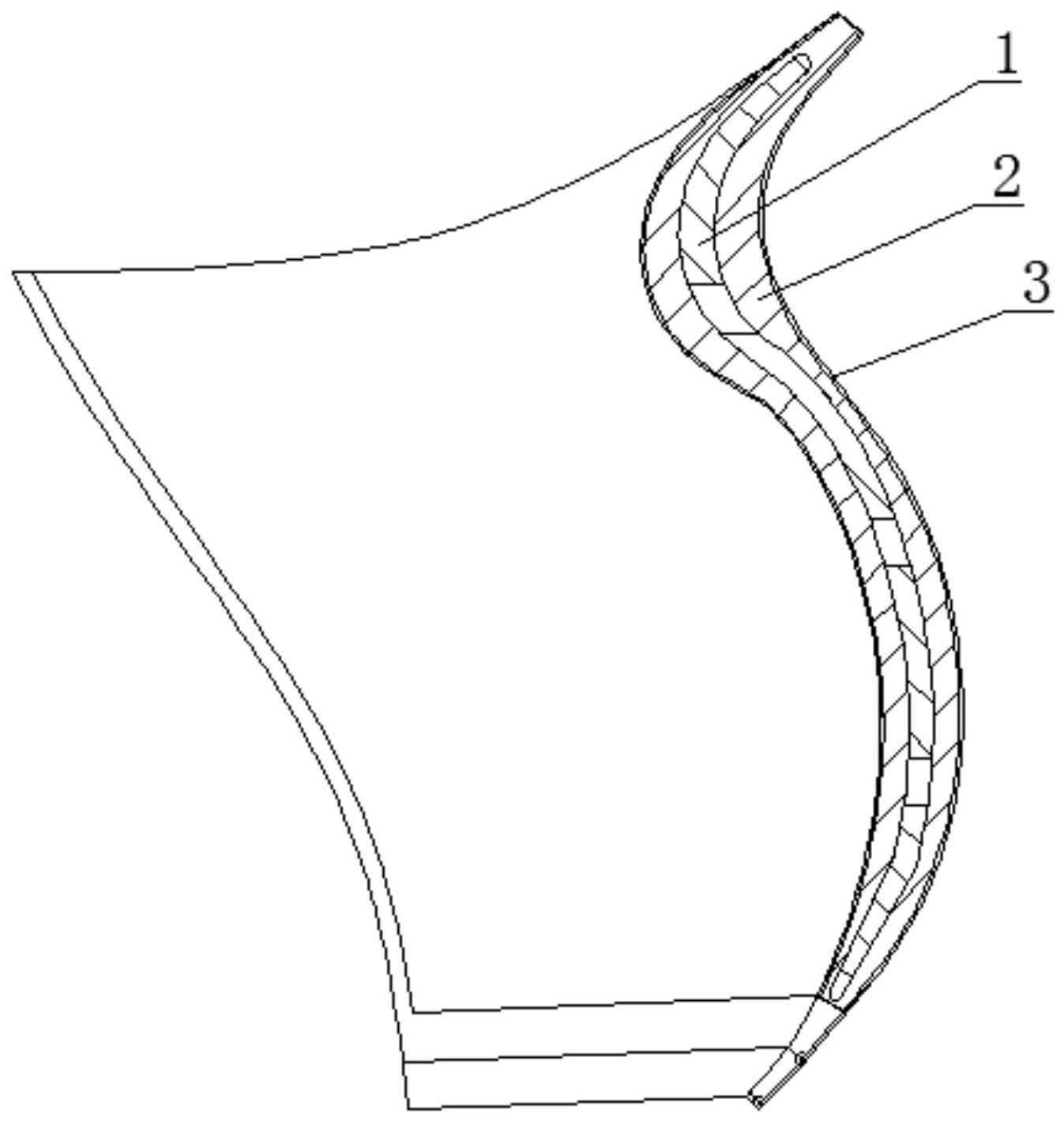

1.一种脚后跟保护件的生产工艺,该脚后跟保护件包括支撑体(1),所述支撑体(1)两侧均依次设置有海绵层(2)和衬布(3);其特征在于,其制作工艺包括以下步骤:

2.根据权利要求1所述的一种脚后跟保护件的生产工艺,其特征在于:在所述步骤s2中,成型模具的凹模共有两处成型腔,每次可放入两件形成有所述涂胶层的支撑件(1)。

3.根据权利要求1所述的一种脚后跟保护件的生产工艺,其特征在于:所述热压机的凸模边沿处沿竖直方向固定有顶针。

4.根据权利要求2所述的一种脚后跟保护件的生产工艺,其特征在于:在所述步骤s3中向两块支撑件(1)表面打入聚氨酯并放入内衬布时,放上一块内衬布覆盖两件支撑件(1)。

5.根据权利要求2所述的一种脚后跟保护件的生产工艺,其特征在于:在所述步骤s2中,向成型模具的凹模中放入支撑件(1)时,事先向凹模中喷洒脱模剂。

6.根据权利要求4所述的一种脚后跟保护件的生产工艺,其特征在于:所述支撑件(1)上固定有定位耳(4),成型模具的凹模中在对应位置设置有定位槽。

技术总结

本发明公开了一种脚后跟保护件的生产工艺,涉及鞋子领域,解决了现有技术在对鞋后帮热压成型时,需要将原料放置在第一成型模具上,其中,其中由于所需原材料较多,导致工序十分复杂的问题;本发明使用聚氨酯灌注发泡产生海绵层包裹直接包裹在支撑件表面,相对于通过热压完成海绵层和支撑件的固定成型,工艺简单,并且在热压时所需通过顶针固定的原料也大为减少,从而降低工作人员被顶针刺伤的概率,涂覆在支撑件表面的胶水形成涂胶层,在后续能过提高支撑件和聚氨酯之间的附着力,并且在涂胶层外侧粘贴一层网布,能进一步的增大聚氨酯和支撑件之间的附着力,避免脚后跟保护件后续在鞋子穿戴过程中,聚氨酯从支撑件上脱落。

技术研发人员:宋智甫,张小荣

受保护的技术使用者:宋智甫

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!