一种汽车塑料配件自动注塑成型机的制作方法

本发明涉及注塑领域,尤其涉及一种汽车塑料配件自动注塑成型机。

背景技术:

1、在对汽车配件进行注塑成型时,由于其结构较为复杂,并且在注塑成型后,对产品的脱模也是难点之一,在注塑过程中,需要将原料加入到模具中,然后等待原料冷却固化,然后再将成型的产品取出,现有模具在原料添加的过程中,存在少量原料外溢的情况,导致在固化成型后,产品无法顺利从模具内取出,而且在脱模时,注塑产品的连接部位较为脆弱,如果直接将产品从模具内脱模取出,容易出现开裂,甚至是直接断裂,导致产品质量不合格,而现有模具无法起到预松动脱模的效果,脱模难度大。

技术实现思路

1、为了克服现有模具存在少量原料外溢,固化成型后,产品无法顺利从模具内取出,注塑产品的连接部位较为脆弱,容易出现开裂和断裂的缺点,本发明提供一种汽车塑料配件自动注塑成型机。

2、本发明的技术方案为:一种汽车塑料配件自动注塑成型机,包括有支脚和底盘;支脚设置有三个;三个支脚上表面安装有底盘;还包括有下模具、水冷空心环、脱模产品、上模具机构、刮底机构和辅助脱膜机构;底盘上侧安装有下模具;下模具内环面设置有用于进行水冷降温的水冷空心环;下模具上侧设置有用于与下模具相互配合,对产品注塑成型的上模具机构;下模具下侧设置有用于对产品进行刮底,清理溢出物料的刮底机构;刮底机构上安装有用于将产品从下模具内无损脱模的辅助脱膜机构;刮底机构连接底盘;辅助脱膜机构连接底盘。

3、作为本发明的一种优选技术方案,水冷空心环采用换热效果好的材料,且其内部设置有冷却液。

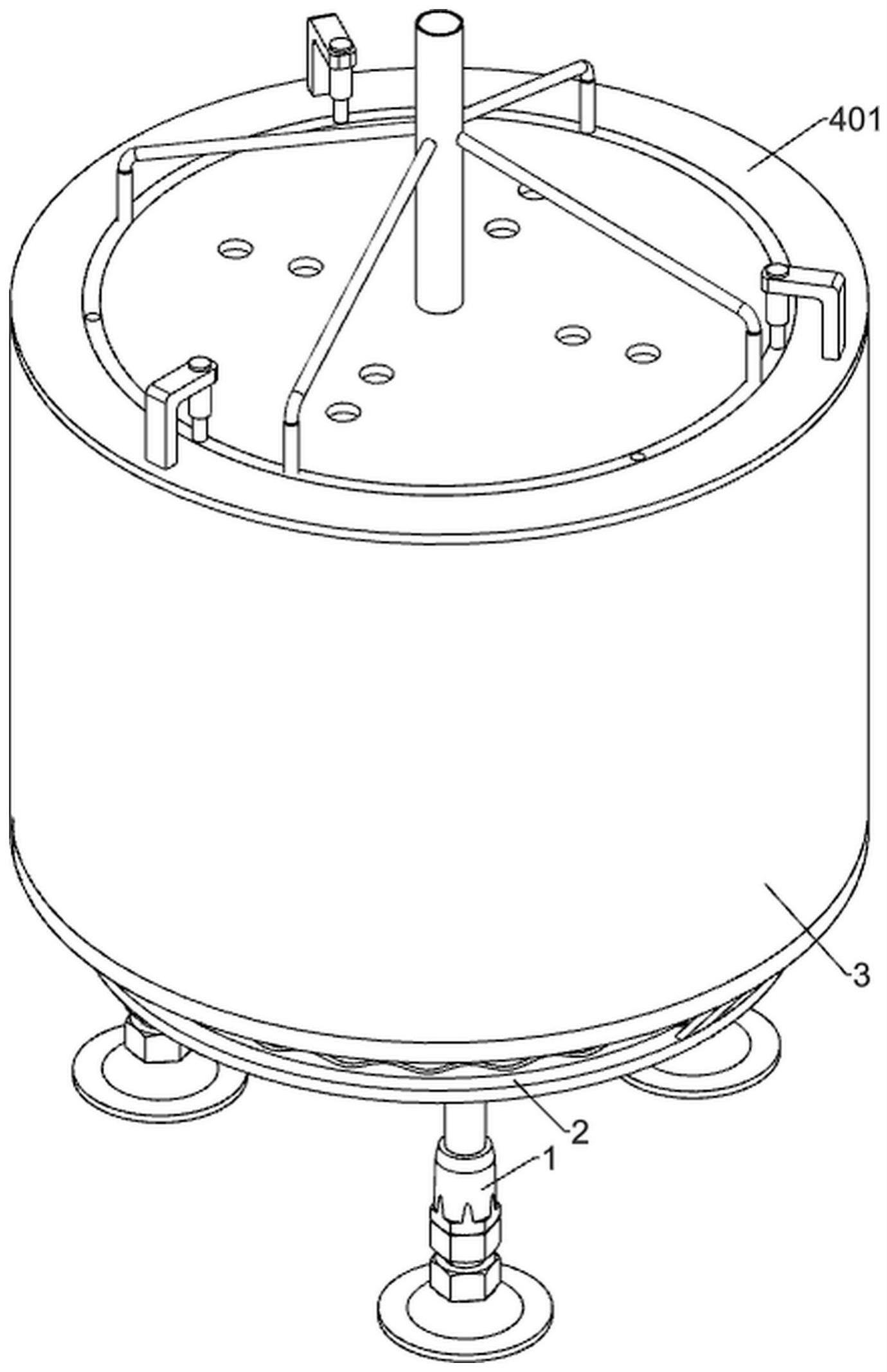

4、作为本发明的一种优选技术方案,上模具机构包括有上模具外环、连接环、上模具内环、进料管、分料管、第一弹性件和脱模块;下模具上表面设置有上模具外环;上模具外环上表面固接有三个呈环形阵列设置的第一弹性件;三个第一弹性件伸缩端固接有连接环;连接环内环面固接有上模具内环;上模具内环中心点连接有进料管;进料管上连通有四个呈环形阵列设置的分料管;四个分料管均与连接环连通;上模具内环下表面固接有若干个呈环形阵列设置的脱模块。

5、作为本发明的一种优选技术方案,上模具内环上开设有若干个用于排气散热的散热排气孔。

6、作为本发明的一种优选技术方案,下模具上开设有若干个环形阵列设置的脱模辅助孔,并且若干个脱模辅助孔的形状和位置与脱模块相契合。

7、作为本发明的一种优选技术方案,刮底机构包括有伺服电机、转动底环、扇叶、固定环、驱动件、连接板和刮刀;底盘中心安装有伺服电机;伺服电机输出端固接有转动底环;转动底环与下模具下侧转动连接;伺服电机输出端固接有三个呈环形阵列的扇叶;转动底环下表面固接有固定环;固定环上固接有三个呈环形阵列设置的驱动件;三个驱动件输出端各固接有一个连接板;三个连接板上各固接有两个刮刀;固定环连接辅助脱膜机构。

8、作为本发明的一种优选技术方案,辅助脱膜机构包括有波纹环、第二弹性件、连接杆和推块;底盘上表面固接有波纹环;固定环上固接有三个呈环形阵列设置的第二弹性件;三个第二弹性件上端各固接有一个推块;三个推块下表面各固接有一个连接杆;三个连接杆位于相邻第二弹性件的内侧,并且与固定环滑动连接。

9、作为本发明的一种优选技术方案,波纹环设置有若干个依次错位设置的波峰和波谷。

10、作为本发明的一种优选技术方案,若干个波峰的位置与产品下端成型的位置相对应。

11、作为本发明的一种优选技术方案,推块上表面设置有若干半圆形凸块。

12、本发明的有益效果:本发明实现了通过四个分料管,原料从四个分料管进入到注塑内腔,相比于现有注塑机的单进料口或双进料口的注塑方式,采用四进料口的方式,有效加快了注塑速率;

13、通过连接板带动相邻的两个刮刀向上运动,使得刮刀与下模具下表面接触,通过伺服电机带动刮刀逆时针和顺时针转动,由于每一个连接板上两个刮刀的分布位置为对称分布,并且刀刃方向为相反状态,在通过不同刀刃方向的刮刀对下模具下表面溢出的固化的原料进行刮落,从而便于脱模;

14、脱模时,由于波纹环设置有若干个依次错位设置的波峰和波谷因此,当连接杆在从波谷运动至波峰的过程中,连接杆在受到波峰的向上推动下,连接杆同步向上运动,进而通过连接杆带动推块向上运动,并且由于若干个波峰的位置与产品下端成型的位置相对应,进而在推块向上运动时,推块准确的推动产品的弧形片向上运动,且推动距离较小,进而确保不会因为推动距离过长,导致产品上侧圆环与弧形片的连接部位发生断裂,起到辅助脱模的效果。

技术特征:

1.一种汽车塑料配件自动注塑成型机,包括有支脚(1)和底盘(2);支脚(1)设置有三个;三个支脚(1)上表面安装有底盘(2);其特征是,还包括有下模具(3)、水冷空心环(4)、脱模产品(5)、上模具机构、刮底机构和辅助脱膜机构;底盘(2)上侧安装有下模具(3);下模具(3)内环面设置有用于进行水冷降温的水冷空心环(4);下模具(3)上侧设置有用于与下模具(3)相互配合,对产品(5)注塑成型的上模具机构;下模具(3)下侧设置有用于对产品(5)进行刮底,清理溢出物料的刮底机构;刮底机构上安装有用于将产品(5)从下模具(3)内无损脱模的辅助脱膜机构;刮底机构连接底盘(2);辅助脱膜机构连接底盘(2)。

2.根据权利要求1所述的一种汽车塑料配件自动注塑成型机,其特征是,水冷空心环(4)采用换热效果好的材料,且其内部设置有冷却液。

3.根据权利要求1所述的一种汽车塑料配件自动注塑成型机,其特征是,上模具机构包括有上模具外环(401)、连接环(402)、上模具内环(403)、进料管(404)、分料管(405)、第一弹性件(406)和脱模块(407);下模具(3)上表面设置有上模具外环(401);上模具外环(401)上表面固接有三个呈环形阵列设置的第一弹性件(406);三个第一弹性件(406)伸缩端固接有连接环(402);连接环(402)内环面固接有上模具内环(403);上模具内环(403)中心点连接有进料管(404);进料管(404)上连通有四个呈环形阵列设置的分料管(405);四个分料管(405)均与连接环(402)连通;上模具内环(403)下表面固接有若干个呈环形阵列设置的脱模块(407)。

4.根据权利要求3所述的一种汽车塑料配件自动注塑成型机,其特征是,上模具内环(403)上开设有若干个用于排气散热的散热排气孔(40301)。

5.根据权利要求3所述的一种汽车塑料配件自动注塑成型机,其特征是,下模具(3)上开设有若干个环形阵列设置的脱模辅助孔(301),并且若干个脱模辅助孔(301)的形状和位置与脱模块(407)相契合。

6.根据权利要求3所述的一种汽车塑料配件自动注塑成型机,其特征是,刮底机构包括有伺服电机(501)、转动底环(502)、扇叶(503)、固定环(504)、驱动件(505)、连接板(506)和刮刀(507);底盘(2)中心安装有伺服电机(501);伺服电机(501)输出端固接有转动底环(502);转动底环(502)与下模具(3)下侧转动连接;伺服电机(501)输出端固接有三个呈环形阵列的扇叶(503);转动底环(502)下表面固接有固定环(504);固定环(504)上固接有三个呈环形阵列设置的驱动件(505);三个驱动件(505)输出端各固接有一个连接板(506);三个连接板(506)上各固接有两个刮刀(507);固定环(504)连接辅助脱膜机构。

7.根据权利要求6所述的一种汽车塑料配件自动注塑成型机,其特征是,辅助脱膜机构包括有波纹环(601)、第二弹性件(602)、连接杆(603)和推块(604);底盘(2)上表面固接有波纹环(601);固定环(504)上固接有三个呈环形阵列设置的第二弹性件(602);三个第二弹性件(602)上端各固接有一个推块(604);三个推块(604)下表面各固接有一个连接杆(603);三个连接杆(603)位于相邻第二弹性件(602)的内侧,并且与固定环(504)滑动连接。

8.根据权利要求7所述的一种汽车塑料配件自动注塑成型机,其特征是,波纹环(601)设置有若干个依次错位设置的波峰(60101)和波谷(60102)。

9.根据权利要求7所述的一种汽车塑料配件自动注塑成型机,其特征是,若干个波峰(60101)的位置与产品(5)下端成型的位置相对应。

10.根据权利要求9所述的一种汽车塑料配件自动注塑成型机,其特征是,推块(604)上表面设置有若干半圆形凸块。

技术总结

本发明涉及注塑领域,尤其涉及一种汽车塑料配件自动注塑成型机。要解决的问题是:现有模具存在少量原料外溢,固化成型后,产品无法顺利从模具内取出,注塑产品的连接部位较为脆弱,容易出现开裂和断裂。本发明的技术方案为:一种汽车塑料配件自动注塑成型机,包括有支脚和底盘等;支脚设置有三个;三个支脚上表面安装有底盘。本发明实现了通过四个分料管,原料从四个分料管进入到注塑内腔,相比于现有注塑机的单进料口或双进料口的注塑方式,采用四进料口的方式,有效加快了注塑速率。

技术研发人员:李建光

受保护的技术使用者:安徽禾瑞汽车科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!