一种钢丝网骨架复合管电熔连接方法与流程

本法明涉及一种钢丝网骨架复合管电熔连接方法,属于复合管的连接方法。

背景技术:

1、目前,两个钢丝网骨架复合管拼成一个整体时,一般通过热熔承插连接方式,热熔承插连接利用到电容管件或者承插接头,电容管件或者承插接头的存在,优化连接处的强度。

2、例如,申请号为201110155777.1的中国专利公布了一种超高分子量聚乙烯钢丝网骨架复合管电熔电熔连接方法,所述的复合管的结构由超高分子聚乙烯内管、钢丝网骨架和高密度聚乙烯外层组成。所述的方式包含以下步骤:a剥离出超高分子聚乙烯内管,使超高分子聚乙烯内管暴露一段预先设置长度的预熔融段,然后将所需要连接的两根复合管放在热熔夹具上,每根管材另一端用管支架托起至同一水平面;b切平所述预熔融段的预熔融面,确保两个预熔融面能够充分吻合,c将电加热板置于两个预熔融面中间,接通电源使电加热板升温至预设加热温度后同时与两个预熔融面紧密接触预热,所述的预热在预热压力下进行,在预热和预热压力同时作用下,预熔融段的端部形成一段预热卷边,当预热卷边高度达到预设预热卷边高度后进行熔融加热,熔融加热按预设熔融加热时间加热所述的预熔融面直至熔融,所述的熔融加热在熔融压力下进行:d抽掉电加热板使处于熔融状态的两个预熔融面紧密接触并增压,所述的抽掉电加热板,使得处于熔融状态的两个预熔融面紧密接触的操作时间称为切换时间,所述切换时间小于最大允许切换时间,所述的增压按预设增压时间并在预设增压压力下进行:e对步骤d中的处于熔融状态的紧密接触的预熔融面按预设冷却时间进行冷却;f将复合管放入电熔管件内;g接通步骤 f中的电熔管件的电源并加热所述高密度聚乙烯外层至熔融状态;h冷却步骤 g中的复合管的高密度聚乙烯外层。该方法,在原材料方面,不仅需要钢丝网骨架复合管,还需要电熔管件,材料成本高,在工艺上,需要步骤c以及步骤g中两道热熔步骤,复合管连接效率较低,需要提升。

3、申请号为202020301808 .4的中国专利公布了钢丝网骨架复合管承插接头、热熔承插模具和注塑模具,利用承插接头的承插段将钢丝管内外壁同时熔融密封,不仅通过增加接头熔融面积的方式增加了该连接的密封性和承压能力,同时避免了钢丝管穿水的问题。使用热熔承插模具将两个钢丝网骨架复合管热熔连接时,同样需要除钢丝网骨架复合管之外的承插接头,材料成本高,两个钢丝网骨架复合管均需要一道热熔工序与承插接头连接,复合管连接效率较低。

技术实现思路

1、针对现有技术的不足之处,本发明提供一种钢丝网骨架复合管电熔连接方法, 采用一次热熔工艺,将两个复合管的聚乙烯内管相互连接以及将两个复合管的聚乙烯外管相互连接,无需用到电容管件或者承插接头,同时解决了现有技术中材料成本高、复合管连接效率较低的技术问题。

2、一种钢丝网骨架复合管电熔连接方法,用于连接复合管一以及复合管二,所述复合管一以及复合管二均包括聚乙烯内管、钢丝网骨架、聚乙烯外管,所述方法包括如下步骤:

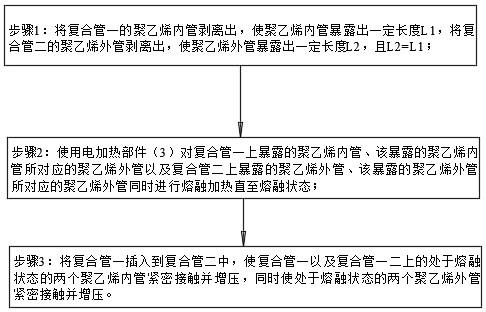

3、步骤1:将复合管一的聚乙烯内管剥离出,使聚乙烯内管暴露出一定长度l1,将复合管二的聚乙烯外管剥离出,使聚乙烯外管暴露出一定长度l2,且l2=l1;

4、步骤2:使用电加热部件对复合管一上暴露的聚乙烯内管、该暴露的聚乙烯内管所对应的聚乙烯外管以及复合管二上暴露的聚乙烯外管、该暴露的聚乙烯外管所对应的聚乙烯外管同时进行熔融加热直至熔融状态;

5、步骤3:将复合管一插入到复合管二中,使复合管一以及复合管一二上的处于熔融状态的两个聚乙烯内管紧密接触并增压,同时使处于熔融状态的两个聚乙烯外管紧密接触并增压。

6、优选的,步骤3中,复合管一在插入到复合管二的过程中保持同轴。

7、优选的,所述电加热部件包括基圈、设置在所述基圈外侧的并与所述基圈连接的外加热圈、设置在所述基圈内侧的并与所述基圈相连接的内加热圈,所述基圈与所述钢丝网骨架轴向重合,外加热圈用于对复合管一以及复合管二的聚乙烯外管进行熔融加热,所述内加热圈用于对复合管一以及复合管二的聚乙烯内管进行熔融加热。

8、优选的,所述基圈为由碳纤维或者陶瓷纤维或者氮化硅制成。

9、优选的,所述基圈的一端延伸至外加热圈的轴向外侧,所述基圈的另一端延伸至内加热圈的轴向外侧;

10、步骤1中将复合管一的聚乙烯内管剥离出时,还使得聚乙烯外管的轴向端面突出于所述钢丝网骨架的轴向端面,将复合管二的聚乙烯外管剥离出时,还使聚乙烯内管的轴向端面突出于所述钢丝网骨架的轴向端面。

11、优选的,步骤2中,复合管一上的聚乙烯内管熔融时向径向内侧方向形成内热卷边,复合管二上的聚乙烯外管熔融时向径向外侧方向形成外热卷边。

12、优选的,所述l1的长度为20-30mm。

13、综上所述,本发明具有以下有益效果:

14、1:本发明,将两个复合管的聚乙烯内管相互连接以及将两个复合管的聚乙烯外管相互连接,无需用到电容管件或者承插接头,且采用一次热熔工艺,同时解决了现有技术中材料成本高、复合管连接效率较低的技术问题。

技术特征:

1.一种钢丝网骨架复合管电熔连接方法,用于连接复合管一以及复合管二,所述复合管一以及复合管二均包括聚乙烯内管、钢丝网骨架、聚乙烯外管,其特征在于,所述方法包括如下步骤:

2.根据权利要求1所述的一种钢丝网骨架复合管电熔连接方法 ,其特征在于,步骤3中,复合管一在插入到复合管二的过程中保持同轴。

3.根据权利要求1所述的一种钢丝网骨架复合管电熔连接方法 ,其特征在于,所述电加热部件(3)包括基圈(31)、设置在所述基圈(31)外侧的并与所述基圈(31)连接的外加热圈(32)、设置在所述基圈(31)内侧的并与所述基圈(31)相连接的内加热圈(33),所述基圈(31)与所述钢丝网骨架轴向重合,外加热圈(32)用于对复合管一以及复合管二的聚乙烯外管进行熔融加热,所述内加热圈(33)用于对复合管一以及复合管二的聚乙烯内管进行熔融加热。

4.根据权利要求3所述的一种钢丝网骨架复合管热熔装置,其特征在于,所述基圈(31)为由碳纤维或者陶瓷纤维或者氮化硅制成。

5.根据权利要求3所述的一种钢丝网骨架复合管热熔装置,其特征在于,所述基圈(31)的一端延伸至外加热圈(32)的轴向外侧,所述基圈(31)的另一端延伸至内加热圈(33)的轴向外侧;

6.根据权利要求1所述的一种钢丝网骨架复合管电熔连接方法 ,其特征在于,步骤2中,复合管一上的聚乙烯内管熔融时向径向内侧方向形成内热卷边,复合管二上的聚乙烯外管熔融时向径向外侧方向形成外热卷边。

7.根据权利要求1所述的一种钢丝网骨架复合管热熔装置,其特征在于,所述l1的长度为20-30mm。

技术总结

一种钢丝网骨架复合管电熔连接方法,用于连接复合管一以及复合管二,所述复合管一以及复合管二均包括聚乙烯内管、钢丝网骨架、聚乙烯外管,所述方法包括如下步骤:步骤1:将复合管一的聚乙烯内管剥离出,使聚乙烯内管暴露出一定长度L1,将复合管二的聚乙烯外管剥离出,使聚乙烯外管暴露出一定长度L2,且L2=L1;步骤2:使用电加热部件对复合管一上暴露的聚乙烯内管、该暴露的聚乙烯内管所对应的聚乙烯外管以及复合管二上暴露的聚乙烯外管、该暴露的聚乙烯外管所对应的聚乙烯外管同时进行熔融加热直至熔融状态;步骤3:将复合管一插入到复合管二中,使复合管一以及复合管一二上的处于熔融状态的两个聚乙烯内管紧密接触并增压,同时使处于熔融状态的两个聚乙烯外管紧密接触并增压。采用一次热熔工艺,将两个复合管的聚乙烯内管相互连接以及将两个复合管的聚乙烯外管相互连接,无需用到电容管件或者承插接头,同时解决了现有技术中材料成本高、复合管连接效率较低的技术问题。

技术研发人员:陆群伟,孙俊,吴邢彦,查海

受保护的技术使用者:浙江瑞美生态建设股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!