一种具有自动脱模机构的注塑模具的制作方法

本发明涉及注塑模具,具体为一种具有自动脱模机构的注塑模具。

背景技术:

1、注塑模具是一种生产塑胶制品的工具,也是赋予塑胶制品完整结构和精确尺寸的工具,注塑成型是批量生产某些形状复杂部件时用到的一种加工方法,具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品,注塑模具广泛应用于各个领域,包括汽车、电子、家电、玩具、医疗器械等行业。它对于生产各种塑胶制品,如塑料瓶、塑料盘、塑料玩具等都起着至关重要的作用。

2、现有的注塑模具在开模时,通常需要人工手动将注塑成型后的产品从模具中取出来,这种方式不仅效率低下,操作过程费时费力,而且容易导致产品损坏和人员受伤,不仅严重影响了生产效率,而且存在一定的安全隐患,给工作人员增加了一定的劳动负担,特别是在生产大规模的产品时,这一缺陷更加凸显。因此,我们提出一种具有自动脱模机构的注塑模具。

技术实现思路

1、本发明的目的在于提供一种具有自动脱模机构的注塑模具,以解决上述背景技术中提出现有的注塑模具在开模时,通常需要人工手动将注塑成型后的产品从模具中取出来,这种方式不仅效率低下,操作过程费时费力,而且容易导致产品损坏和人员受伤,不仅严重影响了生产效率,而且存在一定的安全隐患,给工作人员增加了一定的劳动负担,特别是在生产大规模的产品时,这一缺陷更加凸显的问题。

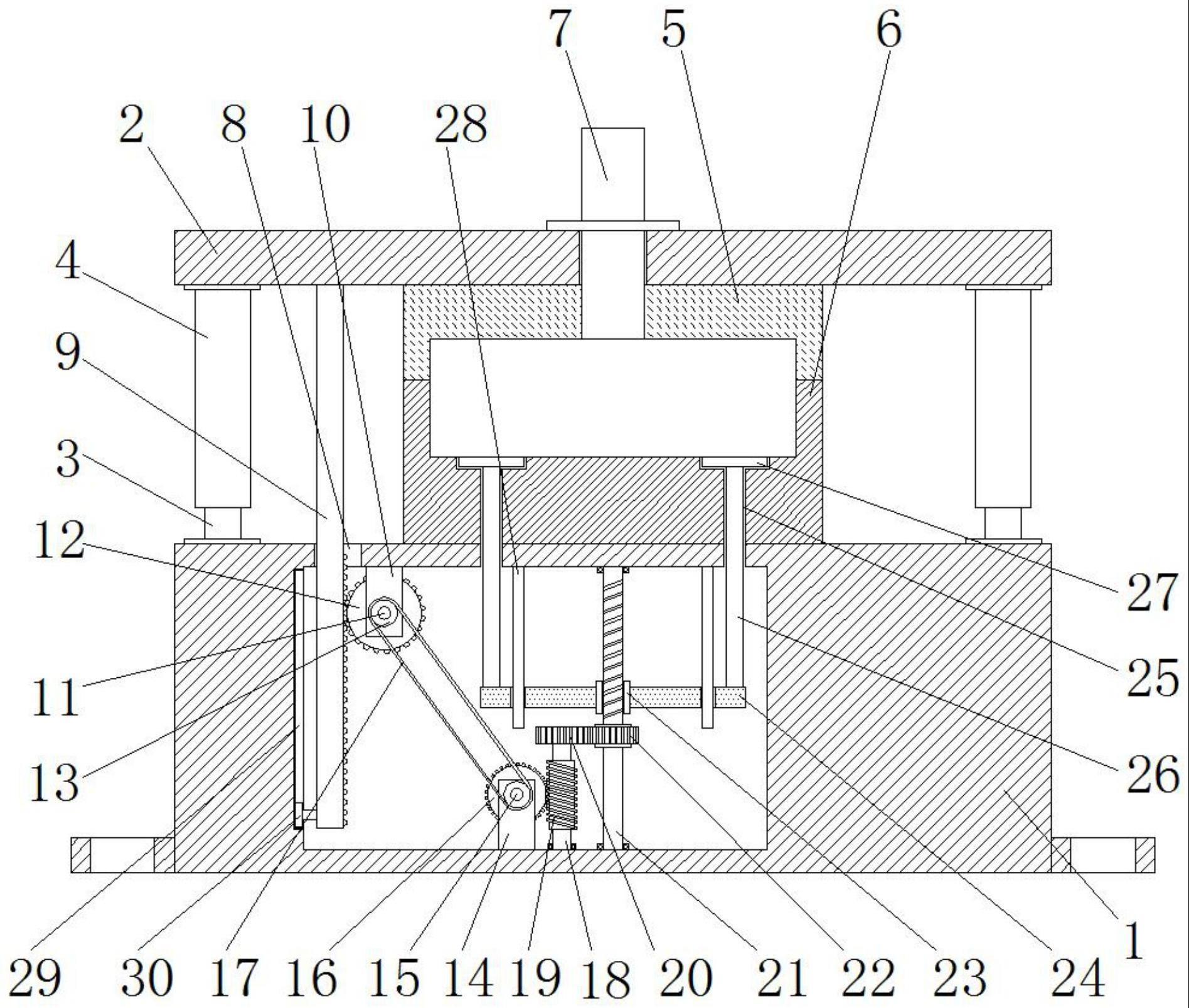

2、为实现上述目的,本发明提供如下技术方案:一种具有自动脱模机构的注塑模具,包括底座,所述底座的内部开设有空腔,所述底座的上端设置有顶板,所述顶板底部的中心与底座顶部的中心分别固定安装有动模和定模,所述动模的底部与定模的顶部接触,所述底座顶部的靠一侧位置开设有凹槽,所述顶板的底部对应凹槽的上端固定连接有齿板,所述齿板的底部贯穿凹槽并延伸至底座的内部,所述底座内顶部的靠一侧位置固定连接有两个第一支撑板,两个第一支撑板为前后设置,两个第一支撑板之间的靠底部位置活动连接有第一轴杆,所述第一轴杆的表面对应两个第一支撑板之间固定安装有第一齿轮,所述底座内底部的靠中心位置固定连接有两个第二支撑板,两个第二支撑板为前后设置,两个第二支撑板之间的靠顶部位置活动连接有第二轴杆,所述第一轴杆与第二轴杆的前端分别贯穿至第一支撑板和第二支撑板的外部,所述第一轴杆与第二轴杆的前表面均固定安装有皮带轮,两个皮带轮通过皮带传动连接,所述第二轴杆的表面对应两个第二支撑板之间固定安装有蜗轮,所述底座的内部对应第二支撑板的一侧设置有转杆,所述转杆表面的中心固定安装有蜗杆,所述蜗杆的一侧设置有螺纹杆,所述转杆的顶部与螺纹杆表面的靠中心位置分别固定安装有第二齿轮和第三齿轮,所述螺纹杆的表面对应第三齿轮的上端螺纹连接有内螺纹块,所述内螺纹块的外壁固定安装有活动板,所述定模内腔底部的靠四角位置均开设有t字槽,四个t字槽的内部均设置有推块,所述活动板顶部的靠四角位置均固定连接有推杆,四个推杆的上端分别贯穿至四个t字槽的内部并与四个推块的底部固定连接。

3、与现有技术相比,本发明的有益效果是:

4、该具有自动脱模机构的注塑模具,通过齿板、第一齿轮、皮带轮、蜗轮、皮带、蜗杆、第二齿轮、螺纹杆、第三齿轮、内螺纹块、活动板、推杆和推块的设计,在注塑完成后,注塑模具开模时,通过齿板向上移动并啮合第一齿轮转动,从而通过皮带的传动使蜗轮啮合蜗杆转动,进而通过第二齿轮啮合第三齿轮使螺纹杆转动,通过内螺纹块与螺纹块螺纹连接,从而使活动板通过推杆带动推块将注塑成型后的产品从定模向上推动,从而使该注塑模具具备了在开模的过程中通过一系列的传动结构对产品进行自动脱模的功能,可以快速、自动地将产品从模具中取出,避免了传统手工操作的时间浪费和人力成本,显著提高了生产效率,避免了手工操作可能造成的产品损坏,提高了产品的品质和一致性。

技术特征:

1.一种具有自动脱模机构的注塑模具,包括底座(1),其特征在于:所述底座(1)的内部开设有空腔,所述底座(1)的上端设置有顶板(2),所述顶板(2)底部的中心与底座(1)顶部的中心分别固定安装有动模(5)和定模(6),所述动模(5)的底部与定模(6)的顶部接触,所述底座(1)顶部的靠一侧位置开设有凹槽(8),所述顶板(2)的底部对应凹槽(8)的上端固定连接有齿板(9),所述齿板(9)的底部贯穿凹槽(8)并延伸至底座(1)的内部,所述底座(1)内顶部的靠一侧位置固定连接有两个第一支撑板(10),两个第一支撑板(10)为前后设置,两个第一支撑板(10)之间的靠底部位置活动连接有第一轴杆(11),所述第一轴杆(11)的表面对应两个第一支撑板(10)之间固定安装有第一齿轮(12),所述底座(1)内底部的靠中心位置固定连接有两个第二支撑板(14),两个第二支撑板(14)为前后设置,两个第二支撑板(14)之间的靠顶部位置活动连接有第二轴杆(15),所述第一轴杆(11)与第二轴杆(15)的前端分别贯穿至第一支撑板(10)和第二支撑板(14)的外部,所述第一轴杆(11)与第二轴杆(15)的前表面均固定安装有皮带轮(13),两个皮带轮(13)通过皮带(17)传动连接,所述第二轴杆(15)的表面对应两个第二支撑板(14)之间固定安装有蜗轮(16),所述底座(1)的内部对应第二支撑板(14)的一侧设置有转杆(18),所述转杆(18)表面的中心固定安装有蜗杆(19),所述蜗杆(19)的一侧设置有螺纹杆(21),所述转杆(18)的顶部与螺纹杆(21)表面的靠中心位置分别固定安装有第二齿轮(20)和第三齿轮(22),所述螺纹杆(21)的表面对应第三齿轮(22)的上端螺纹连接有内螺纹块(23),所述内螺纹块(23)的外壁固定安装有活动板(24),所述定模(6)内腔底部的靠四角位置均开设有t字槽(25),四个t字槽(25)的内部均设置有推块(27),所述活动板(24)顶部的靠四角位置均固定连接有推杆(26),四个推杆(26)的上端分别贯穿至四个t字槽(25)的内部并与四个推块(27)的底部固定连接。

2.根据权利要求1所述的一种具有自动脱模机构的注塑模具,其特征在于:所述底座(1)顶部的靠四角位置均固定安装有导杆(3),所述顶板(2)底部的靠四角位置均固定安装有导杆(3),四个导杆(3)的上端分别贯穿至四个导套(4)的内部并与导套(4)的内壁滑动连接。

3.根据权利要求1所述的一种具有自动脱模机构的注塑模具,其特征在于:所述动模(5)通过其顶部中心开设的注塑口固定连通有注塑管(7),所述注塑管(7)的上端贯穿至顶板(2)的外部。

4.根据权利要求1所述的一种具有自动脱模机构的注塑模具,其特征在于:所述第一齿轮(12)的一侧与齿板(9)一侧底部设置的直齿啮合连接,所述蜗轮(16)的一侧与蜗杆(19)的表面啮合连接,所述第二齿轮(20)与第三齿轮(22)相对的一侧啮合连接。

5.根据权利要求1所述的一种具有自动脱模机构的注塑模具,其特征在于:所述转杆(18)的底部与底座(1)内底部靠中心位置固定安装的轴承活动连接,所述螺纹杆(21)的顶部和底部分别与底座(1)内顶部和内底部靠一侧位置固定安装的轴承活动连接。

6.根据权利要求1所述的一种具有自动脱模机构的注塑模具,其特征在于:所述底座(1)内壁的一侧开设有滑动槽(29),所述齿板(9)一侧的底部固定连接有滑动块(30),所述滑动块(30)的一端延伸至滑动槽(29)的内部并与滑动槽(29)的内壁滑动连接。

7.根据权利要求1所述的一种具有自动脱模机构的注塑模具,其特征在于:所述底座(1)的内顶部对应活动板(24)的上端固定安装有四个滑杆(28),四个滑杆(28)的下端均贯穿至活动板(24)的外部。

8.根据权利要求1所述的一种具有自动脱模机构的注塑模具,其特征在于:所述底座(1)前表面的靠一侧位置通过螺丝固定安装有盖板(31),所述底座(1)两侧的底部均固定安装有安装块,安装块的顶部开设有安装孔。

技术总结

本发明公开了一种具有自动脱模机构的注塑模具,包括底座,所述底座的内部开设有空腔,所述底座的上端设置有顶板,所述顶板底部的中心与底座顶部的中心分别固定安装有动模和定模,所述动模的底部与定模的顶部接触。该具有自动脱模机构的注塑模具,通过齿板、第一齿轮、皮带轮、蜗轮、皮带、蜗杆、第二齿轮、螺纹杆、第三齿轮、内螺纹块、活动板、推杆和推块的设计,在注塑完成后,注塑模具开模时,通过齿板向上移动并啮合第一齿轮转动,从而通过皮带的传动使蜗轮啮合蜗杆转动,进而通过第二齿轮啮合第三齿轮使螺纹杆转动,通过内螺纹块与螺纹块螺纹连接,从而使活动板通过推杆带动推块将注塑成型后的产品从定模向上推动。

技术研发人员:龚贵彰

受保护的技术使用者:昆山亿晟力精密模具有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!