一种轻量型汽车门板装饰条的注塑模具的制作方法

本发明涉及汽车内饰件注塑领域,尤其涉及一种轻量型汽车门板装饰条的注塑模具。

背景技术:

1、随着汽车工业的不断发展,汽车材料的研究和应用也受到越来越多的关注,传统的汽车内饰材料主要是塑料和皮革,虽然美观,但不够环保,且加工工艺复杂、成本高。

2、麻纤维是苎麻、亚麻、汉麻(大麻)、黄麻、洋麻等为代表的韧皮纤维,和剑麻为代表的叶类纤维,具有长度大、比强度和比模量高等优点,这些纤维通常都可以继续加工成为连续纱线,用作复合材料的单向增强纤维、增强织物或非织造材料等,麻纤维具有轻质、高强度、耐磨、易清洁、低碳环保等优势,逐渐成为汽车领域的研究热点;

3、毛毡结构性能稳定,不易松散,富有弹性,且具备良好的隔热、隔音性能,将麻纤维和毛毡材料与热塑性聚合物结合可以做出纤维增强复合材料零件,例如:汽车座椅、门板等内饰件;不仅可以满足汽车内饰件的机械性能、机械强度,还可以进一步提高汽车的舒适度、轻量化和环保性。

技术实现思路

1、为了解决现有技术的不足,本发明的目的在于提供一种轻量型汽车门板装饰条的注塑模具。

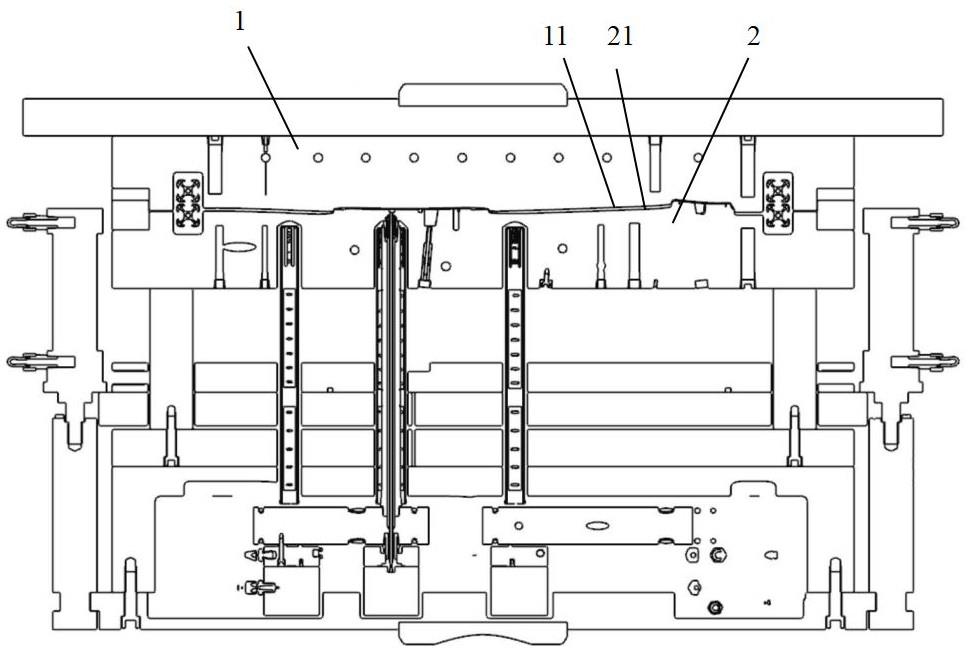

2、为了实现上述目的,本发明是通过以下技术方案实现的:一种轻量型汽车门板装饰条的注塑模具,包括前模和后模,前模板上设置型腔,后模板上设置矩形型材夹具和型芯,所述矩形型材夹具的四个边框位于型芯的外侧,所述型芯四周边缘处设置凸刀,所述型腔四周边缘处设置有与凸刀相对应的凹槽,所述凸刀与凹槽四周零度贴紧插穿,形成刃口,所述型芯上设置若干个进胶口,每个进胶口两侧连接过胶凹槽,若干条过胶凹槽相连构成蜂窝状过胶通道,所述型芯上还设置若干个与过胶凹槽连接的装配结构成型槽,所述过胶凹槽的顶部两侧凸起、高于型芯表面,前模板和后模板合模时,该凸起位置对装饰基板背面进行按压,在装饰基板的背面成型若干条封胶凹槽。

3、所述装饰基板包括从外层往下依次层叠的麻纤维层和毛毡层,所述麻纤维层片材和毛毡层片材由矩形型材夹具定位夹紧,送入烘烤箱内加热后挂在后模板上,由前模板和后模板合模模压、模切成型,所述毛毡层的背面连接由若干条过胶凹槽和若干个装配结构成型槽注塑成型的立式加强筋和立式装配结构,若干条立式加强筋相连构成蜂窝状加强筋。

4、所述矩形型材夹具包括:上型材夹框和下型材夹框,所述上型材夹框、下型材夹框、麻纤维层片材和毛毡层片材均设置片材定位孔和导向孔,所述麻纤维层片材和毛毡层片材上下平铺在上型材夹框和下型材夹框中间,通过片材定位孔和导向孔彼此上下对齐,定位销插入片材定位孔将片材精准定位,所述上型材夹框和下型材夹框两侧通过夹框定位销实现夹框上下精准对其定位,再通过螺纹压钳将上型材夹框和下型材夹框压紧,对片材进行预压,所述后模板上设置导向柱,将矩形型材夹具挂于后模板一侧过程中,导向柱插入导向孔中进行悬挂导向。

5、所述前模板的四角对称设置反顶弹簧,开模时,所述反顶弹簧将矩形型材夹具的四个角向后模板一侧进行反顶。

6、由于装饰基板的材料特性,合模模切时,前模板和后模板的模温差须控制在20℃-30℃之间。

7、所述型腔和型芯的周圈刃入方向须与模具开、合模方向平行,以保证型腔和型芯四周零度贴紧插穿的同步性、一致性。

8、所述装饰基板的分型线必须在其轮廓的最外边缘,以确保分型后后模板不出现薄钢;且装饰基板轮廓的最外边缘与脱模方向角度须大于7°,以保证装饰基板脱模不被拉伤。

9、所述前模板和后模板上分别设置前模水路和后模水路,所述前模水路和后模水路均随刃口延伸排布。

10、与现有技术相比,本发明的有益效果是:以“低碳环保”为目标,本次开发了一种以麻纤维层和毛毡层为基板的门板装饰条以及对应模具,产品满足汽车内饰件机械性能、强度的同时又具备很好的舒适度、轻量化和环保性,采用本次设计的模具一次成型制作而成,利用型材夹具固定麻纤维层和毛毡层,放入烘烤箱加热,使其具背良好的随形性,再将其放入模具中模切成型,通过后模板反向注胶,塑胶熔料与毛毡层贴合成型产品,模具结构设计合理、结构巧妙,模具生产工艺简便、成本低、效率高。

技术特征:

1.一种轻量型汽车门板装饰条的注塑模具,包括前模和后模,其特征在于,前模板(1)上设置型腔(11),后模板(2)上设置矩形型材夹具(3)和型芯(21),所述矩形型材夹具(3)的四个边框位于型芯(21)的外侧,所述型芯(21)四周边缘处设置凸刀(211),所述型腔(11)四周边缘处设置有与凸刀(211)相对应的凹槽(111),所述凸刀(211)与凹槽(111)四周零度贴紧插穿,形成刃口,所述型芯(21)上设置若干个进胶口(212),每个进胶口(212)两侧连接过胶凹槽(213),若干条过胶凹槽(213)相连构成蜂窝状过胶通道,所述型芯(21)上还设置若干个与过胶凹槽(213)连接的装配结构成型槽(214),所述过胶凹槽(213)的顶部两侧凸起、高于型芯(21)表面,前模板(1)和后模板(2)合模时,该凸起位置对装饰基板(4)背面进行按压,在装饰基板(4)的背面成型若干条封胶凹槽(421)。

2.根据权利要求1所述的一种轻量型汽车门板装饰条的注塑模具,其特征在于,所述装饰基板(4)包括从外层往下依次层叠的麻纤维层(41)和毛毡层(42),所述麻纤维层(41)片材和毛毡层(42)片材由矩形型材夹具(3)定位夹紧,送入烘烤箱内加热后挂在后模板(2)上,由前模板(1)和后模板(2)合模模压、模切成型,所述毛毡层(42)的背面连接由若干条过胶凹槽(213)和若干个装配结构成型槽(214)注塑成型的立式加强筋(43)和立式装配结构(44),若干条立式加强筋(43)相连构成蜂窝状加强筋。

3.根据权利要求2所述的一种轻量型汽车门板装饰条的注塑模具,其特征在于,所述矩形型材夹具(3)包括:上型材夹框(31)和下型材夹框(32),所述上型材夹框(31)、下型材夹框(32)、麻纤维层(41)片材和毛毡层(42)片材均设置片材定位孔(33)和导向孔(34),所述麻纤维层(41)片材和毛毡层(42)片材上下平铺在上型材夹框(31)和下型材夹框(32)中间,通过片材定位孔(33)和导向孔(34)彼此上下对齐,定位销(35)插入片材定位孔(33)将片材精准定位,所述上型材夹框(31)和下型材夹框(32)两侧通过夹框定位销(36)实现夹框上下精准对其定位,再通过螺纹压钳(37)将上型材夹框(31)和下型材夹框(32)压紧,对片材进行预压,所述后模板(2)上设置导向柱(22),将矩形型材夹具(3)挂于后模板(2)一侧过程中,导向柱(22)插入导向孔(34)中进行悬挂导向。

4.根据权利要求3所述的一种轻量型汽车门板装饰条的注塑模具,其特征在于,所述前模板(1)的四角对称设置反顶弹簧(12),开模时,所述反顶弹簧(12)将矩形型材夹具(3)的四个角向后模板(2)一侧进行反顶。

5.根据权利要求2所述的一种轻量型汽车门板装饰条的注塑模具,其特征在于,由于装饰基板(4)的材料特性,合模模切时,前模板(1)和后模板(2)的模温差须控制在20℃-30℃之间。

6.根据权利要求1所述的一种轻量型汽车门板装饰条的注塑模具,其特征在于,所述型腔(11)和型芯(21)的周圈刃入方向须与模具开、合模方向平行,以保证型腔(11)和型芯(21)四周零度贴紧插穿的同步性、一致性。

7.根据权利要求6所述的一种轻量型汽车门板装饰条的注塑模具,其特征在于,所述装饰基板(4)的分型线必须在其轮廓的最外边缘(45),以确保分型后后模板(2)不出现薄钢;且装饰基板(4)轮廓的最外边缘(45)与脱模方向角度须大于7°,以保证装饰基板(4)脱模不被拉伤。

8.根据权利要求7所述的一种轻量型汽车门板装饰条的注塑模具,其特征在于,所述前模板(1)和后模板(2)上分别设置前模水路和后模水路,所述前模水路和后模水路均随刃口延伸排布。

技术总结

本发明公开了一种轻量型汽车门板装饰条的注塑模具,该装饰基板由从外层往下依次层叠的麻纤维层和毛毡层构成,装饰基板的背面设有蜂窝状加强筋和若干个装配结构,由模内一次模压模切后注塑成型,成型产品满足汽车内饰件机械性能、强度的同时又具备很好的舒适度、轻量化和环保性,采用本次设计的模具一次成型制作而成,利用型材夹具固定麻纤维层和毛毡层,放入烘烤箱加热,使其具背良好的随形性,再将其放入模具中模切成型,通过后模板反向注胶,塑胶熔料与毛毡层贴合成型产品,模具结构设计合理、结构巧妙,模具生产工艺简便、成本低、效率高。

技术研发人员:孙峰,张斌,刘文松,罗洋,李宝泉

受保护的技术使用者:常源科技(天津)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!