一种基于CAE技术改善塑件翘曲变形的方法和装置与流程

本申请涉及汽车壳体零部件注塑加工领域,具体而言,涉及一种基于cae技术改善塑件翘曲变形的方法和装置。

背景技术:

1、在汽车零部件领域,塑料零部件(塑件)的比例迅速增加。在塑料零部件的生产加工过程中,翘曲变形是极为常见的质量缺陷。特别是某些具有抗震动,抗载荷要求的汽车零部件,需要额外添加增强塑料零部件强度的玻纤,这使得塑料零部件变形的因素越来越复杂,分析变形和减少翘曲量的难度也越来越大。

2、目前解决塑件翘曲问题的主流方法为两种:一、反变形法,即通过cae技术分析得出塑件翘曲变形的模拟数值,然后利用有限元数值模拟,正交实验等方法计算偏差百分比,校准数据,降低仿真误差,参照此数据对塑件进行的反变形的设计更改,从而降低塑件的翘曲量。然而cae技术分析结果有较大的误差,只能给出翘曲的大致方向,没有找到影响塑件翘曲的根本因素。行业上设计反变形仍主要依靠从业者的经验,具有较大的不确定性。二、最佳工艺参数法,即基于cae技术和正交分析,优化最佳工艺参数降低翘曲量。该方案只能在模具结构不变的前提下对塑件的翘曲进行优化,具有很大的局限性。而且正交分析法需要较大的样本量进行比较,时间成本高。

3、以上方法中,反变形法具有不确定性,最佳工艺参数法具有局限性且时间成本高。因此,现有方法无法高效且准确的解决塑件的翘曲问题。

技术实现思路

1、本申请实施例的目的在于提供一种基于cae技术改善塑件翘曲变形的方法和装置,用以解决了现有技术存在的上述问题,可高效且准确的解决塑件的翘曲问题。

2、第一方面,提供了一种基于cae技术改善塑件翘曲变形的方法,该方法可以包括:

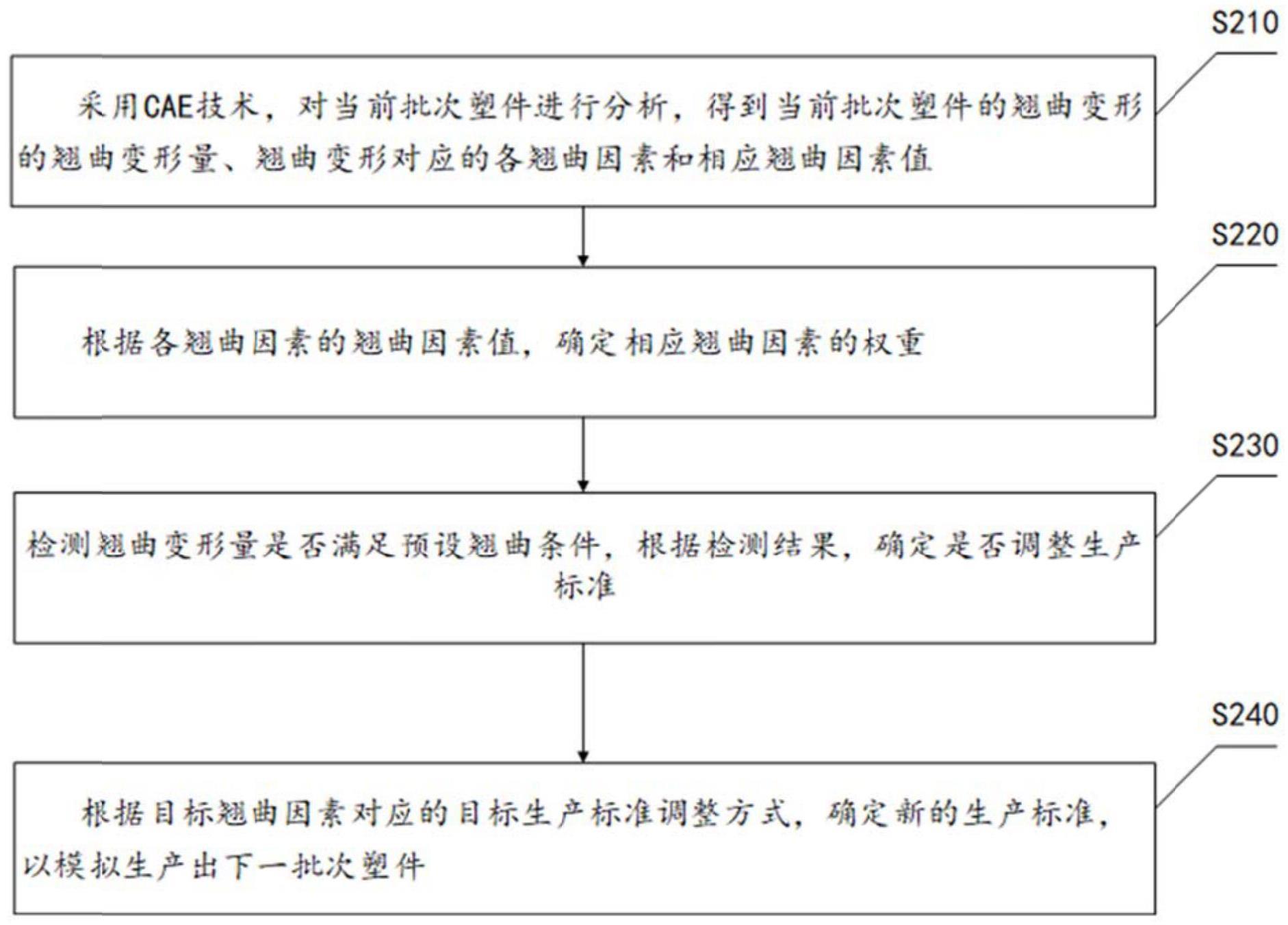

3、采用cae技术,对当前批次塑件进行分析,得到所述当前批次塑件的翘曲变形量、翘曲变形量对应的各翘曲因素和相应翘曲因素值;所述当前批次塑件是在当前生产标准利用实验模具模拟生产的;

4、根据所述各翘曲因素的翘曲因素值,确定相应翘曲因素的权重;

5、若所述翘曲变形量大于预设翘曲变形量,则获取各权重中满足预设权重条件的目标权重对应的目标翘曲因素;

6、根据所述目标翘曲因素对应的目标生产标准调整方式,确定新的生产标准,以模拟生产出下一批次塑件。

7、在一种可能的实现中,所述方法还包括:

8、若所述翘曲变形量不大于所述预设翘曲变形量,则确定模拟生产的所述塑件符合预期产品要求。

9、在一种可能的实现中,根据各翘曲因素的翘曲因素值,确定相应翘曲因素的权重,包括:

10、采用极差分析法,对所述各翘曲因素值中的最大位移值和最小位移值进行差值计算,得到各翘曲因素对应的综合位移值;

11、将各翘曲因素对应的综合位移值,确定为各翘曲因素的权重。

12、在一种可能的实现中,所述翘曲因素包括纤维配向效应位移、温度差异效应位移、区域收缩差异效应位移;

13、所述目标生产标准调整方式包括调整浇口规则、调整冷却规则和调整产品结构规则;

14、其中,所述调整浇口规则包括调整浇口类型、调整浇口大小、调整浇口位置和调整浇口数量中的一种或多种;

15、所述调整冷却规则包括调整水路大小、调整水路类型、调整水路排布方式和调整水路与型腔距离中的一种或多种;

16、所述调整产品结构规则为调整塑件的主壁厚、加强筋的位置和数量、增加溢流穴的一种或多种。

17、在一种可能的实现中,所述翘曲因素与生产标准调整方式的对应关系包括:

18、所述纤维配向效应位移与所述调整浇口规则的对应关系;

19、所述温度差异效应位移与所述调整冷却规则的对应关系;

20、所述区域收缩差异效应位移与所述调整产品结构规则的对应关系。

21、在一种可能的实现中,根据所述目标翘曲因素对应的目标生产标准调整方式,确定新的生产标准,以模拟生产出下一批次塑件,包括:

22、若达到预设最大模拟生产次数,且所述翘曲变形量大于所述预设翘曲变形量,则生成模拟生产异常的提示信息。

23、第二方面,提供了一种基于cae技术改善塑件翘曲变形的装置,该装置可以包括:

24、分析单元,用于采用cae技术,对当前批次塑件进行分析,得到所述当前批次塑件的翘曲变形量、翘曲变形量对应的各翘曲因素和相应翘曲因素值;所述当前批次塑件是在当前生产标准利用实验模具模拟生产的;

25、确定单元,用于根据所述各翘曲因素的翘曲因素值,确定相应翘曲因素的权重;

26、获取单元,用于若所述翘曲变形量大于预设翘曲变形量,则获取各权重中满足预设权重条件的目标权重对应的目标翘曲因素;

27、所述确定单元,还用于所述目标翘曲因素对应的目标生产标准调整方式,确定新的生产标准,以模拟生产出下一批次塑件。

28、第三方面,提供了一种电子设备,该电子设备包括处理器、通信接口、存储器和通信总线,其中,处理器,通信接口,存储器通过通信总线完成相互间的通信;

29、存储器,用于存放计算机程序;

30、处理器,用于执行存储器上所存放的程序时,实现上述第一方面中任一所述的方法步骤。

31、第四方面,提供了一种计算机可读存储介质,该计算机可读存储介质内存储有计算机程序,所述计算机程序被处理器执行时实现上述第一方面中任一所述的方法步骤。

32、本申请提供一种基于cae技术改善塑件翘曲变形的方法和装置,该方法包括采用cae技术,对当前批次塑件进行分析,得到当前批次塑件的翘曲变形量、翘曲变形量对应的各翘曲因素和相应翘曲因素值;当前批次塑件是在当前生产标准利用实验模具模拟生产的;根据各翘曲因素的翘曲因素值,确定相应翘曲因素的权重;若翘曲变形量大于预设翘曲变形量,则获取各权重中满足预设权重条件的目标权重对应的目标翘曲因素;根据目标翘曲因素对应的目标生产标准调整方式,确定新的生产标准,以模拟生产出下一批次塑件,该方法能够从模具结构,塑件结构等方面优化含有纤维壳体的塑料零件翘曲变形的解决方案,在准确高效的优化塑件翘曲变形的问题的同时,可有效的降低成本。

技术特征:

1.一种基于cae技术改善塑件翘曲变形的方法,其特征在于,所述方法包括:

2.如权利要求1所述的方法,其特征在于,所述方法还包括:

3.如权利要求1所述的方法,其特征在于,根据各翘曲因素的翘曲因素值,确定相应翘曲因素的权重,包括:

4.如权利要求1所述的方法,其特征在于,所述翘曲因素包括纤维配向效应位移、温度差异效应位移、区域收缩差异效应位移;

5.如权利要求4所述的方法,其特征在于,所述翘曲因素与生产标准调整方式的对应关系包括:

6.如权利要求1所述的方法,其特征在于,根据所述目标翘曲因素对应的目标生产标准调整方式,确定新的生产标准,以模拟生产出下一批次塑件,包括:

7.一种基于cae技术改善塑件翘曲变形的装置,其特征在于,所述装置包括:

8.权利要求7所述的装置,其特征在于,所述获取单元,还用于若所述翘曲变形量不大于所述预设翘曲变形量,则确定模拟生产的所述塑件符合预期产品要求。

9.一种电子设备,其特征在于,所述电子设备包括处理器、通信接口、存储器和通信总线,其中,处理器,通信接口,存储器通过通信总线完成相互间的通信;

10.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质内存储有计算机程序,所述计算机程序被处理器执行时实现权利要求1-6任一所述的方法步骤。

技术总结

本申请提供一种基于CAE技术改善塑件翘曲变形的方法和装置,该方法包括采用CAE技术,对当前批次塑件进行分析,得到当前批次塑件的翘曲变形量、翘曲变形量对应的各翘曲因素和相应翘曲因素值;根据各翘曲因素的翘曲因素值,确定相应翘曲因素的权重;若翘曲变形量大于预设翘曲变形量,则获取各权重中满足预设权重条件的目标权重对应的目标翘曲因素;根据目标翘曲因素对应的目标生产标准调整方式,确定新的生产标准,以模拟生产出下一批次塑件,该方法从模具结构,塑件结构等方面优化含有纤维壳体的塑件翘曲变形的解决方案,在准确高效的优化塑件翘曲变形的问题的同时,可有效的降低成本。

技术研发人员:赵崧棋

受保护的技术使用者:弗兰科希管件系统(常熟)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!