一种热塑性电阻焊接膜的制造方法与流程

本发明属于热塑性复合材料成形加工领域,具体涉及一种热塑性电阻焊接膜的制造方法。

背景技术:

1、高性能连续纤维增强热塑性复合材料由于具有较高的韧性、损伤容限、焊接性能、较高使用温度、存储及力学寿命和较短的加工周期等优点,在飞机上的应用显出了巨大的优越性。在国际上,多种高性能的连续纤维增强热塑性复合材料已在国外各类型的飞机上得到应用。其领域主要是直升机和战斗机的机身、机翼、尾翼、阻流板等部件;在商用飞机领域也得到广泛的应用,如g650飞机的舵面及尾翼部分采用大量的碳纤维增强热塑性复合材料。空中客车公司已在a340和a380飞机上使用了热塑性复合材料机翼前缘,减轻了飞机的结构重量及降低制造成本。尤其热塑性材料的性能特征在商用飞机主承力结构件中的地板梁、壁板类零件等。

2、目前,国际上研制的热塑性复合材料树脂基体主要以pps、pei、pes、peek、pekk为主,且连接构建以碳纤维和玻璃纤维增强为主要方向。热塑性复合材料焊接膜技术是未来航空航天复合材料结构件应用发展的方向,其热塑性复合材料构件具有优异抗冲击和耐高温性能在航空航天领域广泛的应用。因此热塑性电阻焊接膜制造技术是提高航空航天飞行器综合性能的技术保证。

技术实现思路

1、为解决热塑性复合材料现有技术中存在的问题,本发明为热塑性复合材料零件连接提供一种焊接技术的制造方法,该方法为热塑性材料构件在航空航天及工业产品上应用。

2、具体而言,所述热塑性材料电阻焊接膜的制造方法,包括以下步骤:

3、s1、纤维自动上料架:按纤维幅宽选择辊轴,将张力控制在1n/m以内,将纤维布安装到上料架,并配光学仪检测纤维的经纬向角度;

4、s2、超声波展纱装置:纤维布经过安装可调频超声展纱器的辊轴,纤维布通过超声滚轴后使纤维丝束松散,后续纤维表面上浆剂处理及纤维与树脂膜更完好的结合;

5、s3、铜箔安装架:根据纤维布的宽度调整铜箔安装架的宽度,铜箔2/3的宽度覆盖纤维布边缘,点冲压装置使纤维布和铜箔固持;

6、s4、高温箱体和高温辊轴:将纤维布-铜箔预制体通过带有排风的高温箱体,高温箱体温度为1080℃,在此高温条件下可以去除纤维表面上浆剂后经过高温辊轴使上下铜箔高温融合。

7、s5、树脂膜料架:在高温箱体出口处安装树脂膜料架,使纤维布-铜箔上下表面与树脂膜接合并在高温下通过树脂膜辊轴,纤维表面无任何残留,树脂膜与纤维布-铜箔结合后内部无任何气泡等,树脂膜可以保护纤维且焊接胶膜内部挥发物;

8、s6、收卷装置:高温滚轴出口处预设冷却装置,降低树脂膜的结晶度,并带着一定的张力且单面带有背衬纸后进行收卷。在收卷始端采用红外线检查系统,用于胶膜厚度等质量检测。

9、所述在滚轴纤维出口处安装红外光学检测仪并与系统连接,在纤维经纬向与系统设定有偏差时自动标识位置及角度偏差。

10、所述展纱是指采用无捻纤维及纤维布厚度达到预期要求。

11、所述上s3中铜箔与纤维接触一面去氧化层处理,通过冲压点焊接的方式与纤维布边缘固持。

12、步骤s4中,将纤维布与铜箔完成冲压焊接后进入高温箱体,纤维布-铜箔预制体在高温箱体通过的时间大于90秒,在高温箱体内纤维布-铜箔预制体经过滚轴,辊轴间隙根据选择纤维布的厚度进行调整,使纤维布与铜箔完全熔合。

13、步骤s5具体为:

14、s501、树脂膜料架9为自带卷轴固持且宽度可调整,树脂膜牌号标识牌;

15、s502、高温箱体出口处装有冷却装置,纤维布-铜箔温度低于330℃下方可与树脂膜覆合;

16、s503、树脂膜与纤维布-铜箔经过高温辊轴,辊轴数量为3轴联动;辊轴温度根据选择的树脂膜牌号,如pekk树脂膜温度为380℃;

17、所述方法还包括:

18、s6、树脂膜与纤维布-铜箔结合完成后,边缘多余树脂膜通过边缘切刀进行修整,并进行红外检测。

19、所述纤维为石墨无捻纤维,纤维丝束为1k,3k。

20、本发明进一步提供前述方法制备得到的热塑性树脂焊接膜。

21、本发明专利的有益效果为:本发明的成形技术可以解决国内热塑性复合材料成型技术和装配技术,该技术为热熔法其内部质量和尺寸公差得到很好的控制。树脂膜和纤维增强体的比例满足最佳性能的需求。

22、附图说明

23、为了更清楚地说明本发明实施例或现有技术中的技术方案,下面对实施例或现有技术中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

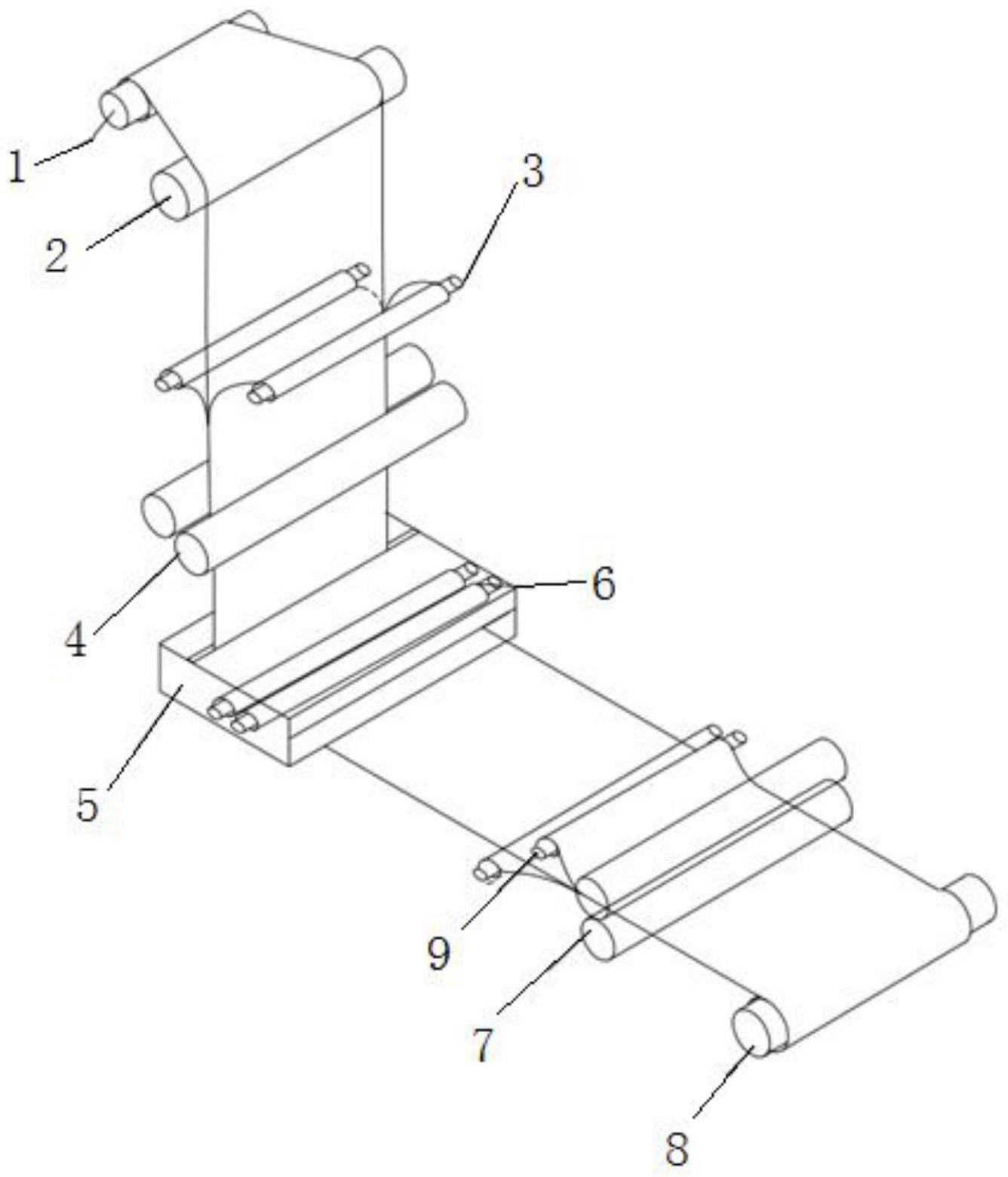

24、图1是本发明实施例中所用焊接膜装置的示意图。

25、图2是本发明实施例中所用焊接膜装置的侧视图。

26、图3是高温箱体内部示意图。

27、图4是本发明实施例中的工艺流程图。

技术特征:

1.一种热塑性电阻焊接膜的制造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种热塑性电阻焊接膜的制造方法,其特征在于,步骤s1中,所述纤维布为石墨无捻纤维布,编织方式为平纹编织或斜纹编织,纤维丝束为1k,3k。

3.根据权利要求1所述的一种热塑性电阻焊接膜的制造方法,其特征在于,步骤s1中,纤维布安装在纤维上料架(1)时采用光学仪检测纤维的经纬向角度。

4.根据权利要求1所述的一种热塑性电阻焊接膜的制造方法,其特征在于,步骤s3中,纤维布是铜箔宽度的三分之二。

5.根据权利要求1所述的一种热塑性电阻焊接膜的制造方法,其特征在于,步骤s3中,铜箔与纤维布接触一面去氧化层处理,铜箔通过冲压点焊接的方式与纤维布固定。

6.根据权利要求1所述的一种热塑性电阻焊接膜的制造方法,其特征在于,步骤s4中,高温箱体的温度为1080℃。

7.根据权利要求1所述的一种热塑性电阻焊接膜的制造方法,其特征在于,步骤s5中,树脂膜辊轴(7)的温度为330℃。

8.根据权利要求1所述的一种热塑性电阻焊接膜的制造方法,其特征在于,步骤s5中,所述树脂膜为peek、pekk、pei或pps高分子薄膜,厚度根据最终焊接膜厚度选择。

9.根据权利要求1所述的一种热塑性电阻焊接膜的制造方法,其特征在于,步骤s5后还包括收卷步骤:热塑性复合材料电阻焊接膜经过冷却后,通过收卷装置(8)收卷。

技术总结

本发明属于热塑性复合材料成形加工领域,具体涉及一种热塑性电阻焊接膜的制造方法。包括如下步骤:将纤维布安装在纤维上料架上;将纤维布放置在可调频超声波展纱装置的滚轴上进行展纱;纤维布经过铜箔安装架,铜箔覆盖纤维布的两侧,得到纤维布‑铜箔预制体;将纤维布‑铜箔预制体经过压辊整型后,通过带有排风的高温箱体,在高温下经过高温辊轴辊压,得到纤维布‑铜箔,纤维布‑铜箔经过树脂膜料架,树脂膜覆盖在纤维布‑铜箔上下两侧,经过树脂膜辊轴辊压后得到热塑性复合材料电阻焊接膜。

技术研发人员:刘沛禹

受保护的技术使用者:辽宁上古科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!