一种模具抽芯机构以及注塑模具的制作方法

本发明涉及注塑成型,特别涉及一种模具抽芯机构以及注塑模具。

背景技术:

1、塑胶材料广泛应用于各类产品结构件上。对于生产具有清洁无污染,特别是食品级或重点人体接触医疗要求等塑胶制品时,其要求在无尘级别极高的无尘车间中进行生产,在无尘车间中的模具设备等要求无污染物泄漏。基于此,对于生产该类塑胶制品的注塑模具须要无油品等污染物泄漏,因此其模具抽芯结构的驱动尽量使用机械式驱动,避免使用油缸驱动。

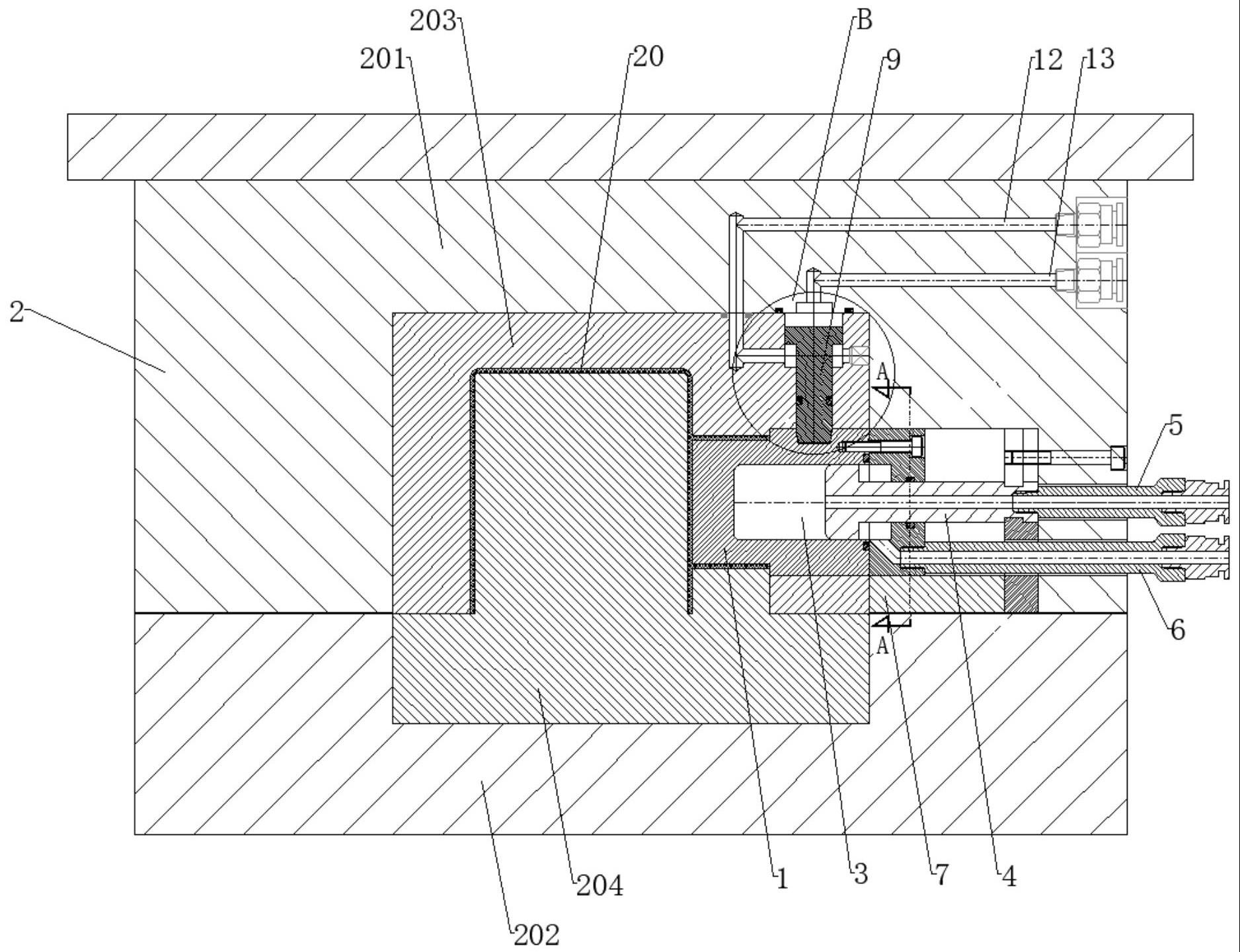

2、在相关技术中,对于如附图1所示的这类长抽芯距离结构制品,如果模具抽芯结构采用机械式驱动方式,其驱动结构体积将会很庞大,且稳定性差容易卡死,从而导致生产效率以及制品质量降低。

3、要说明的是,上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述内容是现有技术。

技术实现思路

1、本发明的主要目的是提出一种模具抽芯机构以及注塑模具,旨在实现对注塑模具中的模具抽芯机构进行结构优化,使其生产效率以及制品质量得到有效提高。

2、为实现上述目的,本发明提出一种模具抽芯机构,包括抽芯型芯,所述抽芯型芯滑动连接于所述注塑模具的内部,所述抽芯型芯的内部设置有抽芯活塞腔;活塞杆,所述活塞杆沿所述抽芯型芯的抽芯方向延伸设置,所述活塞杆的第一端与所述注塑模具固定连接,所述活塞杆的第二端穿过所述抽芯型芯并置于所述抽芯活塞腔中;第一活塞件,所述第一活塞件设置在所述活塞杆的第二端,所述第一活塞件将所述抽芯活塞腔划分为相互隔离的第一前进腔室以及第一后退腔室,其中所述第一前进腔室位于所述第一活塞件远离所述活塞杆的一侧;第一介质输送管以及第二介质输送管;所述第一介质输送管连通所述第一前进腔室,用于对所述第一前进腔室输送第一驱动介质;所述第二介质输送管连通所述第一后退腔室,用于对所述第一后退腔室输送第二驱动介质;通过调节所述第一驱动介质与所述第二驱动介质二者的量之差值,以驱动所述抽芯型芯相对于所述活塞杆沿其抽芯方向发生滑动运动。

3、可选地,所述第一驱动介质与所述第二驱动介质具有冷却性质,利用所述第一驱动介质与所述第二驱动介质可对所述抽芯型芯进行冷却降温。具体的,第一驱动介质与第二驱动介质可选择为冷却水或气体。

4、可选地,所述第一活塞件的外侧壁与所述抽芯活塞腔的内侧壁密封贴合连接。

5、可选地,所述活塞杆的中部设置第一介质通道,所述第一介质通道的两端分别连接所述第一前进腔室以及所述第一介质输送管;所述抽芯型芯的内部设置第二介质通道,所述第二介质通道的两端分别连接所述第一后退腔室以及所述第二介质输送管;其中所述第一介质输送管与所述注塑模具固定连接,所述第二介质输送管与所述注塑模具滑动连接。

6、可选地,所述抽芯型芯包括芯体与盖板,所述芯体与所述盖板相结合形成所述抽芯活塞腔;所述盖板的中部设有用于供所述活塞杆穿过的通孔,所述通孔与所述活塞杆密封贴合连接,且所述活塞杆通过所述通孔与所述盖板滑动连接;所述芯体与所述盖板通过第一螺栓固定连接,且所述芯体与所述盖板的连接处设有第一密封垫圈;所述第二输送管道设置在所述盖板上。

7、可选地,位于所述抽芯型芯的滑动轨迹上设有导向压板,所述导向压板与所述注塑模具通过第二螺栓固定连接。

8、可选地,还包括定位机构,当所述注塑模具进行制品注塑成型的场合,所述定位机构用于对此时的所述抽芯型芯进行固定限位。

9、可选地,所述抽芯型芯的侧部设有定位凹槽;所述定位机构包括定位杆以及定位驱动组件,所述定位杆的一端用于与所述定位凹槽嵌合配合,所述定位杆的另一端用于连接所述定位驱动组件,通过所述定位驱动组件驱动所述定位杆位移至与所述定位凹槽相互嵌合。

10、可选地,所述定位驱动组件包括设置在所述注塑模具内部的定位活塞腔,所述定位杆滑动于所述定位活塞腔中;所述定位杆的另一端设置有第二活塞件,所述第二活塞件将所述定位活塞腔划分为相互隔离的第二前进腔室以及第二后退腔室,其中所述第二前进腔室位于第二活塞件远离所述抽芯型芯的一侧;还包括第三介质输送管以及第四介质输送管;所述第三介质输送管连通所述第二前进腔室,用于对所述第二前进腔室输送第三驱动介质;所述第四介质输送管连通所述第二后退腔室,用于对所述第二后退腔室输送第四驱动介质;通过调节所述第三驱动介质与所述第四驱动介质二者的量之差值,以驱动所述定位杆沿所述定位活塞腔发生滑动运动。

11、为实现上述目的,本发明提出一种注塑模具,包括上述的模具抽芯机构。

12、与现有技术相比,本发明的有益效果:

13、本发明通过采用水或气体作为第一驱动介质以及第二驱动介质,利用第一介质输送管以及第二介质输送管分别将第一驱动介质以及第二驱动介质输送至第一前进腔室以及第一后退腔室中,通过调节所述第一驱动介质与所述第二驱动介质二者的量之差值,以驱动抽芯型芯相对于活塞杆沿其抽芯方向发生滑动运动。可以理解的,当第一前进腔室中的第一驱动介质的输入量大于第一后退腔室中的第二驱动介质的输入量时,第一前进腔室会被第一驱动介质填充而导致空间体积增加,对应地第一后退腔室遭受挤压而导致空间体积减少,由于活塞杆与注塑模具固定连接,抽芯型芯与注塑模具滑动连接,第一前进腔室的空间体积增加意味着抽芯型芯往模具型腔的方向靠近,反之则反;从而达到驱动抽芯型芯移动的目的。

14、综上所述,通过抽芯型芯、活塞杆与第一活塞件的配合作用,利用水或气体作为驱动介质提供驱动动力实现塑胶制品长距离抽芯脱模和复位动作,无需采用机械式驱动方式以避免驱动结构体积庞大,实现对注塑模具中的模具抽芯机构进行结构优化,使其生产效率以及制品质量得到有效提高。此外,由于驱动结构的体积减小,对应地所需的注塑机台匹配也能相应较小,有利于提高经济性。

技术特征:

1.一种模具抽芯机构,应用于注塑模具,其特征在于,包括:

2.根据权利要求1所述的模具抽芯机构,其特征在于:所述第一驱动介质与所述第二驱动介质具有冷却性质,利用所述第一驱动介质与所述第二驱动介质可对所述抽芯型芯进行冷却降温。

3.根据权利要求1所述的模具抽芯机构,其特征在于:所述第一活塞件的外侧壁与所述抽芯活塞腔的内侧壁密封贴合连接。

4.根据权利要求1所述的模具抽芯机构,其特征在于:所述活塞杆的中部设置第一介质通道,所述第一介质通道的两端分别连接所述第一前进腔室以及所述第一介质输送管;所述抽芯型芯的内部设置第二介质通道,所述第二介质通道的两端分别连接所述第一后退腔室以及所述第二介质输送管;其中所述第一介质输送管与所述注塑模具固定连接,所述第二介质输送管与所述注塑模具滑动连接。

5.根据权利要求4所述的模具抽芯机构,其特征在于:所述抽芯型芯包括芯体与盖板,所述芯体与所述盖板相结合形成所述抽芯活塞腔;所述盖板的中部设有用于供所述活塞杆穿过的通孔,所述通孔与所述活塞杆密封贴合连接,且所述活塞杆通过所述通孔与所述盖板滑动连接;所述芯体与所述盖板通过第一螺栓固定连接,且所述芯体与所述盖板的连接处设有第一密封垫圈;所述第二输送管道设置在所述盖板上。

6.根据权利要求1所述的模具抽芯机构,其特征在于:位于所述抽芯型芯的滑动轨迹上设有导向压板,所述导向压板与所述注塑模具通过第二螺栓固定连接。

7.根据权利要求1所述的模具抽芯机构,其特征在于:还包括定位机构,当所述注塑模具进行制品注塑成型的场合,所述定位机构用于对此时的所述抽芯型芯进行固定限位。

8.根据权利要求7所述的模具抽芯机构,其特征在于:所述抽芯型芯的侧部设有定位凹槽;所述定位机构包括定位杆以及定位驱动组件,所述定位杆的一端用于与所述定位凹槽嵌合配合,所述定位杆的另一端用于连接所述定位驱动组件,通过所述定位驱动组件驱动所述定位杆位移至与所述定位凹槽相互嵌合。

9.根据权利要求8所述的模具抽芯机构,其特征在于:所述定位驱动组件包括设置在所述注塑模具内部的定位活塞腔,所述定位杆滑动于所述定位活塞腔中;所述定位杆的另一端设置有第二活塞件,所述第二活塞件将所述定位活塞腔划分为相互隔离的第二前进腔室以及第二后退腔室,其中所述第二前进腔室位于第二活塞件远离所述抽芯型芯的一侧;还包括第三介质输送管以及第四介质输送管;所述第三介质输送管连通所述第二前进腔室,用于对所述第二前进腔室输送第三驱动介质;所述第四介质输送管连通所述第二后退腔室,用于对所述第二后退腔室输送第四驱动介质;通过调节所述第三驱动介质与所述第四驱动介质二者的量之差值,以驱动所述定位杆沿所述定位活塞腔发生滑动运动。

10.一种注塑模具,其特征在于:包括权利要求1-9任一项所述的模具抽芯机构。

技术总结

本发明公开了一种模具抽芯机构以及注塑模具,包括抽芯型芯,所述抽芯型芯的内部设置有抽芯活塞腔;活塞杆,所述活塞杆的第一端与所述注塑模具固定连接,所述活塞杆的第二端穿过所述抽芯型芯并置于所述抽芯活塞腔中;第一活塞件,所述第一活塞件将所述抽芯活塞腔划分为相互隔离的第一前进腔室以及第一后退腔室,其中所述第一前进腔室位于所述第一活塞件远离所述活塞杆的一侧;第一介质输送管以及第二介质输送管;所述第一介质输送管用于对所述第一前进腔室输送第一驱动介质;所述第二介质输送管用于对所述第一后退腔室输送第二驱动介质。通过本发明实现对注塑模具中的模具抽芯机构进行结构优化,使其生产效率以及制品质量得到有效提高。

技术研发人员:刘仲仁,唐伟,贾宇霖,段志平

受保护的技术使用者:广东银宝山新科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!