一种用于弯管成型模具的弯管脱模结构的制作方法

本发明涉及注塑模具,具体涉及一种用于弯管成型模具的弯管脱模结构。

背景技术:

1、注塑模具是用于成型塑件制品的常用装置,主要由动模和定模两部分组成,在注射成型时,动模与定模闭合构成浇注系统和产品型腔,开模时动模和定模分离以便取出塑料制品。

2、随着塑件制品的多样化,越来越多的塑件制品中会存在弯道管路,相对于其它类型的实体结构,弯道脱模对于模具设计存在较多的技术难题;现有的注塑模具中也存在一些弯道脱模的结构,其中比较常见的一种是利用在弯道的两侧分别安装脱模滑块,在脱模时利用两个油缸分别拉动对应的滑块移动,从而实现脱模和合模的过程,例如专利公告号:cn212422064u公开的一种弯头产品自动脱模的注塑模具。在此种方式中,需要在模具的两侧分别设计脱模油缸,这无疑需要增大模具的体积,随着模具体积的增加一方面增加的模具在制作成本,另一方面也导致在使用此类模具加工时,需要配套更大型的注塑设备进行加工,增加了对应设备的采购成本,也不利于加工场地较小的场所使用。

技术实现思路

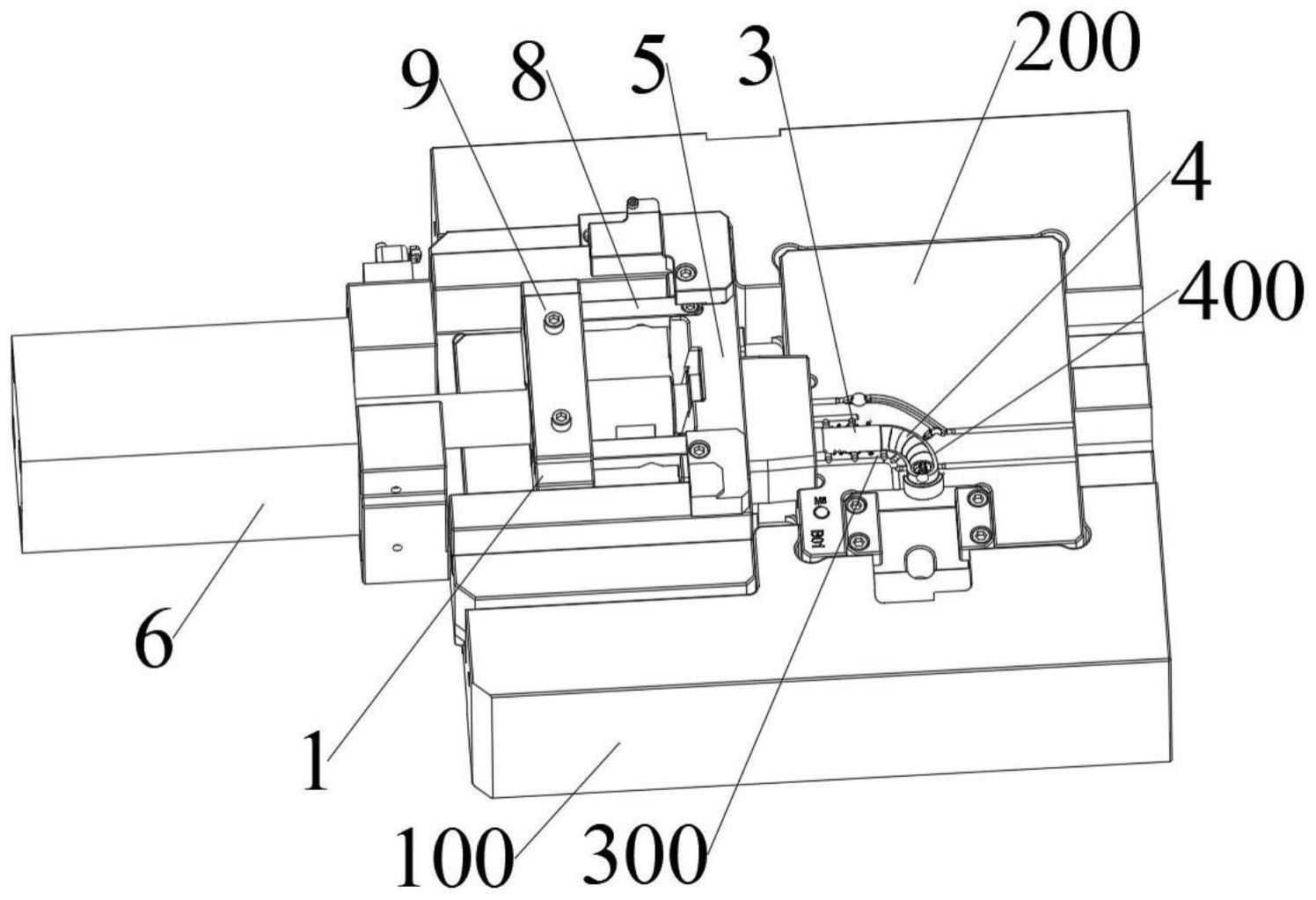

1、为了解决上述现有技术中存在的问题,本发明提供一种用于弯管成型模具的弯管脱模结构,弯管成型模具包括模胚,所述模胚内设有模芯,所述模芯内设有产品型腔,所述产品型腔内设有圆弧弯道,弯管脱模结构包括动力组件和脱模导轨,所述动力组件与所述模胚连接,所述动力组件的输出端上设有脱模滑块,所述动力组件能够驱动所述脱模滑块伸入或伸出所述产品型腔;所述脱模滑块远离所述动力组件的一端连接有联动组件,所述联动组件上套设有多个弯道滑块,所述脱模导轨穿过所述脱模滑块,所述脱模导轨穿过所述脱模滑块的一端设有弧形导向部,另一端与所述动力组件的驱动方向平行,所述弧形导向部能够伸入到所述圆弧弯道内,所述弧形导向部能够分别穿过所述弯道滑块,且分别与所述弯道滑块可滑动限位连接,所述联动组件能够拉动所述弯道滑块在所述弧形导向部上滑动,进而带动所述弯道滑块伸入或伸出所述圆弧弯道;当所述动力组件驱动所有弯道滑块伸入到圆弧弯道内固定后,所述圆弧弯道、弧形导向部和所有弯道滑块的圆心相互重合。

2、作为本发明的进一步改进,所述弯管脱模结构还包括导轨限位块,所述导轨限位块与所述模胚可滑动限位连接,所述脱模导轨与所述导轨限位块连接,所述动力组件的输出端设有滑动座,所述脱模滑块与所述滑动座连接,所述滑动座能够与所述导轨限位块抵接,并带动所述导轨限位块移动。

3、作为本发明的进一步改进,所述脱模导轨的数量有两条,且两条脱模导轨平行分布在所述导轨限位块上,所述弯道滑块上分别设有与所述脱模导轨形状适配的脱模导向孔,所述脱模导轨能够分别穿过所述脱模导向孔,且所述脱模导轨分别与所述脱模导向孔滑动配合。

4、作为本发明的进一步改进,所述导轨限位块内设有插销,所述插销与所述导轨限位块活动连接,且所述插销能够伸出所述导轨限位块的下端面,所述滑动座上设有拉动杆,所述拉动杆与所述导轨限位块滑动限位连接,所述拉动杆的下端面设有第一卡槽,所述模胚上设有第二卡槽,所述插销能够分别插入所述第一卡槽和第二卡槽内。

5、作为本发明的进一步改进,所述插销和拉动杆的数量分别有两个,且所述插销与所述拉动杆一一对应设置。

6、作为本发明的进一步改进,所述第一卡槽和第二卡槽的形状均为三角形形状,且所述插销的上端面形状与所述第一卡槽的形状适配,所述插销下端面的形状与所述第二卡槽的形状适配。

7、作为本发明的进一步改进,所述联动组件包括多个连接片和多个销钉,且相邻的两个所述连接片首尾相连,所述连接片的一端为固定端,另一端设有连接孔,其中一个连接片的固定端与所述脱模滑块连接,所述销钉分别穿过上一个连接片的固定端和下一个连接片的连接孔,且所述销钉的两端分别与所述弯道滑块连接。

8、作为本发明的进一步改进,所述连接孔呈长条形状,且所述连接孔的宽度大于所述销钉的横截面直径。

9、作为本发明的进一步改进,所述脱模滑块靠近所述弯道滑块的一端设有第一凸块,所述弯道滑块的一端设有第二凸块,另一端设有卡接槽,相邻的两个所述弯道滑块首尾相连,所述第一凸块和第二凸块均能够卡入相邻的所述卡接槽内。

10、作为本发明的进一步改进,所述动力组件包括液压油缸,所述液压油缸与所述模胚连接,所述液压油缸的输出端与所述脱模滑块连接。

11、与现有技术相比,本发明的有益效果是:

12、本发明通过脱模滑块、联动组件、弯道滑块和脱模导轨的配合,能够实现弯管塑件制品单侧弯道脱模,能够有效缩小弯管成型模具的整体体积,降低了模具的制作成本,从而使其适用于较小的注塑设备,降低企业的设备采购成本,也便于在较小的加工场所使用。

13、具体加工过程中,当注塑设备驱动开模后,通过动力组件驱动脱模滑块往伸出产品型腔的方向运动,脱模滑块带动联动组件运动,联动组件会拉动所有弯道滑块在脱模导轨上滑动。弯道滑块受脱模导轨的形状限位,刚开始时只能沿弧形导向部呈弧形运动,因弧形导向部与圆弧弯道同心,所以弯道滑块能够顺利的滑出圆弧弯道;当弯道滑块滑出弧形导向部后,弯道滑块则会随脱模滑块做直线运动;当所有的弯道滑块滑出弧形导向部后,随着动力组件的继续驱动,将脱模滑块和所有弯道滑块拉出产品型腔,完成弯管塑件制品的脱模过程。

技术特征:

1.一种用于弯管成型模具的弯管脱模结构,弯管成型模具包括模胚,所述模胚内设有模芯,所述模芯内设有产品型腔,所述产品型腔内设有圆弧弯道,其特征在于:弯管脱模结构包括动力组件和脱模导轨,所述动力组件与所述模胚连接,所述动力组件的输出端上设有脱模滑块,所述动力组件能够驱动所述脱模滑块伸入或伸出所述产品型腔;

2.根据权利要求1所述的用于弯管成型模具的弯管脱模结构,其特征在于:所述弯管脱模结构还包括导轨限位块,所述导轨限位块与所述模胚可滑动限位连接,所述脱模导轨与所述导轨限位块连接,所述动力组件的输出端设有滑动座,所述脱模滑块与所述滑动座连接,所述滑动座能够与所述导轨限位块抵接,并带动所述导轨限位块移动。

3.根据权利要求2所述的用于弯管成型模具的弯管脱模结构,其特征在于:所述脱模导轨的数量有两条,且两条脱模导轨平行分布在所述导轨限位块上,所述弯道滑块上分别设有与所述脱模导轨形状适配的脱模导向孔,所述脱模导轨能够分别穿过所述脱模导向孔,且所述脱模导轨分别与所述脱模导向孔滑动配合。

4.根据权利要求2所述的用于弯管成型模具的弯管脱模结构,其特征在于:所述导轨限位块内设有插销,所述插销与所述导轨限位块活动连接,且所述插销能够伸出所述导轨限位块的下端面,所述滑动座上设有拉动杆,所述拉动杆与所述导轨限位块滑动限位连接,所述拉动杆的下端面设有第一卡槽,所述模胚上设有第二卡槽,所述插销能够分别插入所述第一卡槽和第二卡槽内。

5.根据权利要求4所述的用于弯管成型模具的弯管脱模结构,其特征在于:所述插销和拉动杆的数量分别有两个,且所述插销与所述拉动杆一一对应设置。

6.根据权利要求4所述的用于弯管成型模具的弯管脱模结构,其特征在于:所述第一卡槽和第二卡槽的形状均为三角形形状,且所述插销的上端面形状与所述第一卡槽的形状适配,所述插销下端面的形状与所述第二卡槽的形状适配。

7.根据权利要求1-6中任一项所述的用于弯管成型模具的弯管脱模结构,其特征在于:所述联动组件包括多个连接片和多个销钉,且相邻的两个所述连接片首尾相连,所述连接片的一端为固定端,另一端设有连接孔,其中一个连接片的固定端与所述脱模滑块连接,所述销钉分别穿过上一个连接片的固定端和下一个连接片的连接孔,且所述销钉的两端分别与所述弯道滑块连接。

8.根据权利要求7所述的用于弯管成型模具的弯管脱模结构,其特征在于:所述连接孔呈长条形状,且所述连接孔的宽度大于所述销钉的横截面直径。

9.根据权利要求7所述的用于弯管成型模具的弯管脱模结构,其特征在于:所述脱模滑块靠近所述弯道滑块的一端设有第一凸块,所述弯道滑块的一端设有第二凸块,另一端设有卡接槽,相邻的两个所述弯道滑块首尾相连,所述第一凸块和第二凸块均能够卡入相邻的所述卡接槽内。

10.根据权利要求7所述的用于弯管成型模具的弯管脱模结构,其特征在于:所述动力组件包括液压油缸,所述液压油缸与所述模胚连接,所述液压油缸的输出端与所述脱模滑块连接。

技术总结

本发明公开了一种用于弯管成型模具的弯管脱模结构,弯管成型模具的产品型腔内设有圆弧弯道,弯管脱模结构包括动力组件和脱模导轨,动力组件的输出端上设有脱模滑块,脱模滑块远离动力组件的一端连接有联动组件,联动组件上套设有多个弯道滑块,脱模导轨穿过脱模滑块的一端设有弧形导向部,另一端与动力组件的驱动方向平行,弧形导向部能够分别穿过弯道滑块,且分别与弯道滑块可滑动限位连接,联动组件能够拉动弯道滑块在弧形导向部上滑动,进而带动弯道滑块伸入或伸出圆弧弯道。本发明通过能够实现单侧弯道脱模,从而缩小模具的整体体积,使其适用于较小的注塑设备,也便于在较小的加工场所使用。

技术研发人员:张少飞,张文武,蒋方荣,谢信,凌志权,侯巧

受保护的技术使用者:森骏卓越精密智造(深圳)有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!