一种塑胶模具快速脱模装置及脱模方法与流程

本发明涉及塑胶模具,具体为一种塑胶模具快速脱模装置及脱模方法。

背景技术:

1、塑胶模具是一种用于压塑、挤塑、注射、吹塑和低发泡成型的组合式模具的简称,模具凸、凹模及辅助成型系统的协调变化,可以加工出不同形状、不同尺寸的一系列塑件;主要包括由凹模组合基板、凹模组件和凹模组合卡板组成的具有可变型腔的凹模,由凸模组合基板、凸模组件、凸模组合卡板、型腔截断组件和侧截组合板组成的具有可变型芯的凸模。

2、授权公告号为cn218399098u的实用新型专利公开了塑胶模具,该塑胶模具包括上模板、下模板、第一型芯、第二型芯、第一挤紧块和第二挤紧块;所述上模板沿着靠近或远离所述下模板的方向移动;所述上模板上开设有第一固定槽,所述第一型芯设置在所述第一固定槽内,所述第一固定槽的第一侧的侧壁上开设有第一安装槽,所述第一挤紧块设置在所述第一安装槽内,所述第一挤紧块与所述第一型芯的第一侧抵接;通过第一固定槽的第一侧的侧壁上开设有第一安装槽,第二固定槽的第一侧的侧壁上开设有第二安装槽,第一挤紧块与第一型芯的第一侧抵接,第二挤紧块与第二型芯的第一侧抵接,这样,能够更好地限定第一型芯在上模板上的位置及第二型芯在下模板上的位置,合模注塑时,第一型芯与第二型芯之间能够更好地对齐,从而能够避免塑胶模具出现被压坏的情况。

3、虽然该塑胶模具通过设置的第一挤紧块和第二挤紧块,能够避免塑胶模具被压坏,但是该装置在使用时存在以下问题:该装置在脱模时,上模板离开下模板后,被挤压在模腔内塑胶成品会出现难以脱模的情况,还需要工作人员使用其他工具进行脱模,不仅操作不便且费力,而且易导致塑胶成品的损伤,鉴于此,我们提出一种塑胶模具快速脱模装置及脱模方法。

技术实现思路

1、为了解决上述难题,本发明提供了一种塑胶模具快速脱模装置及脱模方法。

2、为实现上述目的,一方面,本发明采取的技术方案如下:

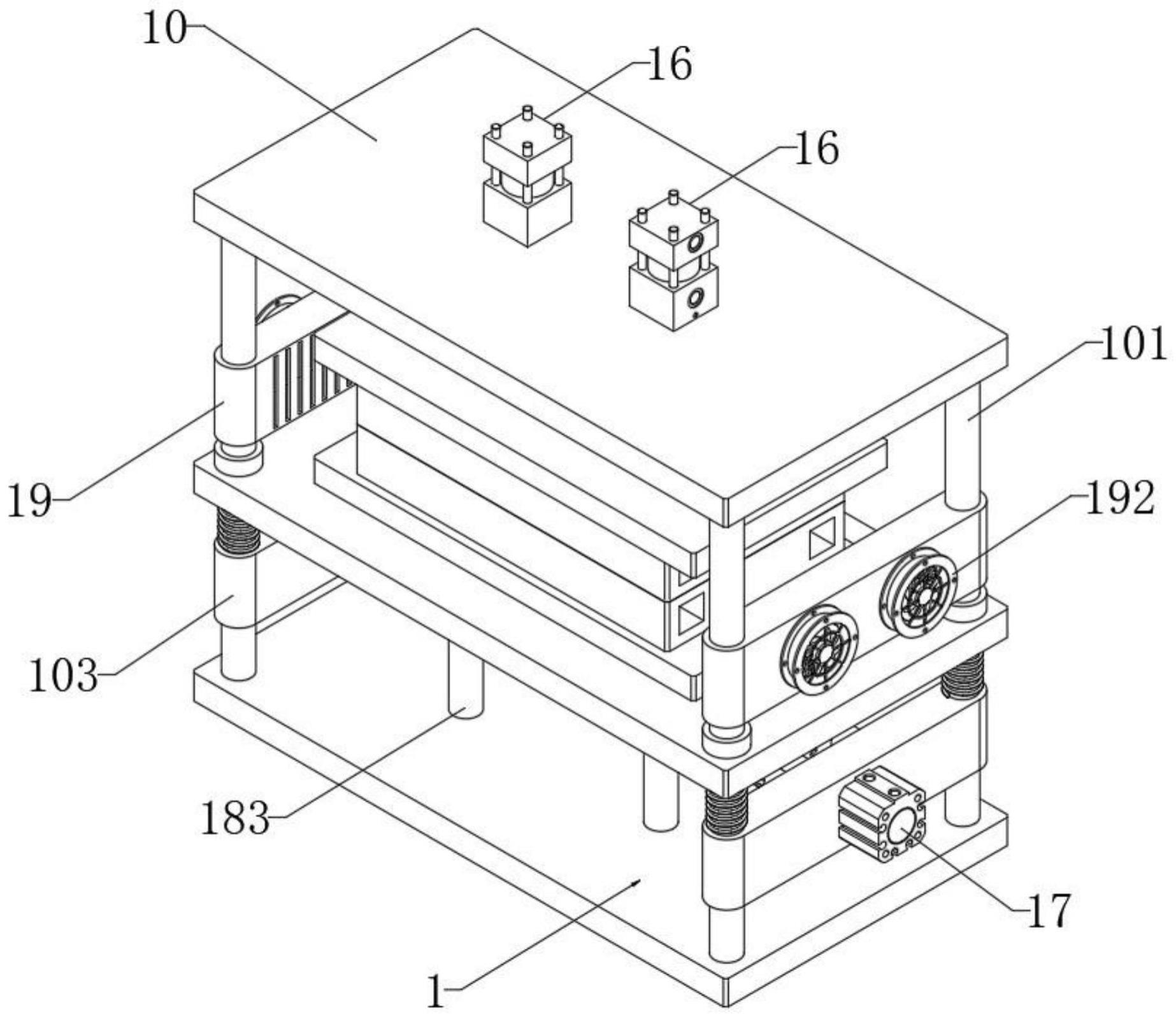

3、一种塑胶模具快速脱模装置,包括脱模部;

4、所述脱模部包括两个相对称的固定板,两个固定板之间位于四角处均固定有连杆,连杆上位于上方处均套设有弹簧;

5、两个固定板之间设有与连杆滑动连接的滑板,且弹簧抵紧滑板,滑板顶面安装有可升降的下模,下模顶面开设有模腔,模腔的两侧开设有第一散热槽;下模的上方设有可升降的上模,上模的底面安装有两个插入模腔的凸模,上模上开设有两个第二散热槽;上方的固定板的顶面安装有两个用于驱动上模升降的电缸;

6、滑板的底面安装有两个齿条,两个齿条之间的一侧设有传动轴,传动轴上同轴键连接有两个与齿条相啮合的齿轮,传动轴的一侧设有用于驱动传动轴转动的马达;

7、下方的固定板顶面安装有顶出组件,顶出组件包括承载板,承载板顶面安装有多个顶杆,顶杆的顶端穿入模腔内并与模腔底部齐平。

8、进一步的,相邻的两个所述连杆之间处均设有散热组件,散热组件包括中空式的壳体,两个壳体的两个相对立的一端面均开设有多个用于向下模和上模吹送冷风的散热槽,壳体的两端均开设有固定孔,连杆穿过固定孔并与固定孔通过螺栓固定连接,两个壳体的两个相背离的一端面均安装有两个散热扇。

9、进一步的,相邻的两个所述连杆之间均固定有连接板,且传动轴的末端与连接板通过轴承转动连接。

10、进一步的,所述连杆上均同轴键连接有限位块,且滑板的顶面抵紧限位块。

11、进一步的,所述承载板的底面位于两端处均安装有两个支杆,且支杆的两端分别与承载板和下方的固定板通过螺栓固定连接。

12、进一步的,所述散热槽呈线性等间距分布,且相邻的两个散热槽之间的距离为0.8-1.2cm。

13、进一步的,所述第一散热槽、第二散热槽和散热扇位于同一水平面上。

14、进一步的,所述上模上开设有两个相对称的流道,且流道与模腔相连通。

15、进一步的,所述连杆的两端通过螺栓与固定板固定连接。

16、另一方面,本发明还提供了一种塑胶模具的脱模方法,包括上述的塑胶模具快速脱模装置,具体包括如下步骤:

17、s1、使用人员首先接通电缸的电源,电缸的活塞杆收缩并带动上模向上运动,上模带动凸模脱离模腔;

18、s2、随后使用人员接通马达的电源,马达开始工作,马达的输出轴带动传动轴和两个齿轮转动;

19、s3、因齿轮与齿条相啮合,齿条带动滑板向下运动,弹簧即被滑板压缩;

20、s4、滑板同步带动下模向下运动,此时多个顶杆将模腔内的塑胶产品顶出模腔,塑胶产品即脱离模腔,脱模即完成。

21、与现有技术相比,本发明的有益效果:

22、1.通过设置的脱模部:在脱模时,电缸的活塞杆带动上模脱离下模,马达的输出轴驱动传动轴和齿轮转动,齿轮转动带动齿条和滑板向下运动,滑板则带动下模向下运动,在多个顶杆的作用下,顶杆可将塑胶成品快速顶出模腔;该设计方便将成型后的塑胶产品快速顶出模腔,利于塑胶成品的快速脱模,提高了生产的效率,不仅拆装方便省力,而且不易造成塑胶成品的损伤;

23、2.通过设置的散热组件:当两侧的散热扇运行时,风力输送至壳体内,并经多个散热槽吹向至上模和下模上,在两侧的风力对吹作用下,风力流经第一散热槽和第二散热槽,可以使得上模和下模快速冷却,利于塑胶成品的快速冷却定型,从而可以提高塑胶成品的脱模效率。

技术特征:

1.一种塑胶模具快速脱模装置,包括脱模部(1),其特征在于:

2.根据权利要求1所述的塑胶模具快速脱模装置,其特征在于:相邻的两个所述连杆(101)之间处均设有散热组件(19),散热组件(19)包括中空式的壳体(191),两个壳体(191)的两个相对立的一端面均开设有多个用于向下模(12)和上模(15)吹送冷风的散热槽(1911),壳体(191)的两端均开设有固定孔(1912),连杆(101)穿过固定孔(1912)并与固定孔(1912)通过螺栓固定连接,两个壳体(191)的两个相背离的一端面均安装有两个散热扇(192)。

3.根据权利要求1所述的塑胶模具快速脱模装置,其特征在于:相邻的两个所述连杆(101)之间均固定有连接板(103),且传动轴(14)的末端与连接板(103)通过轴承转动连接。

4.根据权利要求1所述的塑胶模具快速脱模装置,其特征在于:所述连杆(101)上均同轴键连接有限位块(102),且滑板(11)的顶面抵紧限位块(102)。

5.根据权利要求1所述的塑胶模具快速脱模装置,其特征在于:所述承载板(181)的底面位于两端处均安装有两个支杆(183),且支杆(183)的两端分别与承载板(181)和下方的固定板(10)通过螺栓固定连接。

6.根据权利要求2所述的塑胶模具快速脱模装置,其特征在于:所述散热槽(1911)呈线性等间距分布,且相邻的两个散热槽(1911)之间的距离为0.8-1.2cm。

7.根据权利要求1所述的塑胶模具快速脱模装置,其特征在于:所述第一散热槽(122)、第二散热槽(153)和散热扇(192)位于同一水平面上。

8.根据权利要求1所述的塑胶模具快速脱模装置,其特征在于:所述上模(15)上开设有两个相对称的流道(152),且流道(152)与模腔(121)相连通。

9.根据权利要求1所述的塑胶模具快速脱模装置,其特征在于:所述连杆(101)的两端通过螺栓与固定板(10)固定连接。

10.一种塑胶模具的脱模方法,包括权利要求1-9任一所述的塑胶模具快速脱模装置,其特征在于,具体包括如下步骤:

技术总结

本发明涉及塑胶模具技术领域,具体为一种塑胶模具快速脱模装置及脱模方法,包括脱模部;传动轴上同轴键连接有两个与齿条相啮合的齿轮,传动轴的一侧设有用于驱动传动轴转动的马达;顶出组件包括承载板,承载板顶面安装有多个顶杆,顶杆的顶端穿入模腔内并与模腔底部齐平;在脱模时,电缸的活塞杆带动上模脱离下模,马达的输出轴驱动传动轴和齿轮转动,齿轮转动带动齿条和滑板向下运动,滑板则带动下模向下运动,在多个顶杆的作用下,顶杆可将塑胶成品快速顶出模腔;该设计方便将成型后的塑胶产品快速顶出模腔,利于塑胶成品的快速脱模,提高了生产的效率,不仅拆装方便省力,而且不易造成塑胶成品的损伤。

技术研发人员:吴明

受保护的技术使用者:广东森本智能制造有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!