一种自动脱模注塑装置的制作方法

本发明涉及脱模注塑,具体涉及一种自动脱模注塑装置。

背景技术:

1、注塑是一种工业产品生产造型的方法,产品通常使用橡胶注塑和塑料注塑,注塑还可分注塑成型模压法和压铸法,注射成型机是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。

2、例如公开号为cn215661688u中国专利公开了一种可自动脱模的注塑装置,包括底板,底板的顶部固定连接有固定板,固定板的内部固定连接有电动伸缩杆,电动伸缩杆的输出端固定连接有滑动板,滑动板的一侧设有动模,底板的顶部且位于滑动板的一侧固定连接有固定箱,固定箱的一侧设有与动模配合使用的定模;本实用新型所达到的有益效果是:通过设置了电动伸缩杆、传动杆、连接板、连接杆、推板、转动杆、限位杆、滑块和导向槽实现了自动脱模的功能,通过设置了风机、隔膜泵、半导体制冷片和冷却管实现了对注塑后模具的冷却功能,工作效率高,实用性强。

3、针对现有技术存在以下问题:

4、现有脱模注塑装置缺少夹持组件,容易使得在注塑时模具发生偏移,导致物料无法注入其中;现有脱模注塑装置通常为直接进行注塑,但很多熔液中会含有部分气泡,影响成品质量;现有脱模注塑装置大多采用人工脱模的方式进行,工作效率较低且实用性差。

技术实现思路

1、本发明提供一种自动脱模注塑装置,以解决上述背景技术中提出的问题。

2、为解决上述技术问题,本发明所采用的技术方案是:

3、一种自动脱模注塑装置,包括基座,所述基座的顶部固定连接有夹持块,所述夹持块的右侧搭接有模具,所述模具的底部与基座的顶部相互搭接,所述基座的顶部右侧固定连接有夹持框,所述夹持框的中间转动连接有转轴二,所述转轴二的右端固定连接有摇杆,所述转轴二的右端固定连接有转轮,所述转轮的数量为二,所述夹持框的内腔右侧的两端转动连接有转轴,所述转轴的表面固定连接有右转轮,所述转轴的左侧固定连接与螺纹杆二,所述基座的顶部左侧固定连接有电机二,所述电机二的转动轴上端固定连接有螺纹杆,所述夹持块的左侧固定连接有直杆,所述直杆的上端活动套接有直套,所述直套的顶部固定连接有输料管,所述输料管的左侧固定连接有电机,所述电机的转动轴右端固定连接有转动轴,所述转动轴的表面固定连接有转动叶,所述转动轴的右端与输料管的内腔右侧转动连接,所述输料管的顶部左侧固定连接有进料斗,所述输料管的底部右侧固定连接有出料口,所述模具的顶部左侧开设有进料口,所述模具的底部滑动连接有底板,所述基座的内腔底部中间固定连接有,所述的内部转动连接有双向螺纹杆,所述双向螺纹杆的两端转动连接有固定块,所述双向螺纹杆的两侧螺纹连接有螺纹滑块,所述螺纹滑块的顶部转动连接有转板,所述转板的顶部转动连接有滑块,所述双向螺纹杆的右端固定连接有锥齿轮,所述基座的内腔底部且位于固定块的右侧固定连接有电机三。

4、本发明技术方案的进一步改进在于:所述右转轮的表面传动连接有三角带,所述三角带的下端与转轮的表面传动连接。

5、本发明技术方案的进一步改进在于:所述夹持框的左侧活动套接有螺纹套二,所述螺纹套二的内部与螺纹杆二的表面螺纹连接。

6、本发明技术方案的进一步改进在于:所述螺纹套二的左侧固定连接有夹持块二,所述夹持块二的左侧与基座的右侧相互搭接。

7、本发明技术方案的进一步改进在于:所述输料管的底部左侧固定连接有螺纹套,所述螺纹套的内部与螺纹杆的表面螺纹连接。

8、本发明技术方案的进一步改进在于:所述直杆的顶部固定连接有弹簧,所述弹簧的顶部与直套的内腔顶部固定连接。

9、本发明技术方案的进一步改进在于:所述底板的底部开设有滑槽,所述滑槽的内部与滑块的上端滑动连接。

10、本发明技术方案的进一步改进在于:所述电机三的转动轴顶部固定连接而有锥齿轮二,所述锥齿轮二的左端与锥齿轮的上端相互啮合。

11、由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

12、1、本发明提供一种自动脱模注塑装置,采用摇杆、转轮、螺纹杆二、夹持块二之间的相互配合,通过向下转动摇杆,使得转轴二向下进行转动,进而使得转轮向下进行转动,转轮的数量为二,依次设置在转轴二的右侧,且每个转轮都对应着一个右转轮,由于转轮和右转轮通过三角带传动连接,进而使得两个右转轮向下进行转动,进而带动转轴向下进行转动,进而使得两个螺纹杆二向下进行转动,由于螺纹杆二和螺纹套二相互螺纹连接,进而使得螺纹套二向左进行移动,进而带动夹持块二向左进行移动,在夹持块和夹持块二的作用下,将模具进行夹持,使得模具在注塑过程中不会发生偏移。

13、2、本发明提供一种自动脱模注塑装置,采用电机二、螺纹杆、电机、弹簧之间的相互配合,通过启动电机二,使得螺纹杆顺时针进行移动,由于螺纹杆和螺纹套相互螺纹连接,进而使得螺纹套向下进行移动,进而使得输料管向下进行移动,当出料口滑进进料口中后,关闭电机二,同时直套将顺着直杆向下进行移动,进而使得弹簧发生压缩,在弹簧的作用下,使得模具的下降更为平稳,随后启动电机,使得转动轴顺时针进行转动,进而带动转动叶顺时针进行转动,从进料斗中加入熔融后的塑液,在转动叶的作用下,使得塑液融合得更均匀,达到减少气泡的作用,且使得塑液通过出料口被输送到模具的内部,进而完成注塑的过程。

14、3、本发明提供一种自动脱模注塑装置,采用电机三、转板、螺纹滑块、底板之间的相互配合,通过启动电机三,使得锥齿轮二顺时针进行运动,由于锥齿轮二和锥齿轮相互啮合,进而使得锥齿轮向上进行转动,进而带动双向螺纹杆向上进行转动,双向螺纹杆为两侧相反螺纹的螺纹杆,由于螺纹滑块和双向螺纹杆相互螺纹连接,进而使得两个螺纹滑块向内部进行移动,进而使得两个转板进行转动,转板的中间相互交叉且转动连接,进而带动两个滑块顺着滑槽向内部进行移动,进而带动底板顺着模具的内部向上进行移动,底板的表面与模具的内部相互贴合,作为模具的底部承接部分的同时也可以进行滑动,进而将冷却后的成品进行顶出,达到脱模的效果。

技术特征:

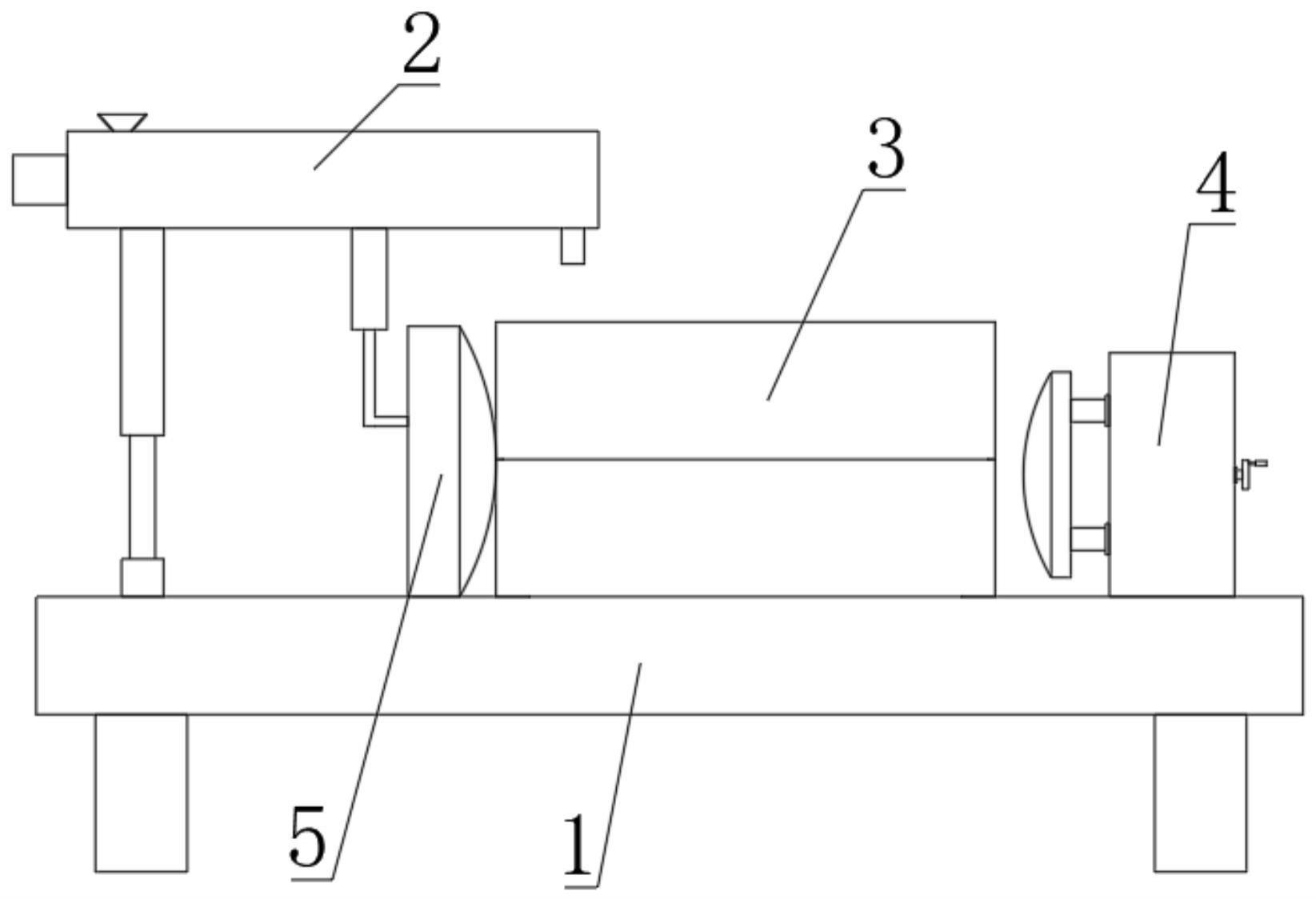

1.一种自动脱模注塑装置,包括基座(1),其特征在于:所述基座(1)的顶部固定连接有夹持块(5),所述夹持块(5)的右侧搭接有模具(3),所述模具(3)的底部与基座(1)的顶部相互搭接,所述基座(1)的顶部右侧固定连接有夹持框(4),所述夹持框(4)的中间转动连接有转轴二(49),所述转轴二(49)的右端固定连接有摇杆(44),所述转轴二(49)的右端固定连接有转轮(48),所述转轮(48)的数量为二,所述夹持框(4)的内腔右侧的两端转动连接有转轴(46),所述转轴(46)的表面固定连接有右转轮(45),所述转轴(46)的左侧固定连接与螺纹杆二(43);

2.根据权利要求1所述的一种自动脱模注塑装置,其特征在于:所述右转轮(45)的表面传动连接有三角带(47),所述三角带(47)的下端与转轮(48)的表面传动连接。

3.根据权利要求1所述的一种自动脱模注塑装置,其特征在于:所述夹持框(4)的左侧活动套接有螺纹套二(42),所述螺纹套二(42)的内部与螺纹杆二(43)的表面螺纹连接。

4.根据权利要求3所述的一种自动脱模注塑装置,其特征在于:所述螺纹套二(42)的左侧固定连接有夹持块二(41),所述夹持块二(41)的左侧与基座(1)的右侧相互搭接。

5.根据权利要求1所述的一种自动脱模注塑装置,其特征在于:所述输料管(2)的底部左侧固定连接有螺纹套(27),所述螺纹套(27)的内部与螺纹杆(28)的表面螺纹连接。

6.根据权利要求1所述的一种自动脱模注塑装置,其特征在于:所述直杆(11)的顶部固定连接有弹簧(13),所述弹簧(13)的顶部与直套(12)的内腔顶部固定连接。

7.根据权利要求1所述的一种自动脱模注塑装置,其特征在于:所述底板(10)的底部开设有滑槽(56),所述滑槽(56)的内部与滑块(55)的上端滑动连接。

8.根据权利要求1所述的一种自动脱模注塑装置,其特征在于:所述电机三(59)的转动轴顶部固定连接有锥齿轮二(58),所述锥齿轮二(58)的左端与锥齿轮(57)的上端相互啮合。

技术总结

本发明公开了一种自动脱模注塑装置,涉及脱模注塑技术领域,包括基座,所述基座的顶部固定连接有夹持块,所述夹持块的右侧搭接有模具,所述模具的底部与基座的顶部相互搭接,所述基座的顶部右侧固定连接有夹持框,所述夹持框的中间转动连接有转轴二,所述转轴二的右端固定连接有摇杆,所述转轴二的右端固定连接有转轮,所述转轮的数量为二。本发明通过向下转动摇杆,使得转轴二向下进行转动,进而使得转轮向下进行转动,转轮的数量为二,依次设置在转轴二的右侧,且每个转轮都对应着一个右转轮,由于转轮和右转轮通过三角带传动连接,进而使得两个右转轮向下进行转动,进而带动转轴向下进行转动,进而使得两个螺纹杆二向下进行转动。

技术研发人员:林增荣,曹宜荣,成明祥,叶如清

受保护的技术使用者:德清申达机器制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!