成型加工一体化的注塑模具

本发明涉及注塑模具,尤其涉及成型加工一体化的注塑模具。

背景技术:

1、注塑模具是一种生产塑胶制品的工具;也是赋予塑胶制品完整结构和精确尺寸的工具。注塑成型是批量生产某些形状复杂部件时用到的一种加工方法,具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。

2、现有的笔记本外壳在生产时,通常采用注塑成型的加工工艺,并通过采用顶杆等顶出机构将加工完成的工件顶出,方便拾取;

3、如中国专利公开号cn212888691 u公开了“一种生产笔记本用具有快速脱模功能的注塑模具”,其通过设置有推杆,推杆与下端的垫板构成固定连接,在注塑模具使用时,当注塑完成后,需要进行开模时,通过来自注塑机的动力使下端的垫板向上移动,从而使推杆向上移动,推杆将成型的产品向上顶出,待产品取出完成后,使推杆向下移动即可,但在实际使用中,仍需要人工或额外的机械机构将产品取出,使得模具可再次进行注塑,不仅提高成本,产品取出需要一定的时间,影响加工的效率。

技术实现思路

1、本发明的目的是为了解决现有技术中存在上述缺点,而提出的成型加工一体化的注塑模具。

2、为了实现上述目的,本发明采用了如下技术方案:

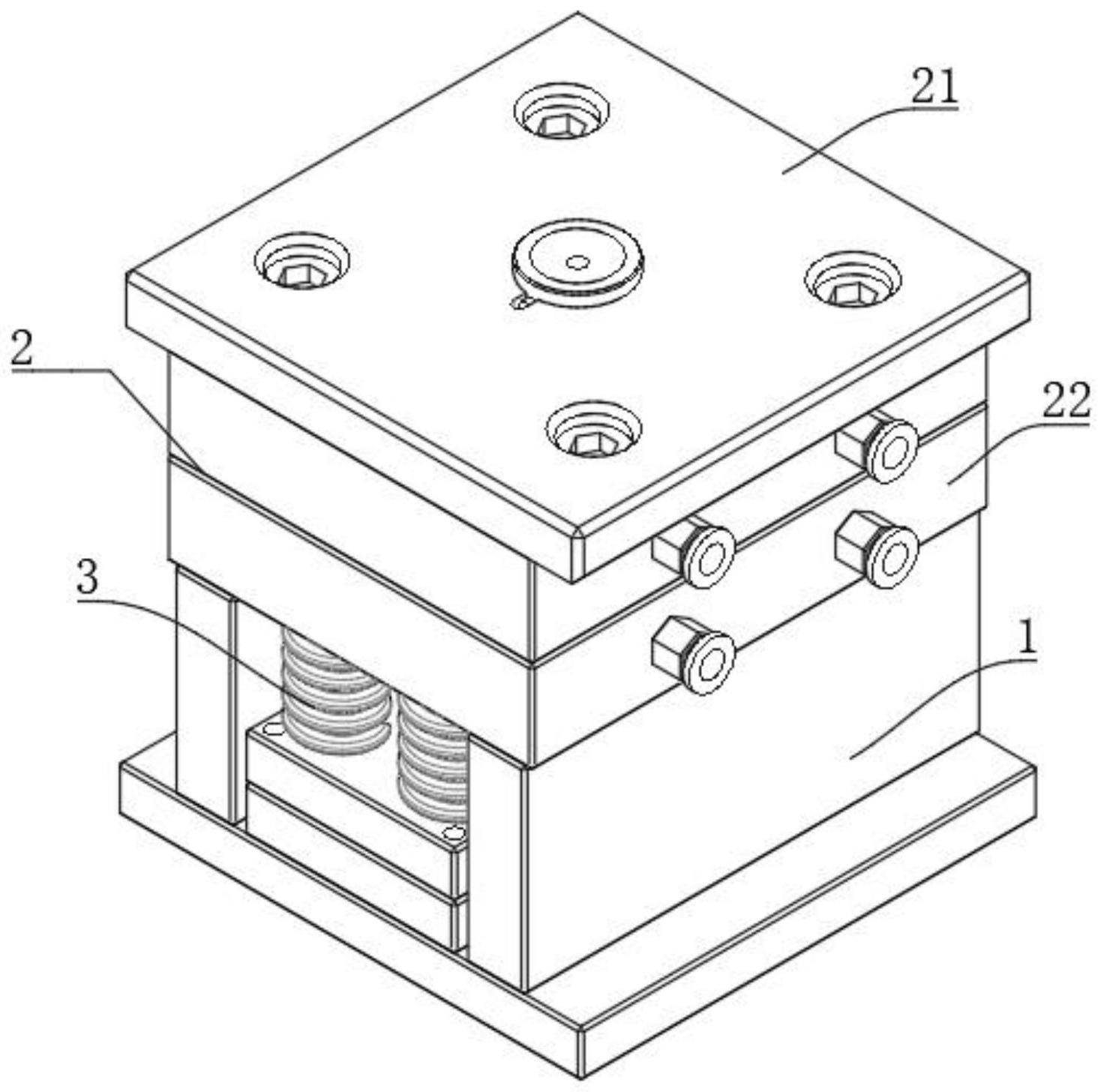

3、设计成型加工一体化的注塑模具,包括底座、模具以及顶出机构,所述模具设置于所述底座上,所述顶出机构设置于所述底座与所述模具之间;

4、所述模具包括上模及下模,所述上模上设有注塑孔,所述下模上设有多个与顶出机构相配合的通孔,所述下模上设有冷却机构;

5、所述下模上开设有凹槽,所述凹槽内滑动设置有滑块,所述滑块上设有卸料机构,用于将注塑顶出的工件卸料。

6、进一步的,所述卸料机构包括开设于所述滑块上的导气孔,所述导气孔与所述凹槽连通,所述凹槽外接气源,所述凹槽内设有与所述滑块相配合的顶起机构。

7、进一步的,所述顶起机构包括固定设置于所述凹槽内的伸缩杆,所述伸缩杆的输出轴与所述滑块固定连接,且所述伸缩杆的外部套设有第一弹簧,所述第一弹簧的两端分别与凹槽的底部以及滑块的底部抵接。

8、进一步的,所述滑块的两侧均设置有限位块,所述凹槽的两侧均开设有与所述限位块相配合的导向槽。

9、进一步的,所述冷却机构包括开设于所述下模上的两个通孔,所述通孔的一端均外接气泵。

10、进一步的,所述通孔与所述凹槽连通,所述凹槽与所述滑块之间设有两个密封机构。

11、进一步的,所述密封机构包括分别设置于所述凹槽与所述滑块上的连接块,其中一个所述连接块靠近另一个所述连接块的一端固定设置有密封垫。

12、进一步的,所述通孔外接气泵提供高压气体,并通过调节机构分流为凹槽外接的气源。

13、进一步的,所述调节机构包括滑动设置于所述凹槽内的调节块,所述调节块的一侧开设有用于改变气流流向的导流槽,所述凹槽内固定设置有与所述导流槽相配合的导轨。

14、进一步的,所述调节块的一端固定连接有第二弹簧,所述第二弹簧的另一端与所述凹槽固定连接,所述滑块的下端滑动设置有与所述调节块相配合的楔形块。

15、本发明提出的成型加工一体化的注塑模具,有益效果在于:

16、在本发明中,通过在滑块上设置卸料机构,当注塑完成后顶出机构将工件向上顶起,并通过卸料机构将工件吹走收集,快速卸料,方便后续的注塑,减少加工间隔,提高加工的效率;

17、其次,在本发明中,通过设置冷却机构降低下模的温度,避免高频率的生产使下模过热而延缓产品的冷却,影响加工效率,并且通过设置调节机构和密封机构联动,外接一个气泵即可起到冷却效果,也可为卸料机构提高高压气体,降低成本。

技术特征:

1.成型加工一体化的注塑模具,包括底座(1)、模具(2)以及顶出机构(3),其特征在于,所述模具(2)设置于所述底座(1)上,所述顶出机构(3)设置于所述底座(1)与所述模具(2)之间;

2.根据权利要求1所述的成型加工一体化的注塑模具,其特征在于:所述卸料机构(4)包括开设于所述滑块(25)上的导气孔(41),所述导气孔(41)与所述凹槽(24)连通,所述凹槽(24)外接气源,所述凹槽(24)内设有与所述滑块(25)相配合的顶起机构(5)。

3.根据权利要求2所述的成型加工一体化的注塑模具,其特征在于:所述顶起机构(5)包括固定设置于所述凹槽(24)内的伸缩杆(51),所述伸缩杆(51)的输出轴与所述滑块(25)固定连接,且所述伸缩杆(51)的外部套设有第一弹簧(52),所述第一弹簧(52)的两端分别与凹槽(24)的底部以及滑块(25)的底部抵接。

4.根据权利要求3所述的成型加工一体化的注塑模具,其特征在于:所述滑块(25)的两侧均设置有限位块(53),所述凹槽(24)的两侧均开设有与所述限位块(53)相配合的导向槽。

5.根据权利要求1所述的成型加工一体化的注塑模具,其特征在于:所述冷却机构(23)包括开设于所述下模(22)上的两个通孔(231),所述通孔(231)的一端均外接气泵。

6.根据权利要求5所述的成型加工一体化的注塑模具,其特征在于:所述通孔(231)与所述凹槽(24)连通,所述凹槽(24)与所述滑块(25)之间设有两个密封机构(6)。

7.根据权利要求6所述的成型加工一体化的注塑模具,其特征在于:所述密封机构(6)包括分别设置于所述凹槽(24)与所述滑块(25)上的连接块(61),其中一个所述连接块(61)靠近另一个所述连接块(61)的一端固定设置有密封垫(62)。

8.根据权利要求2或6所述的成型加工一体化的注塑模具,其特征在于:所述通孔(231)外接气泵提供高压气体,并通过调节机构(7)分流为凹槽(24)外接的气源。

9.根据权利要求8所述的成型加工一体化的注塑模具,其特征在于:所述调节机构(7)包括滑动设置于所述凹槽(24)内的调节块(71),所述调节块(71)的一侧开设有用于改变气流流向的导流槽(72),所述凹槽(24)内固定设置有与所述导流槽(72)相配合的导轨(73)。

10.根据权利要求9所述的成型加工一体化的注塑模具,其特征在于:所述调节块(71)的一端固定连接有第二弹簧(74),所述第二弹簧(74)的另一端与所述凹槽(24)固定连接,所述滑块(25)的下端滑动设置有与所述调节块(71)相配合的楔形块(75)。

技术总结

本发明涉及注塑模具技术领域,尤其是成型加工一体化的注塑模具,包括底座、模具以及顶出机构,所述模具设置于所述底座上,所述顶出机构设置于所述底座与所述模具之间;所述模具包括上模及下模,所述上模上设有注塑孔,所述下模上设有多个与顶出机构相配合的通孔,所述下模上设有冷却机构;所述下模上开设有凹槽,所述凹槽内滑动设置有滑块,所述滑块上设有卸料机构,用于将注塑顶出的工件卸料,通过在滑块上设置卸料机构,当注塑完成后顶出机构将工件向上顶起,并通过卸料机构将工件吹走收集,快速卸料,方便后续的注塑,通过设置冷却机构降低下模的温度,避免高频率的生产使下模过热而延缓产品的冷却,影响加工效率。

技术研发人员:侯柏林,朱柳单,魏祎,周娘送,王奇

受保护的技术使用者:惠州城市职业学院(惠州商贸旅游高级职业技术学校)

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!