一种模具装配操作台的制作方法

本发明涉及装配辅助设备领域,具体的是一种模具装配操作台。

背景技术:

1、模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成。模具一般包括动模和定模两个部分,二者可分可合。分开时取出制件,合拢时使坯料注入模具型腔成形。模具合模就是将模具的动模和定模接合在一起,形成一个完整的模具。现有技术在对模具进行装配时,通常采用装配台对组装模具的各种零件进行承托,之后通过人工将模具的各个零件进行移动并组合在一起形成定模与动模两个部分,最后移动定模与动模合模在一起。

2、但是传统装配方式在对动模与定模进行合模时,由于动模与定模在各自组装的过程中结合了较多的零部件,使得动模与定模的体积与重量较大,从而使得人工对动模与定模的搬运较为困难,从而降低模具的装配效率;此外,动模与定模在合模时,需要利用模具上的定位结构使两个模具精确对位,但人工移动动模与定模对位的方式,无法精确的将动模与定模一次性的对位合模,使得需要人工多次对动模与定模的位置进行调整,从而进一步的降低装配速度,且反复调节动模与定模的位置,易使得动模、定模与装配台面过度摩擦,从而对模具造成损伤。

技术实现思路

1、为了解决上述技术问题,本发明采用的技术方案是:一种模具装配操作台,包括操作桌,操作桌前部设置有呈矩形的操作框,操作框内部设置有对动模与定模进行对位移动合模的合模部件。

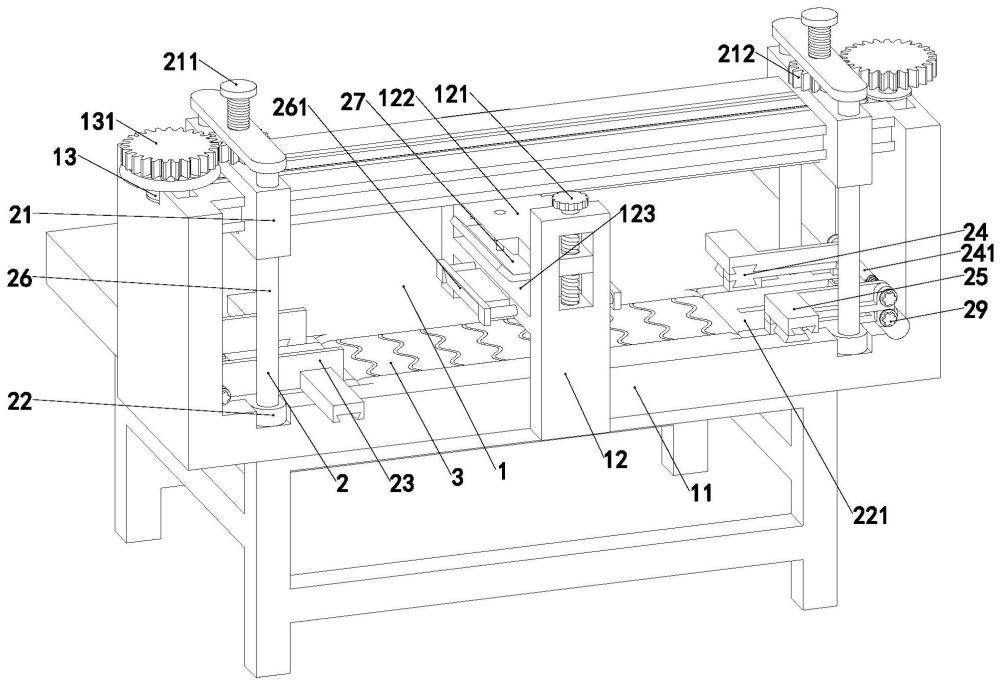

2、所述合模部件包括左右对称且左右滑动设置在操作框上壁上的移动架,移动架下部通过导向柱上下滑动连接有承托架,位于左侧的承托架的上部前后对称且前后滑动设置有居中夹板,位于右侧的承托架的上部前后滑动设置有调节框,调节框的上部前后对称且前后滑动设置有对中夹板,承托架的内部铰接有承托板,操作桌的中部上侧前后对称安装有支臂,两个支臂之间的中部安装有托模板,两个支臂之间的上部上下滑动设置有导向板,导向板的下部通过弹簧柱滑动连接有抵靠板。

3、所述操作桌的前侧内部转动设置有自由转动的输送带,输送带的上侧面与操作桌的桌面处于同一平面,输送带的外侧面上设置有防滑纹路,初始状态下的承托板的上侧面与输送带的上侧面处于同一平面。

4、通过人工分别在输送带的上侧面上完成动模与定模的组装,之后分别将组装完成的动模与定模分别通过输送带移动至左右两侧的承托板上,通过调节框对偏置对位的动模与定模进行微调,随后通过抬升并移动承托架同步将定模与动模组合在托模板上。

5、作为本发明的一种优选技术方案,所述承托板靠近输送带的一侧设置为弧面,承托板上部远离输送带的一侧左右滑动设置有阻挡板,阻挡板内部上下弹性滑动设置有推动块,推动块下部前后对称开设有倾斜槽,阻挡板下部前后对称且前后滑动设置有锁止块,锁止块靠近推动块的一侧通过支杆与倾斜槽槽口配合,承托板内部对应锁止块的位置沿左右方向等间距设置有定位孔。

6、作为本发明的一种优选技术方案,所述承托板下部为远离输送带方向逐渐向上倾斜的斜面,承托架下部左右弹性滑动设置有斜面块,斜面块的上部为靠近输送带方向逐渐向下倾斜的斜面,斜面块的前后两侧通过定位件固定位置。

7、作为本发明的一种优选技术方案,位于左侧的所述承托架的左侧上部转动设置有双向螺纹杆,双向螺纹杆的两段螺纹分别与居中夹板的左侧螺纹连接,位于右侧的承托架右侧上部转动设置有微调丝杆,微调丝杆与调节框螺纹连接,调节框右侧上部转动设置有双旋向丝杆,双旋向丝杆的两段螺纹分别与对中夹板右侧螺纹连接。

8、作为本发明的一种优选技术方案,所述移动架的上部转动设置有抬升螺纹杆,抬升螺纹杆与对应位置的导向柱的上端螺纹连接,抬升螺纹杆的下部安装有从动齿轮,操作框的上部左右两侧均转动设置有带轮,带轮上部固定安装有主动齿轮,两个带轮之间通过皮带相连接,初始状态下从动齿轮与主动齿轮啮合。

9、作为本发明的一种优选技术方案,所述操作框的上壁下侧中部转动设置有同步齿轮,左侧移动架的右侧后部与右侧移动架的左侧前部均安装有同步齿条,同步齿条分别啮合在同步齿轮的前后两侧。

10、作为本发明的一种优选技术方案,位于前侧的所述支臂的内部转动设置有调节螺纹杆,调节螺纹杆与导向板螺纹连接,托模板的左右两侧均左右对称且左右弹性滑动设置有延长块。

11、作为本发明的一种优选技术方案,所述抵靠板的左右两侧对称设置有朝上倾斜的斜面板。

12、本发明的有益效果在于:

13、一、本发明采用同步移动的承托架通过承托板带动动模与定模同步移动至合模在一起,无需人工直接搬运较大较重的动模与定模,从而提高了模具的装配效率,且通过输送带能够快捷的将装配好的动模与定模快速的移动至相应位置的承托板的上侧,从而进一步加快了合模的效率。

14、二、本发明采用居中夹板与对中夹板分别对动模与定模进行夹持,使得动模与定模均被夹持固定在承托板上的中心位置,从而能够对动模与定模进行一次性的合模,避免对动模与定模进行反复位置调整,从而避免动模与定模产生损伤,且通过调节框能够对动模与定模中任意一个进行位置微调,增加了本发明的适用性。

15、三、本发明采用导向板能够在合模时对动模与定模的上下位置进行导向,从而保证合模时动模与定模的上下侧面分别位于同一平面内,从而进一步保证了对位合模的精准度,且通过弹性设置的延长块能够自动对合模时的动模与定模互相远离的一侧进行承托,避免因动模与定模的重量不等,导致合模后的模具从托模板上掉落,导致模具损坏。

16、四、本发明采用阻挡板能够对动模与定模放置在承托板上时伸出承托板的长度进行调整,从而保证合模时,动模与定模在托模板上完成连接组合,从而便于对合模之后的模具进行取出。

17、五、本发明采用铰接的承托板分别对动模与定模进行承托,在完成合模之后,向运离托模板的方向移动斜面块,使得承托板在重力的作用下向下摆动,从而停止对模具的承托,进而避免在承托架移动至承托板与模具的下侧发生摩擦,进而模具进行保护。

技术特征:

1.一种模具装配操作台,包括操作桌(1),其特征在于,操作桌(1)前部设置有呈矩形的操作框(11),操作框(11)内部设置有对动模与定模进行对位移动合模的合模部件(2);

2.根据权利要求1所述的一种模具装配操作台,其特征在于,所述承托板(221)靠近输送带(3)的一侧设置为弧面,承托板(221)上部远离输送带(3)的一侧左右滑动设置有阻挡板(222),阻挡板(222)内部上下弹性滑动设置有推动块(223),推动块(223)下部前后对称开设有倾斜槽,阻挡板(222)下部前后对称且前后滑动设置有锁止块(224),锁止块(224)靠近推动块(223)的一侧通过支杆与倾斜槽槽口配合,承托板(221)内部对应锁止块(224)的位置沿左右方向等间距设置有定位孔。

3.根据权利要求1所述的一种模具装配操作台,其特征在于,所述承托板(221)下部为远离输送带(3)方向逐渐向上倾斜的斜面,承托架(22)下部左右弹性滑动设置有斜面块(225),斜面块(225)的上部为靠近输送带(3)方向逐渐向下倾斜的斜面,斜面块(225)的前后两侧通过定位件(226)固定位置。

4.根据权利要求1所述的一种模具装配操作台,其特征在于,位于左侧的所述承托架(22)的左侧上部转动设置有双向螺纹杆(28),双向螺纹杆(28)的两段螺纹分别与居中夹板(23)的左侧螺纹连接,位于右侧的承托架(22)右侧上部转动设置有微调丝杆(29),微调丝杆(29)与调节框(24)螺纹连接,调节框(24)右侧上部转动设置有双旋向丝杆(241),双旋向丝杆(241)的两段螺纹分别与对中夹板(25)右侧螺纹连接。

5.根据权利要求1所述的一种模具装配操作台,其特征在于,所述移动架(21)的上部转动设置有抬升螺纹杆(211),抬升螺纹杆(211)与对应位置的导向柱(26)的上端螺纹连接,抬升螺纹杆(211)的下部安装有从动齿轮(212),操作框(11)的上部左右两侧均转动设置有带轮(13),带轮(13)上部固定安装有主动齿轮(131),两个带轮(13)之间通过皮带相连接,初始状态下从动齿轮(212)与主动齿轮(131)啮合。

6.根据权利要求1所述的一种模具装配操作台,其特征在于,所述操作框(11)的上壁下侧中部转动设置有同步齿轮(15),左侧移动架(21)的右侧后部与右侧移动架(21)的左侧前部均安装有同步齿条(16),同步齿条(16)分别啮合在同步齿轮(15)的前后两侧。

7.根据权利要求1所述的一种模具装配操作台,其特征在于,位于前侧的所述支臂(12)的内部转动设置有调节螺纹杆(121),调节螺纹杆(121)与导向板(122)螺纹连接,托模板(123)的左右两侧均左右对称且左右弹性滑动设置有延长块(261)。

8.根据权利要求1所述的一种模具装配操作台,其特征在于,所述抵靠板(27)的左右两侧对称设置有朝上倾斜的斜面板。

技术总结

本发明涉及装配辅助设备领域,具体的是一种模具装配操作台,包括操作桌,操作桌前部设置有呈矩形的操作框,操作框内部设置有对动模与定模进行对位移动合模的合模部件,本发明采用同步移动的承托架通过承托板带动动模与定模同步移动至合模在一起,无需人工直接搬运较大较重的动模与定模,从而提高了模具的装配效率,从而进一步加快了合模的效率;本发明采用居中夹板与对中夹板分别对动模与定模进行夹持,使得动模与定模均被夹持固定在承托板上的中心位置,从而能够对动模与定模进行一次性的合模,避免对动模与定模进行反复位置调整,从而避免动模与定模产生损伤。

技术研发人员:赵立涛,王惠民,孙玉成,张廷玉,刘大国

受保护的技术使用者:德州海力达模塑有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!