储罐内胆加工工艺及加工结构的制作方法

本发明属于复合材料加工领域,特别是涉及一种储罐内胆加工工艺及加工结构。

背景技术:

1、目前,我国油田、化工厂的的油罐、污水处理场的沉降罐、缓冲罐、污水罐和注水站的注水罐等基本上都是钢制罐。由于所装液体成分复杂,常含有溶解氧、厌氧菌、硫化氢、二氧化碳等腐蚀性物质,对金属罐产生较强的腐蚀作用,随着罐的使用期延长,罐局部腐蚀穿孔,罐顶凹陷,罐体失稳变形,如果维修不及时,就会导致罐顶塌陷或倒罐事故。传统的维修工艺一般采用换罐顶、换圈板、换罐底的工艺进行维修,腐蚀严重,无法维修再使用的罐,则采用整罐更新的工艺,修复成本高,需要停输、清罐、动火,施工费及安全措施费用高,而且修复后使用时间比较短。

2、复合材料内胆是以无捻粗纱布和多轴向织物为增强材料,以乙烯基酯树脂为基体材料,采用真空灌注成型工艺在金属罐内壁制作而成的高强复合材料防腐制品,主要应用于油田、化工领域新建金属罐的防腐及旧金属罐的防腐与增强。但是在一些低温环境下,树脂粘度增大,复合材料内胆采用真空灌注工艺制备时,整体灌注时间延长,影响施工效率;并且在低温环境下,树脂的固化速度会减慢(固化反应是一个热力学过程,需要一定的活化能才能进行,低温会降低反应物的活性,导致固化速度变慢);同时树脂反应物的活化能降低,反应发生的能力较差,这可能导致树脂固化反应无法正常进行,从而影响固化效果;且复合材料内胆为野外施工,冬季时无法加热施工环境,受以上因素影响,目前复合材料内胆在低温环境下时无法施工,严重影响金属储罐维修进度,从而影响油田、化工厂生产计划,造成生产中断和产量下降。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种储罐内胆加工工艺及加工结构,用于解决上述问题。

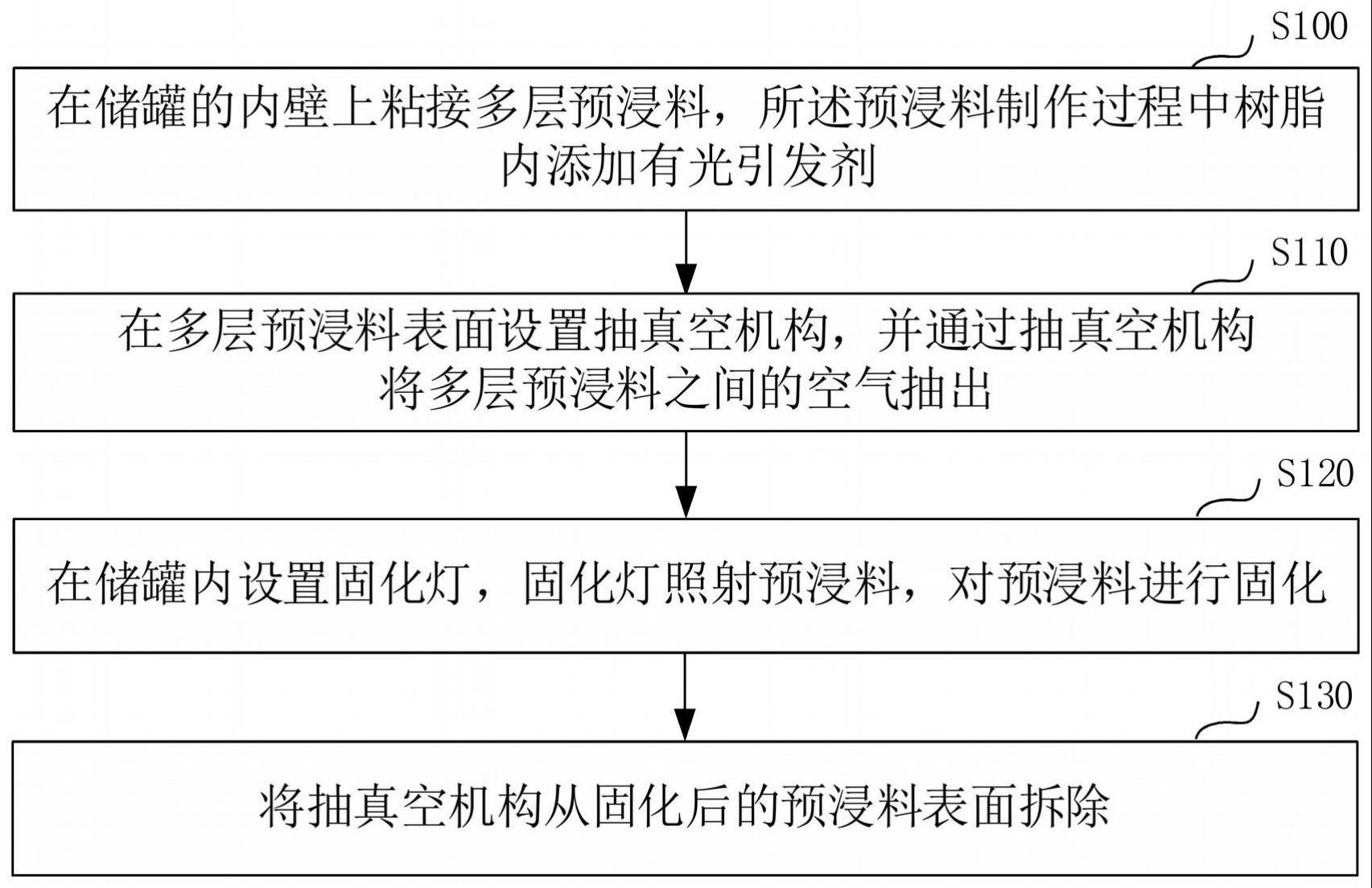

2、为实现上述目的及其他相关目的,本发明提供一种储罐内胆加工工艺,包括:

3、在储罐的内壁上粘接多层预浸料,所述预浸料制作过程中树脂内添加有光引发剂;

4、在多层预浸料表面设置抽真空机构,并通过抽真空机构将多层预浸料之间的空气抽出;

5、在储罐内设置固化灯,固化灯照射预浸料,对预浸料进行固化;

6、将抽真空机构从固化后的预浸料表面拆除。

7、可选地,在储罐的内壁上粘接多层预浸料前,所述工艺还包括:

8、对储罐内壁进行喷砂除锈;

9、依次在清洁后的储罐内壁上涂刷表面处理剂和用于粘预浸料的粘接剂,并等待粘接剂完全固化。

10、可选地,在多层预浸料表面设置抽真空机构,包括:

11、在预浸料外表铺设脱模布;

12、在脱模布表面铺设导流网;

13、覆盖预浸料、脱模布、导流网设置真空袋,并在真空袋上设置用于预浸料间气体抽出的管道。

14、可选地,通过抽真空机构将多层预浸料之间的空气抽出,包括:

15、将真空泵与管道连接,并控制真空泵工作,对预浸料之间的空气进行导出。

16、可选地,固化灯照射预浸料,对预浸料进行固化,包括:

17、旋转固化灯,使储罐内壁上的预浸料能够均匀受到光照。

18、可选地,在储罐内设置固化灯,包括:

19、固化灯灯光的波长为395nm,能量密度0-1000mw/cm2。

20、可选地,所述光引发剂为苯基甲酮、喹啉类或芳基胺类。

21、为实现上述目的及其他相关目的,本发明还提供一种储罐内胆加工结构,至少包括固化灯、多层设置在储罐内壁上的预浸料层以及用于预浸料层抽真空的抽真空机构,所述预浸料层内添加有树脂,所述树脂中添加有光引发剂,所述抽真空机构覆盖所述预浸料层,所述固化灯设置在所述储罐内部空间。

22、可选地,所述储罐内胆加工结构还包括灯座,所述灯座上可转动地设置有灯架,所述固化灯设置在灯架上。

23、可选地,所述灯架上设置有偏离所述灯座的偏离部,所述偏离部用于靠近所述储罐内壁设置,所述固化灯设置在所述偏离部上。

24、如上所述,本发明的储罐内胆加工工艺及加工结构,具有以下有益效果:

25、在本方案中,通过在预浸料制作过程中,在树脂内添加光引发剂,以使得固化灯照射后,预浸料固化,形成储罐的内胆。而抽真空机构的设置,使得预浸料之间更加紧密,使得形成内胆后更加结实。

26、与现有技术中直接应用真空灌注工艺实现储罐内胆成型相比,可以直接沿用之前的真空灌注工艺的抽真空机构,无需另外设置抽真空机构。且本方案适用于低温环境下,能有效的增加树脂的固化效率。另外,本方案中成型的储罐与真空灌注相比,存在气泡的可能性更小。

技术特征:

1.一种储罐内胆加工工艺,应用于低温环境中储罐内胆的加工,其特征在于,储罐内胆加工工艺包括:

2.根据权利要求1所述的储罐内胆加工工艺,其特征在于,在储罐的内壁上粘接多层预浸料前,所述储罐内胆加工工艺还包括:

3.根据权利要求1所述的储罐内胆加工工艺,其特征在于,在多层预浸料表面设置抽真空机构,包括:

4.根据权利要求3所述的储罐内胆加工工艺,其特征在于,通过抽真空机构将多层预浸料之间的空气抽出,包括:

5.根据权利要求1所述的储罐内胆加工工艺,其特征在于,固化灯照射预浸料,对预浸料进行固化,包括:

6.根据权利要求1所述的储罐内胆加工工艺,其特征在于,在储罐内设置固化灯,包括:

7.根据权利要求1所述的储罐内胆加工工艺,其特征在于,所述光引发剂为苯基甲酮、喹啉类或芳基胺类。

8.一种储罐内胆加工结构,其特征在于,应用于如权利要求1~7中任一项所述的储罐内胆加工工艺,所述储罐内胆加工结构至少包括固化灯、多层设置在储罐内壁上的预浸料层以及用于预浸料层抽真空的抽真空机构,所述预浸料层内添加有树脂,所述树脂中添加有光引发剂,所述抽真空机构覆盖所述预浸料层,所述固化灯设置在所述储罐内部空间。

9.根据权利要求8所述的储罐内胆加工结构,其特征在于,所述储罐内胆加工结构还包括灯座,所述灯座上可转动地设置有灯架,所述固化灯设置在灯架上。

10.根据权利要求9所述的储罐内胆加工结构,其特征在于,所述灯架上设置有偏离所述灯座的偏离部,所述偏离部用于靠近所述储罐内壁设置,所述固化灯设置在所述偏离部上。

技术总结

本发明提供一种储罐内胆加工工艺及加工结构,其中加工工艺包括在储罐的内壁上粘接多层预浸料,所述预浸料制作过程中树脂内添加有光引发剂;在多层预浸料表面设置抽真空机构,并通过抽真空机构将多层预浸料之间的空气抽出;在储罐内设置固化灯,固化灯照射预浸料,对预浸料进行固化;将抽真空机构从固化后的预浸料表面拆除。本方案解决了现有储罐内胆无法在低温环境下加工的问题。

技术研发人员:李强,陶佳栋,陈勇强,王纲,缐芳,刘英华,刘岩,李国栋

受保护的技术使用者:胜利新大新材料股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!