一种自动化生产用模具

本发明涉及注塑模具,具体为一种自动化生产用模具。

背景技术:

1、模具被称为“工业之母”,是辅助金属或非金属材料成型的一种专用工具。注塑成型是一种常用的模具成型工艺,特别是在塑料制品的加工和生产中,可以一次性成型具有复杂外形和结构的制品。注塑模具一般由动模和定模两部分组成,动模安装在注塑成型机的移动模板上,定模安装在注塑成型机的固定模板上。在注塑成型时动定模闭合构成浇注系统和型腔,注塑完成后动定模分离借助顶出机构取出制品。点浇口是一种注塑模具浇口类型,其具有浇口痕迹小,不必后续加工和浇口位置可以自由选择的优点,是工程中常用的方式。

2、在模具成型后,需要将产品顶出,现有技术一般采用先开模后顶出的方式,而且产品在顶出后往往也需要人工将浇口处剪断使产品和流道凝料分开,造成人力和时间的消耗,产品和流道一同顶出容易在浇口处造成弹伤拉伤,对产品使用顶针也容易造成顶白等产品表面质量问题。另外在实践中也有运用在模中剪断的方案,但该方案其模具结构较为复杂,造成模具设计和制造的难度加大,大大增加成本。另外,产品与流道同时脱模后还需要设置另外的工序将二者进行分拣,这也影响了自动化生产的效率。

技术实现思路

1、本发明的目的在于提供一种自动化生产用模具,以解决现有技术中存在的问题。

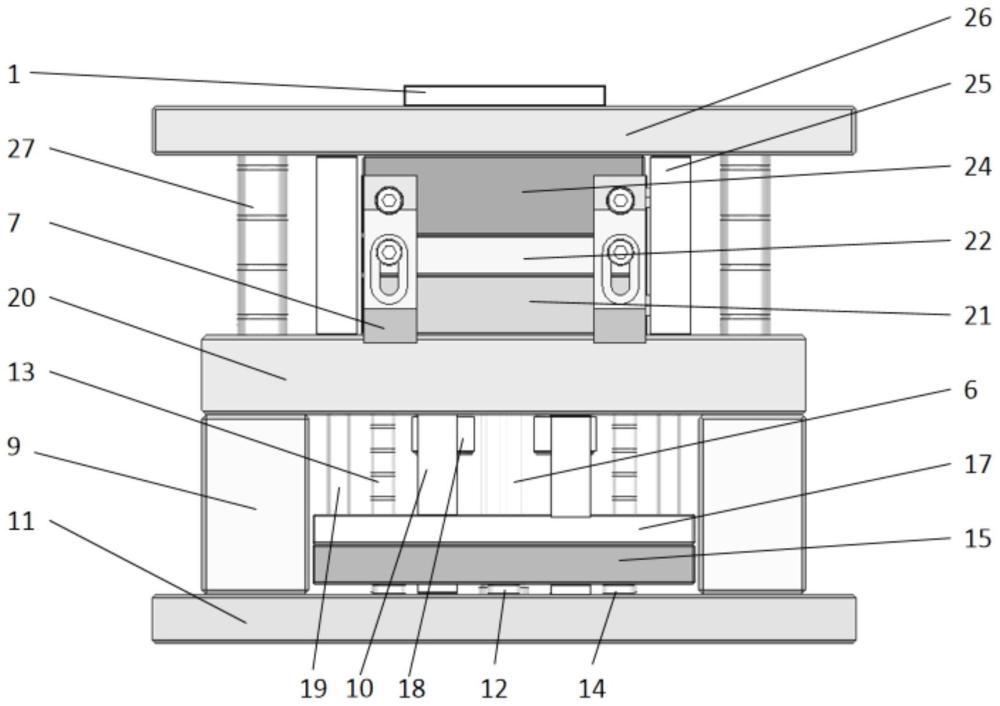

2、为了实现上述目的,本发明的技术方案提供了一种自动化生产用模具,所述模具包括模具前模与模具后模,其特征在于,还包括有模芯顶块;所述模具前模包括前模模芯;所述模具后模包括后模模芯、流道凝料顶出组件;所述后模模芯上表面设置有凸起部型模部;所述模芯顶块中部设置有开槽,所述模芯顶块套在所述后模模芯的凸起部型模部外侧;所述后模模芯的凸起部型模部、前模模芯、模芯顶块配合构成型腔;所述前模模芯相对的侧面上设置有限位扣并通过限位扣与模芯顶块连接。

3、优选地,所述限位扣包括有限位板,限位凸起;所述限位板上设置有长条形开槽,所述限位板顶部固定到前模模芯侧面;所述限位凸起固定在模芯顶块的侧面,伸入到长条形开槽内。

4、优选地,所述凸起部型模部上表面设置有后流道凹槽和型腔结构;所述前模模芯下表面设置有前流道凹槽、型腔凹槽,所述型腔凹槽的尺寸大于凸起部型模部外轮廓尺寸;所述模芯顶块中部设置有开槽,开槽的形状和尺寸同凸起部型模部外轮廓一致;凸起部型模部的型腔结构、前模模芯的型腔凹槽以及模芯顶块靠近凸起部型模部的部分上侧面构成型腔。

5、优选地,所述前模模芯下表面前流道凹槽同型腔凹槽间不连通;所述后模模芯后流道凹槽和型腔间通过流道孔联通。

6、优选地,模芯导柱贯穿模芯顶块、前模模芯、后模模芯。

7、优选地,模芯顶块与后模模芯间设置有若干树脂塞。

8、优选地,所述流道凝料顶出组件包括若干顶针、顶针板推板及顶针板盖板,所述顶针板盖板设在顶针板推板的顶侧。

9、本发明提供了一种面向自动化生产的高效模具,在开模过程就完成顶出,解决注塑生产过程中先开模后顶出产品带来的效率降低,同时可以避免剪断浇口、分拣等后续工序造成的效率降低和浪费问题,满足自动化生产的需求。通过对点浇口变形处理和分次顶出,可以实现在保证产品表面成型质量的同时进一步提高了效率。

10、另外本发明涉及的模具简单结构,避免因为使用复杂结构而使模具体积增大和模具设计、制造难度与成本增大等问题的发生。

技术特征:

1.一种自动化生产用模具,所述模具包括模具前模与模具后模,其特征在于,还包括有模芯顶块;所述模具前模包括前模模芯;所述模具后模包括后模模芯、流道凝料顶出组件;所述后模模芯上表面设置有凸起部型模部;所述模芯顶块中部设置有开槽,所述模芯顶块套在所述后模模芯的凸起部型模部外侧;所述后模模芯的凸起部型模部、前模模芯、模芯顶块配合构成型腔;

2.根据权利要求1所述一种自动化生产用模具,其特征在于,所述限位扣包括有限位板,限位凸起;所述限位板上设置有长条形开槽,所述限位板顶部固定到前模模芯侧面;所述限位凸起固定在模芯顶块的侧面,伸入到长条形开槽内。

3.根据权利要求1所述一种自动化生产用模具,其特征在于,所述凸起部型模部上表面设置有后流道凹槽和型腔结构;所述前模模芯下表面设置有前流道凹槽、型腔凹槽,所述型腔凹槽的尺寸大于凸起部型模部外轮廓尺寸;所述模芯顶块中部设置有开槽,开槽的形状和尺寸同凸起部型模部外轮廓一致;凸起部型模部的型腔结构、前模模芯的型腔凹槽以及模芯顶块靠近凸起部型模部的部分上侧面构成型腔。

4.根据权利要求3所述一种自动化生产用模具,其特征在于,所述前模模芯下表面前流道凹槽同型腔凹槽间不连通;所述后模模芯后流道凹槽和型腔间通过流道孔联通。

5.根据权利要求1所述一种自动化生产用模具,其特征在于,模芯导柱贯穿模芯顶块、前模模芯、后模模芯。

6.根据权利要求1所述一种自动化生产用模具,其特征在于,模芯顶块与后模模芯间设置有若干树脂塞。

7.根据权利要求1所述一种自动化生产用模具,其特征在于,所述流道凝料顶出组件包括若干顶针、顶针板推板及顶针板盖板,所述顶针板盖板设在顶针板推板的顶侧。

技术总结

本发明公开一种自动化生产用模具,所述模具包括模具前模、模具后模,模芯顶块。所述模具前模包括前模模芯;所述模芯顶块中部设置有开槽,所述模芯顶块套在所述后模模芯的凸起部型模部外侧;所述后模模芯的凸起部型模部、前模模芯、模芯顶块配合构成型腔;所述前模模芯相对的侧面上设置有限位扣并通过限位扣与模芯顶块连接。本发明提供了一种面向自动化生产的高效模具,在开模过程就完成顶出,解决注塑生产过程中先开模后顶出产品带来的效率降低,同时可以避免剪断浇口、分拣等后续工序造成的效率降低和浪费问题,满足自动化生产的需求。通过对点浇口变形处理和分次顶出,可以实现在保证产品表面成型质量的同时进一步提高了效率。

技术研发人员:刘焕牢,胡伟康,何优,王宇林

受保护的技术使用者:广东海洋大学

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!