一种轮胎用橡胶加工中快速冷却的方法及设备与流程

本发明涉及橡胶冷却加工领域,特别是涉及一种轮胎用橡胶加工中快速冷却的方法及设备。

背景技术:

1、在轮胎橡胶的加工过程中,有不少工序都需要将胶体加热到100℃以上、最高达170℃,然后需在后续30-60分钟内胶粒温度降至60℃以下。市场上现有冷却设备多采用连续作业,其主要的降温方式有:自然风冷、喷水+浸水+吹风、空调风冷、循环水冷却金属辊筒间接降温等等。

2、然而简单的经自然风、喷水的冷却方式,设备通过利用水或者空气显热变化带走胶粒的热量,相对来说降温效率低、厂房占地大;采用浸泡水槽+吹风进行热交换的方式,由于胶粒浸泡于水中,胶粒会带走过多水分从而可能导致胶粒在后续工序中出现反生的现象;并且水槽中的水由于长期浸泡高温的橡胶,橡胶中的有机化合物会部分溢出以污染冷却水,导致其需要定期排放处理。而采用循环水冷却金属辊筒间接降温的方式,其解决了水污染的问题,但其同样存在降温效率低,设备投入产出率不高等问题。

3、目前针对高性能轮胎干搅加工线二搅后的块状物料,其温度在110~140℃,导热系数为0.15-0.21w/m·℃。因其导热系数低且二搅后温度高,冷却过程散热困难,生产加工线加工效率低,需研发一种冷却方法以达到快速冷却的目标。

技术实现思路

1、为解决上述问题,本发明提供了一种轮胎用橡胶加工中快速冷却的方法及设备。利用空心且通有循环冷却介质的数对辊子将物料挤压成片状,同时在压片过程和压片后结合风冷方式对物料进行冷却,一方面为通过压薄物料来提高散热效率,另一方面可通过辊子及内部循环冷却介质的热传导直接带走物料中的热量。具体的,本发明的目的是这样实现的:

2、一种轮胎用橡胶加工中快速冷却的方法,包括以下步骤:

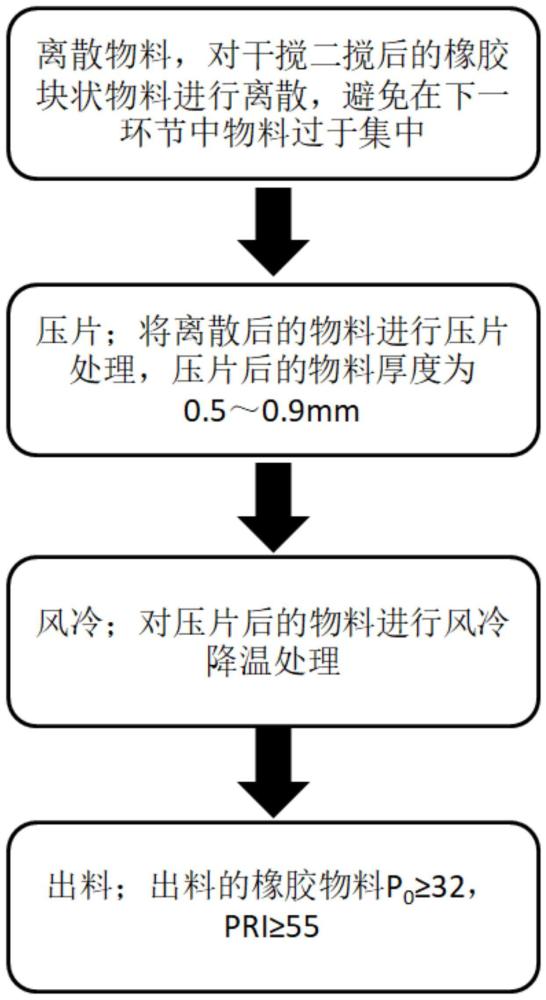

3、s1,离散物料,对干搅二搅后的橡胶块状物料进行离散,避免在下一环节中物料过于集中;

4、s2,冷却;包括s2.1压片和s2.2风冷;

5、s2.1压片;将离散后的物料进行压片处理,压片后的物料厚度为0.5~0.9mm;s2.2风冷;对压片后的物料进行风冷降温处理;

6、s3,出料;经过步骤s2冷却后出料的橡胶物料p0≥32,pri≥55,门尼黏度范围70-90ml,拉伸强度≥21mpa,拉断伸长率≥700%。

7、进一步地,所述步骤s2.1压片中使用压片辊对橡胶物料进行压片,压片辊包括轴向相互平行且具有一定间隙的双辊,双辊转速相同且相向转动,物料从双辊之间的间隙上方进入;使用压片辊进行压片的同时向压片辊内部通入冷却液。

8、进一步地,所述压片辊的线速度≥40m/min;所述冷却液温度≤32℃。

9、进一步地,当经过步骤s2.2风冷后的橡胶物料厚度回弹到3~8mm时重复步骤s2,反复循环三次步骤s2后进入步骤s3。

10、进一步地,经过第一次步骤s2处理后的橡胶物料温度下降至90~110℃,经过第二次步骤s2处理后的橡胶物料温度下降至80~95℃;经过第三次步骤s2处理后的橡胶物料温度下降至60~70℃。

11、进一步地,步骤s2冷却时保持环境温度≤37℃,相对湿度≤43%;步骤s2.2中将物料放置于多层网带输送机上进行风冷,风向垂直穿过网带;网带带宽700mm,网带输送速度≥44m/min;风冷风速≥3m/s,风冷风温≤37℃,风冷时间≤4min。

12、进一步地,在进行所述步骤s1之前还包括步骤水雾冷却;所述步骤水雾冷却将干搅二搅后温度≥130℃且含水率≤0.1%的橡胶块状物料进行喷雾润湿;喷雾时长≤0.5s,雾化颗粒≤50um;经过步骤水雾冷却后的物料在步骤s1中离散的时长≥30s;步骤s1离散物料使用高速皮带输送物料完成离散,高速皮带带宽为600mm,带速≥36m/min。

13、一种轮胎用橡胶加工中快速冷却的方法所用设备,包括:壳体、往返式多层输送部、上排风部、下送风部以及压片部;所述壳体上表面开设有进料口,侧面开设有出料口;所述进料口和所述出料口分别位于壳体两端;所述往返式多层输送部包括多层具有网孔的输送带、驱动电机、导料板;相邻两层网孔输送带的输送方向相反,物料从网孔输送带输送方向末端下落后进入下层网孔输送带输送方向前端;所述导料板倾斜设置安装在每层网孔输送带输送方向末端,物料从每层网孔输送带上输出后通过导料板斜向落入下一层网孔输送带;所述驱动电机用于驱动所述网孔输送带运动;所述上排风部设置安装在所述壳体上表面,所述下送风部设置安装在所述壳体下表面;所述上排风部和所述下送风部均包括多个风机;所述上排风部能将所述壳体内部空气向上排出壳体,所述下送风部能将所述壳体外部空气向上送入所述壳体内部;所述压片部设置安装在网孔输送带输送方向起始端,能对橡胶物料进行压片处理。

14、进一步地,所述压片部包括两个轴向相互平行且具有一定间隙的压片辊,两个压片辊转速相同且相向转动,物料从两个压片辊之间的间隙上方进入;所述压片辊设置有夹层,能向夹层中通入冷却液;第一、三、五层网孔输送带输送方向起始端均设置安装有所述压片部。

15、本发明有益效果如下:

16、实现了干搅后冷却前段110~140℃的高温橡胶颗粒快速降温至60℃以下;解决了长时间高温对橡胶产品性能破坏及焦烧引起的产品颜色加深等问题;解决了胶块回温导致的码包装箱后标准胶包相互粘连的质量问题。

技术特征:

1.一种轮胎用橡胶加工中快速冷却的方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种轮胎用橡胶加工中快速冷却的方法,其特征在于:所述步骤s2.1压片中使用压片辊(51)对橡胶物料进行压片,压片辊(51)包括轴向相互平行且具有一定间隙的双辊,双辊转速相同且相向转动,物料从双辊之间的间隙上方进入;使用压片辊(51)进行压片的同时向压片辊(51)内部通入冷却液。

3.如权利要求2所述的一种轮胎用橡胶加工中快速冷却的方法,其特征在于:所述压片辊(51)的线速度≥40m/min;所述冷却液温度≤32℃。

4.如权利要求1所述的一种轮胎用橡胶加工中快速冷却的方法,其特征在于:当经过步骤s2.2风冷后的橡胶物料厚度回弹到3~8mm时重复步骤s2,反复循环三次步骤s2后进入步骤s3。

5.如权利要求4所述的一种轮胎用橡胶加工中快速冷却的方法,其特征在于:经过第一次步骤s2处理后的橡胶物料温度下降至90~110℃,经过第二次步骤s2处理后的橡胶物料温度下降至80~95℃;经过第三次步骤s2处理后的橡胶物料温度下降至60~70℃。

6.如权利要求1所述的一种轮胎用橡胶加工中快速冷却的方法,其特征在于:步骤s2冷却时保持环境温度≤37℃,相对湿度≤43%;步骤s2.2中将物料放置于多层网带输送机上进行风冷,风向垂直穿过网带;网带带宽700mm,网带输送速度≥44m/min;风冷风速≥3m/s,风冷风温≤37℃,风冷时间≤4min。

7.如权利要求1所述的一种轮胎用橡胶加工中快速冷却的方法,其特征在于:在进行所述步骤s1之前还包括步骤水雾冷却;所述步骤水雾冷却将干搅二搅后温度≥130℃且含水率≤0.1%的橡胶块状物料进行喷雾润湿;喷雾时长≤0.5s,雾化颗粒≤50um;经过步骤水雾冷却后的物料在步骤s1中离散的时长≥30s;步骤s1离散物料使用高速皮带输送物料完成离散,高速皮带带宽为600mm,带速≥36m/min。

8.如权利要求1所述的一种轮胎用橡胶加工中快速冷却的方法所用设备,其特征在于,包括:壳体(1)、往返式多层输送部(2)、上排风部(3)、下送风部(4)以及压片部(5);所述壳体(1)上表面开设有进料口(6),侧面开设有出料口(7);所述进料口(6)和所述出料口(7)分别位于壳体(1)两端;所述往返式多层输送部(2)包括多层具有网孔的输送带、驱动电机、导料板;相邻两层网孔输送带的输送方向相反,物料从网孔输送带输送方向末端下落后进入下层网孔输送带输送方向前端;所述导料板倾斜设置安装在每层网孔输送带输送方向末端,物料从每层网孔输送带上输出后通过导料板斜向落入下一层网孔输送带;所述驱动电机用于驱动所述网孔输送带运动;所述上排风部(3)设置安装在所述壳体(1)上表面,所述下送风部(4)设置安装在所述壳体(1)下表面;所述上排风部(3)和所述下送风部(4)均包括多个风机;所述上排风部(3)能将所述壳体(1)内部空气向上排出壳体(1),所述下送风部(4)能将所述壳体(1)外部空气向上送入所述壳体(1)内部;所述压片部(5)设置安装在网孔输送带输送方向起始端,能对橡胶物料进行压片处理。

9.如权利要求8所述的一种轮胎用橡胶加工中快速冷却的方法所用设备,其特征在于:所述压片部(5)包括两个轴向相互平行且具有一定间隙的压片辊(51),两个压片辊(51)转速相同且相向转动,物料从两个压片辊(51)之间的间隙上方进入;所述压片辊(51)设置有夹层,能向夹层中通入冷却液;第一、三、五层网孔输送带输送方向起始端均设置安装有所述压片部(5)。

技术总结

本发明涉及一种轮胎用橡胶加工中快速冷却的方法及设备。该方法包括以下步骤:S1,离散物料,对干搅二搅后的橡胶块状物料进行离散,避免在下一环节中物料过于集中;S2,冷却;包括S2.1压片和S2.2风冷;S2.1压片;将离散后的物料进行压片处理,压片后的物料厚度为0.5~0.9mm;S2.2风冷;对压片后的物料进行风冷降温处理;S3,出料;经过步骤S2冷却后出料的橡胶物料P0≥32,PRI≥55,门尼黏度范围70‑90ML,拉伸强度≥21MPa,拉断伸长率≥700%。该方法实现了干搅后冷却前段110~140℃的高温橡胶颗粒快速降温至60℃以下;解决了长时间高温对橡胶产品性能破坏及焦烧引起的产品颜色加深等问题;解决了胶块回温导致的码包装箱后标准胶包相互粘连的质量问题。

技术研发人员:邢凡,甘仲平,李艳华,封向东,张云,崔维,徐源宏,李光贤,黎勇,杨春文

受保护的技术使用者:昆明船舶设备集团有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!