一种热塑性弹性体粘性膜制备方法与流程

本发明属于粘性膜制备,尤其涉及一种热塑性弹性体粘性膜制备方法。

背景技术:

1、目前纺织工业在符合面料一般是由外层布料,弹性薄膜,内层布料三层结构组成,或是外层布料与弹性膜两层组合。通过弹性薄膜良好的接着性能将外层面料整合,从而改善面料的质感,使之适合于服装加工工艺上的应用;因此,弹性薄膜的特性具有关键性的影响力。

2、目前纺织工业上使用的大部分是tpu复合面料,以tpu当弹性薄膜,但tpu的热封材料模量较高,织布会有紧绷感,影响舒适性;弹性不足,更容易变形;硬度偏高,使整个布料不够柔软舒适;适用于做弹性薄膜的tpu材料,价格高昂,致使整个产品的价格偏高,市场的接受度降低,因此需要一种热塑性弹性体粘性膜,增强物料的弹性模量,降低成本。

技术实现思路

1、本发明克服了现有技术的不足,提供一种热塑性弹性体粘性膜制备方法,以解决现有技术中存在的问题。

2、为达到上述目的,本发明采用的技术方案为:一种热塑性弹性体粘性膜制备方法,

3、所述粘性膜包括以下物质组分:sebs 5%-75%、树脂5%-55%以及抗氧剂0.15%-0.25%;

4、所述制备方法包括以下步骤:

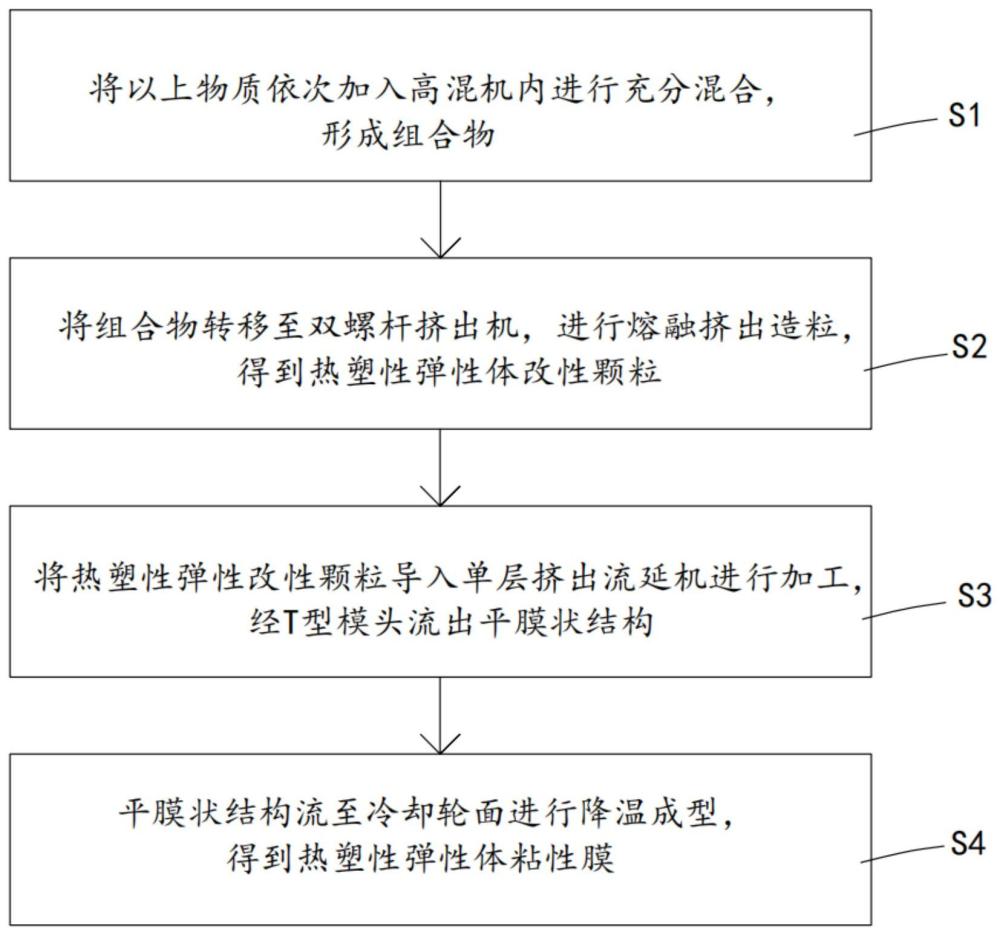

5、s1、将以上物质依次加入高混机内进行充分混合,形成组合物;

6、s2、将组合物转移至双螺杆挤出机,进行熔融挤出造粒,得到热塑性弹性体改性颗粒;

7、s3、将热塑性弹性改性颗粒导入单层挤出流延机进行加工,经t型模头流出平膜状结构;

8、s4、平膜状结构流至冷却轮面进行降温成型,得到热塑性弹性体粘性膜。

9、本发明一个较佳实施例中,所述热塑性弹性体粘性膜的厚度为0.05-0.9mm。

10、本发明一个较佳实施例中,步骤s2中,所述双螺杆挤出机的加工温度为160-230℃,加工转速为300-400rpm。

11、本发明一个较佳实施例中,步骤s3中,所述t型模头的加工温度为160-210℃。

12、本发明一个较佳实施例中,步骤s4中,所述冷却轮面的温度为20-23℃。

13、本发明一个较佳实施例中,所述树脂为石油树脂或单体树脂或两种树脂的结合。

14、本发明一个较佳实施例中,所述粘性膜还包括白油25%-45%以及粘合剂60%-65%。

15、本发明解决了背景技术中存在的缺陷,本发明具备以下有益效果:

16、本发明形成的热塑性弹性体粘性膜硬度低,模量低,能够使形成的面料质感更佳,人体接触舒适感更好;并且该热塑性弹性体粘性膜弹性好,其使用寿命更长,不会出现变形的情况;并且采用可调节配方,适用不同的加工方式,不同的应用,增强了热塑性弹性体粘性膜的制备灵活性;并且本发明的方法成本较低。

技术特征:

1.一种热塑性弹性体粘性膜制备方法,其特征在于,

2.根据权利要求1所述的一种热塑性弹性体粘性膜制备方法,其特征在于,所述热塑性弹性体粘性膜的厚度为0.05-0.9mm。

3.根据权利要求1所述的一种热塑性弹性体粘性膜制备方法,其特征在于,步骤s2中,所述双螺杆挤出机的加工温度为160-230℃,加工转速为300-400rpm。

4.根据权利要求1所述的一种热塑性弹性体粘性膜制备方法,其特征在于,步骤s3中,所述t型模头的加工温度为160-210℃。

5.根据权利要求1所述的一种热塑性弹性体粘性膜制备方法,其特征在于,步骤s4中,所述冷却轮面的温度为20-23℃。

6.根据权利要求1所述的一种热塑性弹性体粘性膜制备方法,其特征在于,所述树脂为石油树脂或单体树脂或两种树脂的结合。

7.根据权利要求1所述的一种热塑性弹性体粘性膜制备方法,其特征在于,所述粘性膜还包括白油25%-45%以及粘合剂60%-65%。

技术总结

本发明公开了一种热塑性弹性体粘性膜制备方法,属于粘性膜制备技术领域,所述制备方法包括以下步骤:S1、将以上物质依次加入高混机内进行充分混合,形成组合物;S2、将组合物转移至双螺杆挤出机,进行熔融挤出造粒,得到热塑性弹性体改性颗粒;S3、将热塑性弹性改性颗粒导入单层挤出流延机进行加工,经T型模头流出平膜状结构;S4、平膜状结构流至冷却轮面进行降温成型,得到热塑性弹性体粘性膜。本发明形成的热塑性弹性体粘性膜硬度低,模量低,能够使形成的面料质感更佳,人体接触舒适感更好;并且采用可调节配方,适用不同的加工方式,不同的应用,增强了热塑性弹性体粘性膜的制备灵活性;并且本发明的方法成本较低。

技术研发人员:郭爱冬,王勇,刘媛,谢杉杉,李霈云

受保护的技术使用者:吉力士热塑混合材料(苏州)有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!