一种泡沫板快速成型装置的制作方法

本发明涉及泡沫板成型领域,特别涉及一种泡沫板快速成型装置。

背景技术:

1、泡沫板一般指eps板,eps板具有质轻、价廉、导热率低、吸水性小、电绝缘性能好、隔音、防震、防潮、成型工艺简单等优点,因而被广泛用作建筑、船舶、汽车、火车、冷藏、冷冻等保温绝热、隔音、抗震材料;eps板是可发性聚苯乙烯板的简称;由可发性聚苯乙烯珠粒经加热预发泡后在模具中加热成型而制得的具有闭孔结构的聚苯乙烯泡沫塑料板材;是由原料经过预发、熟化、成型、烘干和切割等制成;它既可制成不同密度、不同形状的泡沫制品,又可以生产出各种不同厚度的泡沫板材;

2、但是现如今的泡沫板制作过程,需要多种独立设备进行制作,而且制作过程中需要人工进行移动原材料或者泡沫板,这样不仅增加了工人的工作量,而且还降低了工作效率;

3、为此,申请号为202220041904 .9中国发明专利公开了一种泡沫板快速成型装置,包括成型箱,所述成型箱的一侧活动安装有箱门,所述成型箱的顶端活动安装有密封顶盖,所述成型箱一侧设置有支撑板,所述支撑板的顶端一侧固定安装有横板,所述密封顶盖的顶端固定安装有液压杆,所述横板的顶端固定安装有液压缸,所述液压缸的输出端与所述液压杆的顶端固定连接,所述密封 顶盖的顶端固定安装有抽气风机,所述抽气风机的两侧均固定安装有吸气管,所述吸气管的底端固定安装有吸气罩;

4、但是,通过对以上发明研究发现,该专利无法对成型后的泡沫板进行切割;

5、所以,我们需要发明一种能够对成型后的泡沫板进行切割的泡沫板快速成型装置。

技术实现思路

1、针对上述问题,本发明提供了一种泡沫板快速成型装置;通过设置下料机构,采用传送带和皮带传送机构来运送袋装原料,然后使用机械夹和切割刀片对袋装原料夹取移动并切割倒料,各个下料环节均采用自动形式进行,减少了人工参与,提高了生产效率;通过设置上方挡板机构和模具挤压加温机构,将泡沫颗粒原料倒入到两个机构所形成的长方形密闭容器中去加热融合成型,可以使成型后的泡沫板内部减少气泡的形成;通过设置切割泡沫板机构,使用切刀对成型后的泡沫板进行切割,在切割过程中可随时调节切刀的位置,使得可以得到不同尺寸的泡沫板。

2、一种泡沫板快速成型装置,包括:下料机构、防止颗粒掉落机构、上方挡板机构、模具挤压加温机构和切割泡沫板机构;

3、所述下料机构设置在本发明的左后方,所述防止颗粒掉落机构设置在下料机构的右方,所述下料机构中的下料口固定在防止颗粒掉落机构中加热箱的进料口处,所述上方挡板机构和模具挤压加温机构设置在防止颗粒掉落机构的前方,所述防止颗粒掉落机构中的遮挡布打开后会将上方挡板机构和模具挤压加温机构遮挡住,所述上方挡板机构设置在模具挤压加温机构的上方,所述上方挡板机构和模具挤压加温机构左侧方向设置有切割泡沫板机构。

4、进一步地,所述下料机构包括:传动带a、移动箱、皮带传送机构、丝杠滑块组a、机械夹、切割刀片、收集管道、收集箱、下料口、电缸a、电缸b和摄像头;

5、所述传动带a固定在地面上,所述传动带a的右方设置有皮带传送机构,所述皮带传送机构固定在地面上,所述皮带传送机构的皮带上固定有移动箱,所述皮带传送机构的上方设置有机械夹,所述机械夹与电缸a固定在一起,所述机械夹和电缸a均固定在丝杠滑块组a的滑块上,所述皮带传送机构的前方设置有收集箱,所述收集箱固定在地面上,所述收集箱上方固定有收集管道,所述下料口与收集管道并排设置,所述下料口的正上方设置有切割刀片,所述切割刀片与电缸b固定在一起。

6、进一步地,所述传动带a靠近皮带传送机构处固定有一个摄像头。

7、进一步地,所述防止颗粒掉落机构包括:加热箱、遮挡布、电机a、弧形滑槽支架和支撑架;

8、所述支撑架固定在地面上,所述加热箱固定在支撑架上面,所述支撑架伸出的两个支架上各固定有一个弧形滑槽支架,所述遮挡布上的伸出立柱滑动安装在弧形滑槽支架内,且遮挡布的转轴与电机a的电机轴固定在一起,所述电机a固定在支撑架伸出的支架上,所述遮挡布的后方留孔处固定在加热箱的留孔处。

9、进一步地,所述丝杠滑块组a通过支架固定在加热箱的顶部,所述切割刀片也固定在此支架上。

10、进一步地,所述上方挡板机构包括:支撑支架、支撑板、电缸c、长杆、支架、连杆、支撑杆、滑槽a、滑槽b和挡板;

11、所述两个支撑板固定在支撑桌上,其中一个支撑板与支撑支架固定在一起,所述支撑支架上固定有两个电缸c,所述两个电缸c的伸缩端固定有长杆,所述长杆的两端分别与一个支架固定在一起,所述支架滑动安装在滑槽a内,所述支架的两端分别与一个连杆的一端铰接,所述连杆的另一端与挡板铰接,所述支撑杆固定在连杆与挡板的铰接转轴处,且滑动安装在支撑板上的竖直滑槽内,所述支撑板上设置有滑槽a和滑槽b。

12、进一步地,所述模具挤压加温机构包括:支撑桌、立板、电缸d、推动板、丝杠滑块组b、滑动板、转动板、固定支架、齿条a、电机b、齿轮a、齿轮b和齿条b;

13、所述支撑桌固定在地面上,所述支撑桌的桌面、立板、推动板和滑动板组成一个长方体,所述支撑桌上固定有两个电缸d,所述电缸d的伸缩端与推动板固定在一起,所述支撑桌上固定有丝杠滑块组b,所述丝杠滑块组b的滑块与滑动板固定在一起,所述立板上固定有固定支架,所述固定支架上转动安装有三个齿轮a,所述齿轮a之间通过皮带连接,最下侧齿轮a固定在电机b的电机轴上,所述电机b固定在固定支架上,所述齿轮a与齿条a啮合,所述齿条a的一端转动安装在转动板的转动轴上,所述转动板的转动轴滑动安装在立板和推动板的滑槽内,所述转动板的转轴还与齿轮b固定在一起,所述齿轮b与齿条b可以啮合,所述齿条b固定在支撑桌上。

14、进一步地,所述切割泡沫板机构包括:电机c、丝杆、滑块、切刀和传动带b;

15、所述两个丝杆通过支架固定在地面上,所述每个丝杆上滑动安装有一个滑块,两个滑块之间固定有切刀,所述两个丝杆之间通过皮带连接,所述电机c与其中一个丝杆固定,所述切刀右方设置有传动带b,所述传动带b固定在地面上。

16、由于本发明采用了上述技术方案,本发明具有以下优点:

17、(1)通过设置下料机构,采用传送带和皮带传送机构来运送袋装原料,并在传送带上安装摄像头观察袋装原料是否堵塞,然后使用机械夹和切割刀片对袋装原料夹取移动并切割倒料,各个下料环节均采用自动形式进行,减少了人工参与,提高了生产效率;

18、(2)通过设置上方挡板机构和模具挤压加温机构,将泡沫颗粒原料倒入到两个机构所形成的长方形密闭容器中去加热融合成型,在成型过程中使用气缸压紧,使得泡沫颗粒在成型过程中减少空气的进入,使成型后的泡沫板内部减少气泡得形成;

19、(3)通过设置切割泡沫板机构,使用切刀对成型后的泡沫板进行切割,在切割过程中可随时调节切刀的位置,使得可以得到不同尺寸的泡沫板。

技术特征:

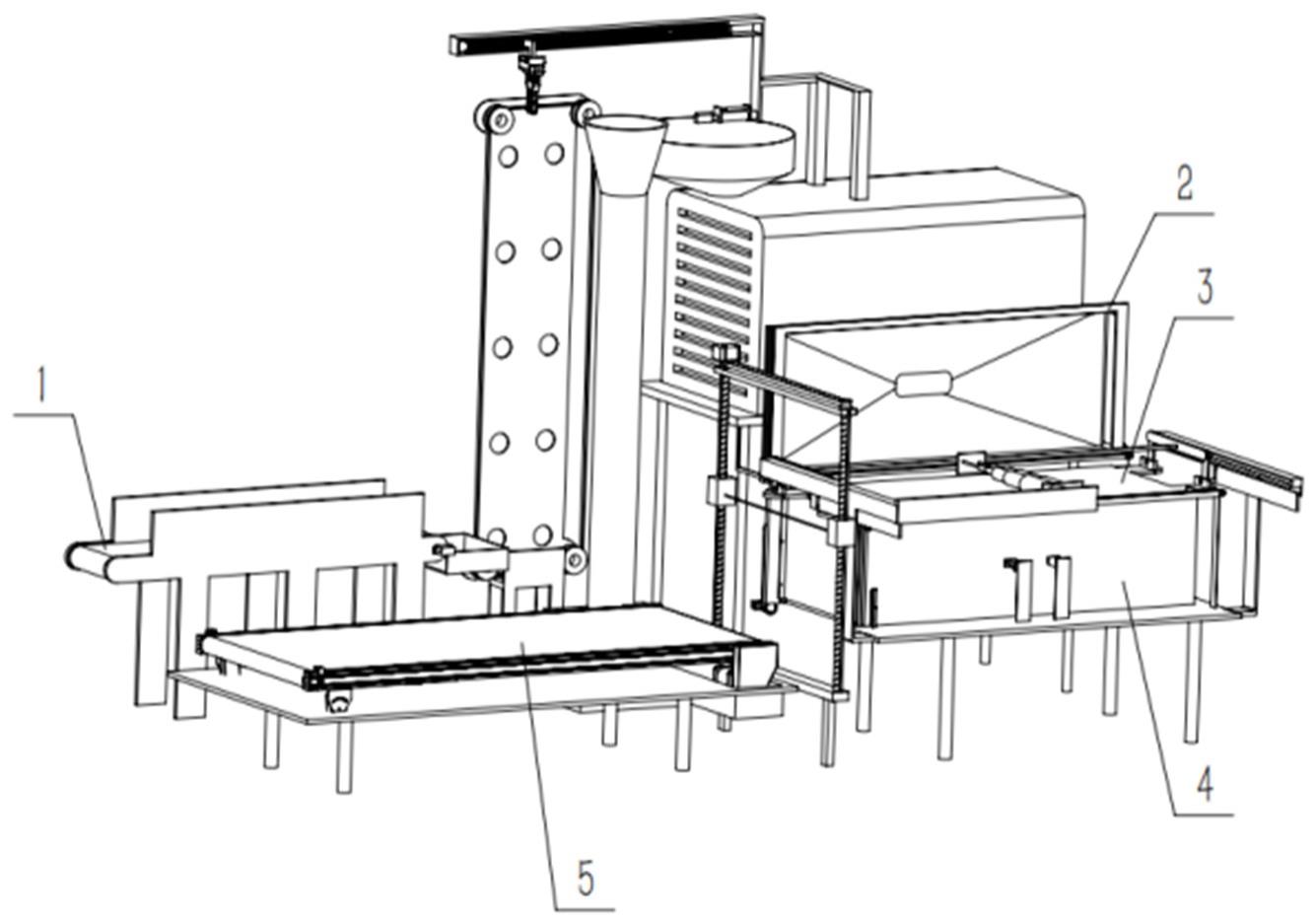

1.一种泡沫板快速成型装置,其特征在于,包括:下料机构(1)、防止颗粒掉落机构(2)、上方挡板机构(3)、模具挤压加温机构(4)和切割泡沫板机构(5);

2.根据权利要求1所述一种泡沫板快速成型装置,其特征在于,所述下料机构(1)包括:传动带a(101)、移动箱(102)、皮带传送机构(103)、丝杠滑块组a(104)、机械夹(105)、切割刀片(106)、收集管道(107)、收集箱(108)、下料口(109)、电缸a(110)、电缸b(111)和摄像头(112);

3.根据权利要求2所述一种泡沫板快速成型装置,其特征在于,所述传动带a(101)靠近皮带传送机构(103)处固定有一个摄像头(112)。

4.根据权利要求1所述一种泡沫板快速成型装置,所述防止颗粒掉落机构(2)包括:加热箱(201)、遮挡布(202)、电机a(203)、弧形滑槽支架(204)和支撑架(205);

5.根据权利要求2或4所述一种泡沫板快速成型装置,所述丝杠滑块组a(104)通过支架固定在加热箱(201)的顶部,所述切割刀片(106)也固定在此支架上。

6.根据权利要求1所述一种泡沫板快速成型装置,其特征在于,所述上方挡板机构(3)包括:支撑支架(301)、支撑板(302)、电缸c(303)、长杆(304)、支架(305)、连杆(306)、支撑杆(307)、滑槽a(308)、滑槽b(309)和挡板(310);

7.根据权利要求1所述一种泡沫板快速成型装置,所述模具挤压加温机构(4)包括:支撑桌(401)、立板(402)、电缸d(403)、推动板(404)、丝杠滑块组b(405)、滑动板(406)、转动板(407)、固定支架(408)、齿条a(409)、电机b(410)、齿轮a(411)、齿轮b(412)和齿条b(413);

8.根据权利要求1所述一种泡沫板快速成型装置,所述切割泡沫板机构(5)包括:电机c(501)、丝杆(502)、滑块(503)、切刀(504)和传动带b(505);

技术总结

一种泡沫板快速成型装置,包括:下料机构、防止颗粒掉落机构、上方挡板机构、模具挤压加温机构和切割泡沫板机构;通过设置下料机构,采用传送带和皮带传送机构来运送袋装原料,然后使用机械夹和切割刀片对袋装原料夹取移动并切割倒料,各个下料环节均采用自动形式进行,减少了人工参与,提高了生产效率;通过设置上方挡板机构和模具挤压加温机构,将泡沫颗粒原料倒入到两个机构所形成的长方形密闭容器中去加热融合成型,可以使成型后的泡沫板内部减少气泡的形成;通过设置切割泡沫板机构,使用切刀对成型后的泡沫板进行切割,在切割过程中可随时调节切刀的位置,使得可以得到不同尺寸的泡沫板。

技术研发人员:徐基煌,朱力军,周大根,叶小强,徐洪周,姜振国,孙柯

受保护的技术使用者:杭州鑫麦克斯智能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!