一种预制直埋保温管端口修切装置的制作方法

本发明涉及预制直埋保温管加工,具体涉及一种预制直埋保温管端口修切装置。

背景技术:

1、可结合附图1和2中关于预制直埋保温管的相关部分所示,预制直埋保温管一般包括用以输送介质的钢材质内管5、由高密度聚乙烯外套管所构成的外套管3,以及在前两管之间填充的阻燃性的聚氨酯硬质泡沫塑料所形成的保温层4。而为了方便在两根预制直埋保温管之间进行对接,在制造时整管两端部的内管5会伸出于外套管3和保温层4一段距离。而保温层4在聚氨酯泡沫发泡填充工艺后,会在外套管3的端部露出不平整的填充状态,此时便需要进行端口修切工序。该工序大体上可划分为两步,一步是对外套管3的端口进行环切,使保温层4的不平整填充段及所附的外套管3区段与外套管3的主管段分离,另一步是将环切后的保温层4从内管5上剥离下来。而在剥离工步中,因为粘附在内管5表面的保温层4仍未被切断除去,这一方面会造成剥离力较大的问题,增加了剥离作业的工作难度,另一方面因为聚氨酯泡沫在拉剥之后因为较强的粘附力而造成内管5表面上的残留,因而还需人工继续打磨修整,这不仅费时费力,还造成了管线生产效率的下降,尤其是对于500mm以上的大管径产品而言,因大面积的聚氨酯泡沫残留和工件搬移的不易,使修整作业的工时消耗非常可观。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术的预制直埋保温管端口修切装置未能对粘附在内管表面上的聚氨酯泡沫进行高效切除而造成管线生产效率的下降的缺陷。

2、为解决上述技术问题,本申请提供了一种预制直埋保温管端口修切装置,用于预制直埋保温管的制造,所述预制直埋保温管包括外套管、位于外套管之内的内管以及填充在外套管与内管之间的保温层,内管的端部伸出于外套管和保温层的外端面;

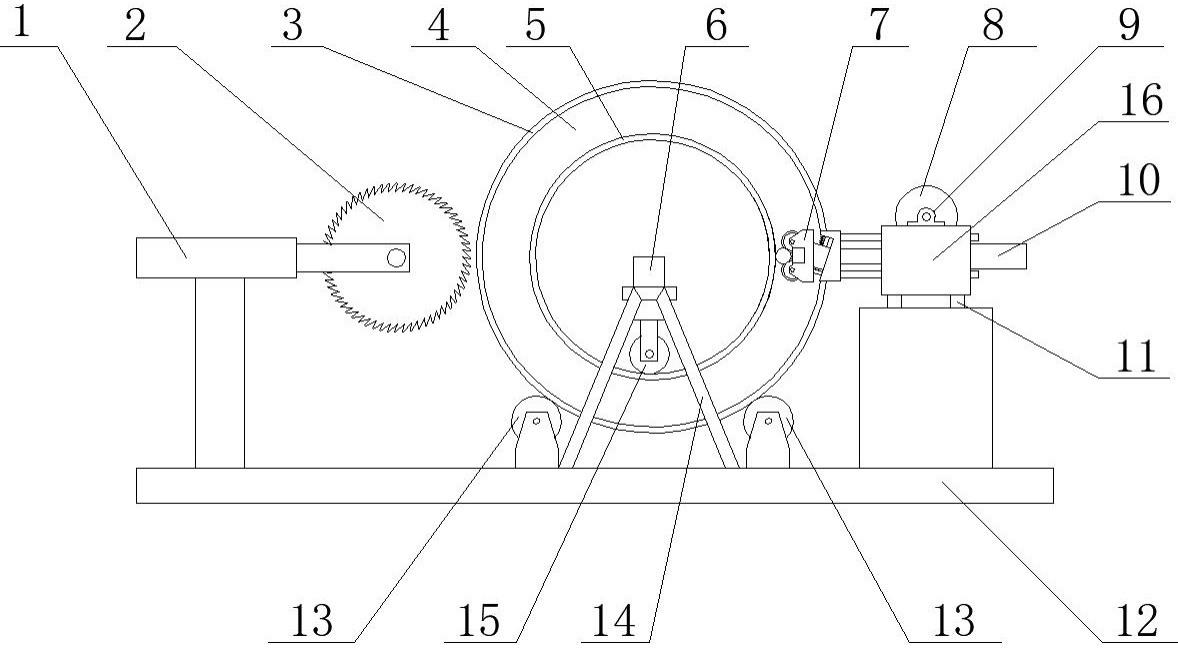

3、其包括机架、滚转装置、环切锯和剥离装置;

4、所述滚转装置设置在机架上,并适于将所述预制直埋保温管固定后进行原位滚转运动;

5、所述环切锯包括环切锯推进装置和锯片;所述环切锯推进装置设置在机架上,并适于推动锯片沿着内管的径向对外套管和保温层进行切割;

6、所述剥离装置包括剥离刀头支座、剥离刀头组件和剥离刀推进装置,剥离刀头支座设置在机架上,且适于沿着内管的轴向运动;所述剥离刀推进装置设置在剥离刀头支座上;

7、剥离刀头组件包括剥离刀、压辊、辊座和推杆;剥离刀为钢质圆柱体,包括一体成型的刀头和刀杆;刀头和刀杆同轴且等径,刀头在头端与侧壁开设刃口,刀杆上开设有环槽;压辊的数量为两个以上,压辊转动连接在辊座上,至少有两个压辊分别抵住剥离刀的两侧,并使刀头探出辊座的外侧面;在压辊的圆柱面上设置有凸缘,凸缘卡接在环槽内;在辊座上设置有磁铁;在磁铁吸力作用下,剥离刀与压辊相贴合;推杆一端与辊座连接,推杆另一端与所述剥离刀推进装置连接;推杆在所述剥离刀推进装置的推动下沿着内管的径向将剥离刀抵接在内管的端部;剥离刀与内管两者的轴线相平行。

8、进一步地,在辊座的靠近推杆的一端设置有辊座顶块,推杆靠近辊座的端部设有推杆座,辊座顶块与推杆座滑动连接;在内管的径向平面上,辊座顶块与推杆座的滑动方向与推杆的轴线呈倾斜设置;辊座顶块与推杆座的滑动形成第一轨迹线,所述第一轨迹线从远离内管的一端至靠近内管的一端的走向与内管的滚转方向顺向。

9、进一步地,所述第一轨迹线远离内管的一端相对于另一端处于上方。

10、进一步地,推杆座在靠近所述第一轨迹线远离内管的一端设置有第一挡板,在第一挡板与辊座顶块之间设置有弹簧;在弹簧的作用下,辊座朝向所述第一轨迹线靠近内管的一端运动。

11、进一步地,辊座顶块与推杆座的滑动方向与推杆轴线的夹角α为65°~75°。

12、进一步地,辊座顶块与推杆座之间的滑动连接采用t形槽和t形块的配合形式。

13、进一步地,在压辊的径向平面上,剥离刀两侧的压辊轴心点至剥离刀的轴心点之间构成夹角β,夹角β为钝角。

14、进一步地,磁铁设置在辊座的相对两侧壁上,且位于剥离刀两侧的压辊的轴心点之间。

15、进一步地,刀头为设有螺旋槽的铣刀头,所述螺旋槽适于在刀头自身旋转时进行排屑。

16、进一步地,所述滚转装置包括承托轮、下压轮和下压轮推进装置;所述下压轮推进装置和承托轮均与机架连接,承托轮呈两列设置,并抵接在外套管底部的两侧;至少一个承托轮为具有动力的主动轮;下压轮设置在内管的端部内侧;下压轮与所述下压轮推进装置连接,在所述下压轮推进装置作用下,下压轮向下压紧内管。

17、通过采用上述技术方案,本发明具有如下技术效果:

18、本发明提供的预制直埋保温管端口修切装置,通过设置既进行公转又进行自转的剥离刀,而剥离刀的刀头与刀杆同轴且等径,在剥离刀紧贴内管时,刀头便会对粘附在内管上的聚氨酯泡沫进行切削,并随着切深加大,使保温层的不平整填充段靠近内管的部分均被切除去掉。随后便可使用环切锯从内管径向入锯,随着整个预制直埋保温管的滚转,从而将保温层的不平整填充段的较外侧部分完全切断,而因为其较内侧部分已被掏空,因此锯切之后便很轻松可将切除的部分摘下,避免了现有的剥离作业中因未进行切根而增加了剥离难度、费工费时的情况。且剥离刀不仅可完成对剥离部分的切根,且还可实现很好的清残效果,加工之后便使切除区段的内管外表面彻底露出,无需依靠人工修磨作业,提高了生产效率,尤其对于大管径产品而言极大缩短了端口修切的所耗工时。

技术特征:

1.一种预制直埋保温管端口修切装置,用于预制直埋保温管的加工,所述预制直埋保温管包括外套管(3)、位于外套管(3)之内的内管(5)以及填充在外套管(3)与内管(5)之间的保温层(4),内管(5)的端部伸出于外套管(3)和保温层(4)的外端面;

2.根据权利要求1所述的预制直埋保温管端口修切装置,其特征在于,在辊座(29)靠近推杆(26)的一端设置有辊座顶块(25),推杆(26)靠近辊座(29)的端部设有推杆座(27),辊座顶块(25)与推杆座(27)滑动连接;在内管(5)的径向平面上,辊座顶块(25)与推杆座(27)的滑动方向与推杆(26)的轴线呈倾斜设置;辊座顶块(25)与推杆座(27)的滑动轨迹形成第一轨迹线,所述第一轨迹线从远离内管(5)的一端至靠近内管(5)的一端的走向与内管(5)的滚转方向顺向。

3.根据权利要求2所述的预制直埋保温管端口修切装置,其特征在于,所述第一轨迹线远离内管(5)的一端相对于另一端处于上方。

4.根据权利要求2所述的预制直埋保温管端口修切装置,其特征在于,推杆座(27)在靠近所述第一轨迹线远离内管(5)的一端设置有第一挡板(22),在第一挡板(22)与辊座顶块(25)之间设置有弹簧(21);在弹簧(21)的作用下,辊座(29)朝向所述第一轨迹线靠近内管(5)的一端运动。

5.根据权利要求2所述的预制直埋保温管端口修切装置,其特征在于,辊座顶块(25)与推杆座(27)的滑动方向与推杆(26)轴线的夹角α为65°~75°。

6.根据权利要求2所述的预制直埋保温管端口修切装置,其特征在于,辊座顶块(25)与推杆座(27)之间的滑动连接采用t形槽(32)和t形块(23)的配合形式。

7.根据权利要求1所述的预制直埋保温管端口修切装置,其特征在于,在压辊(20)的径向平面上,剥离刀(18)两侧的压辊(20)轴心点至剥离刀(18)的轴心点之间构成夹角β,夹角β为钝角。

8.根据权利要求7所述的预制直埋保温管端口修切装置,其特征在于,磁铁(30)设置在辊座(29)的相对两侧壁上,且位于剥离刀(18)两侧的压辊(20)的轴心点之间。

9.根据权利要求1所述的预制直埋保温管端口修切装置,其特征在于,刀头(34)为设有螺旋槽的平端铣刀头,所述螺旋槽适于在刀头(34)自身旋转时进行排屑。

10.根据权利要求1所述的预制直埋保温管端口修切装置,其特征在于,所述滚转装置包括承托轮(13)、下压轮(15)和下压轮推进装置;所述下压轮推进装置和承托轮(13)均与机架(12)连接,承托轮(13)呈两列设置,并抵接在外套管(3)底部的两侧;至少一个承托轮(13)为具有动力的主动轮;下压轮(15)设置在内管(5)的端部内侧;下压轮(15)与所述下压轮推进装置连接,在所述下压轮推进装置作用下,下压轮(15)向下方压紧内管(5)。

技术总结

本发明涉及预制直埋保温管加工技术领域,其提供了一种预制直埋保温管端口修切装置,包括机架、滚转装置、环切锯和剥离装置。其剥离装置设有剥离刀头组件,包括剥离刀、压辊、辊座和推杆。剥离刀包括同轴且等径的刀头和刀杆;刀杆上开设有环槽;压辊分别抵住剥离刀的两侧,并使刀头探出辊座的外侧面;在压辊的圆柱面上设置有凸缘,凸缘卡接在环槽内;在辊座上设置有磁铁;推杆一端与辊座连接,推杆另一端与剥离刀推进装置连接;推杆沿着内管的径向将剥离刀抵接在内管的端部;剥离刀与内管两者的轴线相平行。该装置克服了现有技术的预制直埋保温管端口修切装置未能对粘附在内管表面上的聚氨酯泡沫进行高效切除而造成管线生产效率的下降的缺陷。

技术研发人员:刘雨昼,陈树宁,刘雨楼

受保护的技术使用者:廊坊三佳热力管道工程有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!