单材料制备多通道结构打印方法及所用直写式打印针头

本发明涉及3d打印,尤其是一种多通道结构打印方法及所用直写式打印针头。

背景技术:

1、当前,3d打印技术主要面向于金属材料、陶瓷材料以及聚合物材料;其中聚合物材料的3d打印成型方式通常通过热辅助或光辅助进行。直写技术(diw,direct ink writing)常用作3d打印的实施方法,可利用热固性或光固性3d打印油墨实现增材制造,在微结构成型、智能器件制备等领域已有大量应用。

2、中空通道的打印一直是直写打印技术的重点应用方向,基于同轴喷头的3d打印技术和静电纺丝技术在生物工程领域有着广泛应用。另外,直写打印技术在陶瓷金属材料方向也有广泛应用,同时基于同轴喷头的陶瓷及金属材料的中空管道打印在散热换热器具有较大的市场。

3、目前,行业中采用的中空产品挤出结构通常在针头侧边设计进料口,整体流出通道通常是锥形或直通型;当采用锥形时越靠近挤出口,截面积越小;这种结构会造成挤出压力随流道口径由大变小的转换而增大,导致浆料挤出困难;在必要时,还需要对进料处连接转接管,整体体积变大,添加转接管时,流道存在转弯情况,同样导致浆料挤出困难。

4、在实际使用中,上述结构只能适用于带有单一通道的产品挤出,且适用于两种及两种以上的材料接触固化模式,如果只使用单种材料打印,存在固化困难、通道容易坍塌的问题的问题。

技术实现思路

1、本申请人针对上述现有生产技术中的缺点,提供一种结构合理的单材料制备多通道结构打印方法及所用直写式打印针头,从常规的侧壁进料,改为型芯进料,同时适用于单一材料的挤出工况,并且能够挤出内部带有多条通道的产品。

2、本发明所采用的技术方案如下:

3、一种单材料制备多通道结构打印方法所用的直写式打印针头,包括针头外壳,所述针头外壳的同轴两端分别为进料口、出料口,针头外壳进料口一端的外壁处成型有安装螺纹;所述针头外壳内部设有:

4、内流道,与进料口同轴设置,内流道背离进料口一端封闭设置,内流道的侧边上阵列开设出料管孔,

5、外流道,将内流道包覆其中,外流道背离进料口一端敞口设置,形成出料口,

6、浆料在针头内的流经次序依次为:进料口、内流道、外流道。

7、作为上述技术方案的进一步改进:

8、所述针头外壳内设有型芯,型芯内部中空形成内流道;出料管孔开设于型芯侧壁上,且出料管孔轴向交错设置。

9、所述型芯、针头外壳一体设置。

10、所述型芯的封闭端与外流道的出料口齐平。

11、型芯至少设有一个,每个型芯上均设有出料管孔。

12、型芯主体部分采用圆柱结构,型芯靠近出料口一端设置为待挤出件的中空截面形。

13、内流道的封闭端与轴向高度上最低位处的出料管孔之间预留回流间距。

14、一种利用打印针头的单通道产品打印方法,包括如下步骤:

15、将分散好的浆料置于针筒中,离心消泡后,将单通道产品所用针头通过安装螺纹旋入针筒进行安装,

16、在压力的推进下,浆料从上向下流动,由进料口挤入型芯内的内流道;再由内流道侧变的出料管孔挤入外流道;最后从出料口挤出,形成内径为型芯外径尺寸、外径为外流道内壁直径的中空管,照光固化得到成品;

17、所用浆料的配方为:

18、

19、一种利用打印针头的三通道产品打印方法,将分散好的浆料置于针筒中,离心消泡后,将三通道产品所用针头通过安装螺纹旋入针筒进行安装,

20、在压力的推进下,浆料从上向下流动,由进料口挤入型芯内的内流道;再由内流道侧变的出料管孔挤入外流道;最后从出料口挤出,形成内径为型芯外径尺寸、外径为外流道内壁直径的中空管,照光固化得到成品;

21、所用浆料的配方为:

22、

23、作为上述技术方案的进一步改进:

24、浆料从从进料口流入内流道、触及封闭端后,向上堆积,直至从出料管孔挤出。

25、本发明的有益效果如下:

26、本发明针对于现有同轴打印喷头多采用芯部壳部材料共挤出方法,且壳部材料多从侧面导入致使粘度较大较难挤出、无法实现两中空通道及多通道打印的问题;提出一种针头内置型芯的结构,出料口位于型芯的侧壁上,且设置多个出料口,出料口均匀分布,使每个出料口的挤出压力趋于相似,确保各处出料顺畅。

27、本发明的中空结构无需芯部材料配合成型,利用内置型芯成型,能够适用于单一材料的中空结构挤出,实现单一材料的同轴打印目的。

28、本发明的整体针头只存在一个进料口,侧面无需另外装配转接口等结构,大大减小了装配尺寸;但整体尺寸与市面上的普通针头大小相同,不影响针头与设备的适配性,且利用螺纹连接确保装配简单、同轴度精准。

29、本发明提供两条流道,分别是型芯内的流道以及型芯与针头外壁之间的出料流道,两种流道在挤出时,均垂直向下,不存在材料流动时的急转突变现象,见换了由于材料粘度过大引起的挤出困难现象。

30、本发明的型芯结构可以采用单条型芯或多条型芯,在不影响挤出效率的前提下,能够获取内部带有异形通道的中空管道。

31、使用本发明的针头,由于减小了挤出压力,因此理论上还能够处理比常规基础设备用料粘度更高的浆料,适用性更广。

技术特征:

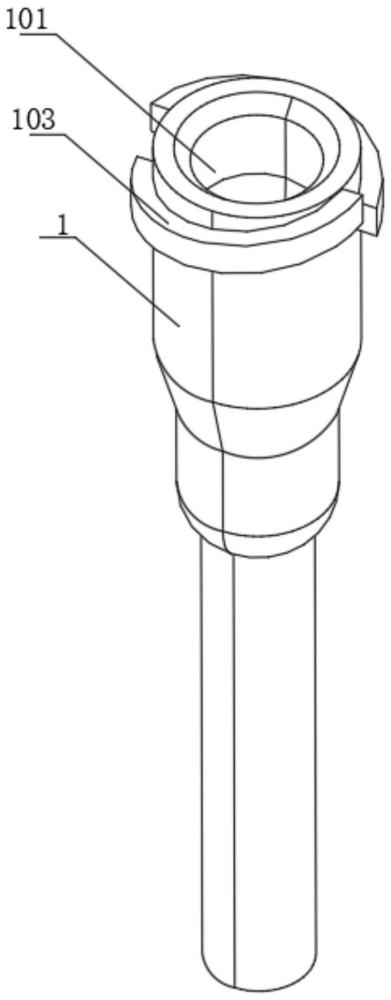

1.一种单材料制备多通道结构打印方法所用的直写式打印针头,包括针头外壳(1),其特征在于:所述针头外壳(1)的同轴两端分别为进料口(101)、出料口(102),针头外壳(1)进料口(101)一端的外壁处成型有安装螺纹(103);所述针头外壳(1)内部设有:

2.如权利要求1所述的单材料制备多通道结构打印方法所用的直写式打印针头,其特征在于:所述针头外壳(1)内设有型芯(3),型芯(3)内部中空形成内流道(2);出料管孔(5)开设于型芯(3)侧壁上,且出料管孔(5)轴向交错设置。

3.如权利要求2所述的单材料制备多通道结构打印方法所用的直写式打印针头,其特征在于:所述型芯(3)、针头外壳(1)一体设置。

4.如权利要求2所述的单材料制备多通道结构打印方法所用的直写式打印针头,其特征在于:所述型芯(3)的封闭端与外流道(4)的出料口(102)齐平。

5.如权利要求2所述的单材料制备多通道结构打印方法所用的直写式打印针头,其特征在于:型芯(3)至少设有一个,每个型芯(3)上均设有出料管孔(5)。

6.如权利要求2所述的单材料制备多通道结构打印方法所用的直写式打印针头,其特征在于:型芯(3)主体部分采用圆柱结构,型芯(3)靠近出料口(102)一端设置为待挤出件的中空截面形。

7.如权利要求1所述的单材料制备多通道结构打印方法所用的直写式打印针头,其特征在于:内流道(2)的封闭端与轴向高度上最低位处的出料管孔(5)之间预留回流间距。

8.一种利用权利要求1所述的打印针头的单通道产品打印方法,其特征在于,包括如下步骤:

9.一种利用权利要求1所述的打印针头的三通道产品打印方法,其特征在于:将分散好的浆料置于针筒中,离心消泡后,将三通道产品所用针头通过安装螺纹(103)旋入针筒进行安装,

10.如权利要求8或9所述的打印方法,其特征在于,浆料从从进料口(101)流入内流道(2)、触及封闭端后,向上堆积,直至从出料管孔(5)挤出。

技术总结

本发明涉及一种单材料制备多通道结构打印方法所用的直写式打印针头,包括针头外壳,所述针头外壳的同轴两端分别为进料口、出料口,针头外壳进料口一端的外壁处成型有安装螺纹;所述针头外壳内部设有:内流道,与进料口同轴设置,内流道背离进料口一端封闭设置,内流道的侧边上阵列开设出料管孔,外流道,将内流道包覆其中,外流道背离进料口一端敞口设置,形成出料口,浆料在针头内的流经次序依次为:进料口、内流道、外流道。本发明提出一种针头内置型芯的结构,出料口位于型芯的侧壁上,且设置多个出料口,出料口均匀分布,使每个出料口的挤出压力趋于相似,确保各处出料顺畅,获得带有单孔、多孔或异形孔的挤出结构。

技术研发人员:刘仁,石国宏

受保护的技术使用者:江南大学

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!