一种LNG薄膜型陆罐两面体绝缘板的制备方法及压合机构与流程

本发明属于液化天然气领域,具体涉及一种lng薄膜型陆罐两面体绝缘板的制备方法及压合机构。

背景技术:

1、lng(液化天然气)薄膜型陆罐是用于存储和运输液化天然气的特殊装备,lng薄膜型陆罐由56个壁面组成一个圆形罐体,在相邻壁面间需安装带174°角度的两面体绝缘板,称之为174两面体,174两面体的结构组成具体如图1和2所示,其中间是增强型聚氨酯泡沫板,泡沫板的上下表面粘连有胶合板,现有的制备方法为先分别制作类似v字形状的指定角度的泡沫板和四块胶合板,然后将四块胶合板分别涂胶粘连在泡沫板上,其中两块胶合板拼装形成一整块胶合板覆盖在泡沫板的上下两面,接着进行压合工艺,将两块拼装后的胶合板分别压合固定在泡沫板的上下两面。

2、这种两面体绝缘板的制备方法存在诸多缺陷,具体如下:

3、1、由于泡沫板和胶合板都属于异形结构,使得泡沫板和胶合板的加工需要耗费大量的时间;

4、2、胶合板需要加工倒角用于拼装,再加上泡沫板和胶合板的异形结构,使得泡沫板和胶合板难以实现高效的批量生产,且加工精度也无法得到保证;

5、3、由于泡沫板和胶合板的异形结构关系,无法通过常规压机压合,需要在压机上增设特殊的压合模具,不但增加了压合操作的难度以及成本,而且压合效果也不稳定,难以达到理想的压合效果;

6、4、由于胶合板的尺寸、倒角的加工存在较大的误差,所以同一面的两块胶合板难以实现高精度的对接,无法保证胶合板拼接缝为0,即无法保证外观,也会影响两面体绝缘板的使用性能;

7、5、由于泡沫板和胶合板都属于异形结构,在加工过程中对原材料的利用率非常低,会浪费大量的原材料。

技术实现思路

1、发明目的:为了克服现有技术中存在的不足,提供一种lng薄膜型陆罐两面体绝缘板的制备方法及压合机构,其改变了两面体绝缘板的制备工序,无需加工异形的泡沫板和胶合板,不但非常适用于批量生产,能够大幅提高两面体绝缘板的制备效率和生产力,而且能够保证胶合板在泡沫板上的压合效果以及拼装对接精度,两面体绝缘板的使用性能得到了保障。

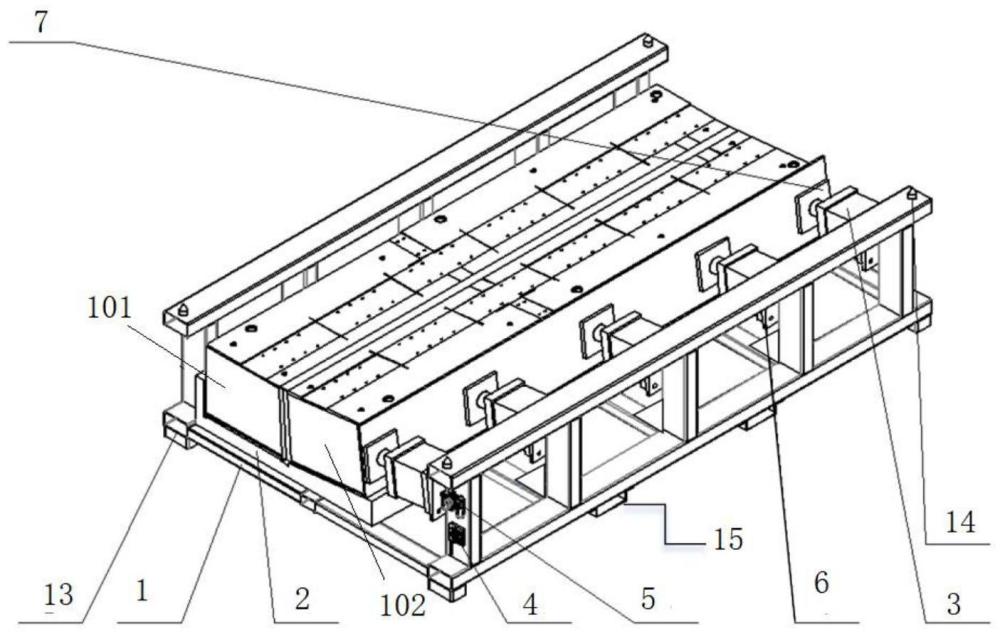

2、技术方案:为实现上述目的,本发明提供一种lng薄膜型陆罐两面体绝缘板的压合机构,包括压合设备和装配模具,所述压合设备包括压合框架和设置于压合框架上的气缸机构,所述装配模具包括平面部和斜面部,所述平面部的顶面是水平状态,所述斜面部的顶面为由内往外向上倾斜,所述压合框架的两端分别设置有第一纵向架和第二纵向架,所述装配模具的平面部的边部向上凸起形成限位部,所述装配模具放置于压合框架上,所述限位部倚靠着第一纵向架,所述气缸机构设置于第二纵向架上,所述装配模具用于放置待压合的两面体绝缘板,所述气缸机构用于压合装配模具上的两面体绝缘板。

3、进一步地,所述斜面部与平面部的倾斜度为6度。

4、进一步地,所述斜面部和平面部的连接处设置有接胶槽。

5、进一步地,所述气缸机构包括若干气缸、三通换向阀和减压阀组,所述三通换向阀和减压阀组安装在第二纵向架上,所述气缸通过气缸底座安装在第二纵向架上,所述减压阀组用于设定气压,所述三通换向阀用于切换气缸的运行状态。

6、进一步地,所述气缸的端部设置有垫板,所述垫板用于和两面体绝缘板贴合。

7、进一步地,所述压合框架的底部四角处均设置有支撑腿,所述压合框架上设置有与支撑腿相配合的定位稍,通过定位稍插入配合在支撑腿上,能够稳定压合框架的位置,使得多个压合框架能够堆垛在一起不滑动,减少了占地空间。

8、进一步地,所述压合框架的底部设置有叉车叉齿套,便于叉车移动压合框架。

9、进一步地,所述气缸与水平线的夹角为6度,确保气缸的推力方向与第二单腿板的斜度相对应,推力方向和第二单腿板处于水平状态,保证最佳的压合效果。

10、本发明提供一种lng薄膜型陆罐两面体绝缘板的制备方法,包括如下步骤:

11、s1:将两片胶合板和一片泡沫板,中间自动线淋胶后进压机平压形成长方形的绝缘板毛料;

12、s2:将绝缘板毛料两侧边对称削边形成斜侧边,将绝缘板毛料上胶合板的中间处切割形成倒角;

13、s3:根据倒角处将绝缘板毛料中间切割一切为二形成第一单腿板和第二单腿板;

14、s4:将第一单腿板和第二单腿板的斜侧边上均涂上胶水;

15、s5:将第一单腿板和第二单腿板分别吊装在装配模具的平面部和斜面部上,使得第一单腿板和第二单腿板的斜侧边贴合在一起;

16、s6:根据压合需要的压力换算到气缸压力,将减压阀组调整至换算的设定气压,将三通换向阀转到气缸外推侧,使得气缸的活塞杆执行推进工作,使得垫板先是贴合在第二单腿板的外侧部,然后在活塞杆的推力作用下,对第二单腿板和第一单腿板进行压合;

17、s7:第一单腿板和第二单腿板之间的胶水在设定的压力环境下进行固化,待固化时间到后取下两面体绝缘板即可。

18、进一步地,所述步骤s7中胶水固化结束后,将三通换向阀转到气缸内收侧,气缸执行回收活塞杆的动作,垫板离开第二单腿板,将两面体绝缘板从装配模具上取下。

19、有益效果:本发明与现有技术相比,具备如下优点:

20、1、胶合板和泡沫板均只要制作成平面结构,无需加工成异形结构,胶合板也需要预先加工倒角,使得胶合板和泡沫板的加工非常适合于批量生产,能够大幅提高两面体绝缘板的制备效率和生产力。

21、2、胶合板和泡沫板不存在加工精度问题,胶合板也不存在对接精度的问题,保证胶合板拼接缝为0,也能够确保胶合板和泡沫板的结合精度,保证了两面体绝缘板的使用性能以及外观完整性。

22、3、由于胶合板和泡沫板均为平面板结构,能够保证常规压机便能够进行精准的压合,无需增设辅助模具,不但保证了压合的稳定性,压合效果得到保障,而且降低了压合操作难度以及成本投入。

23、4、由于胶合板和泡沫板均为平面板结构,大幅提高了加工用原料的利用率,节省了大量的板材原材料。

技术特征:

1.一种lng薄膜型陆罐两面体绝缘板的压合机构,其特征在于,包括压合设备和装配模具,所述压合设备包括压合框架和设置于压合框架上的气缸机构,所述装配模具包括平面部和斜面部,所述平面部的顶面是水平状态,所述斜面部的顶面为由内往外向上倾斜,所述压合框架的两端分别设置有第一纵向架和第二纵向架,所述装配模具的平面部的边部向上凸起形成限位部,所述装配模具放置于压合框架上,所述限位部倚靠着第一纵向架,所述气缸机构设置于第二纵向架上,所述装配模具用于放置待压合的两面体绝缘板,所述气缸机构用于压合装配模具上的两面体绝缘板。

2.根据权利要求1所述的一种lng薄膜型陆罐两面体绝缘板的压合机构,其特征在于,所述斜面部与平面部的倾斜度为6度。

3.根据权利要求1或2所述的一种lng薄膜型陆罐两面体绝缘板的压合机构,其特征在于,所述斜面部和平面部的连接处设置有接胶槽。

4.根据权利要求1所述的一种lng薄膜型陆罐两面体绝缘板的压合机构,其特征在于,所述气缸机构包括若干气缸、三通换向阀和减压阀组,所述三通换向阀和减压阀组安装在第二纵向架上,所述气缸通过气缸底座安装在第二纵向架上,所述减压阀组用于设定气压,所述三通换向阀用于切换气缸的运行状态。

5.根据权利要求4所述的一种lng薄膜型陆罐两面体绝缘板的压合机构,其特征在于,所述气缸的端部设置有垫板,所述垫板用于和两面体绝缘板贴合。

6.根据权利要求1所述的一种lng薄膜型陆罐两面体绝缘板的压合机构,其特征在于,所述压合框架的底部四角处均设置有支撑腿,所述压合框架上设置有与支撑腿相配合的定位稍。

7.根据权利要求6所述的一种lng薄膜型陆罐两面体绝缘板的压合机构,其特征在于,所述压合框架的底部设置有叉车叉齿套。

8.根据权利要求4所述的一种lng薄膜型陆罐两面体绝缘板的压合机构,其特征在于,所述气缸与水平线的夹角为6度。

9.一种lng薄膜型陆罐两面体绝缘板的制备方法,其特征在于,包括如下步骤:

10.根据权利要求9所述的一种lng薄膜型陆罐两面体绝缘板的制备方法,其特征在于,所述步骤s7中胶水固化结束后,将三通换向阀转到气缸内收侧,气缸执行回收活塞杆的动作,垫板离开第二单腿板,将两面体绝缘板从装配模具上取下。

技术总结

本发明公开了一种LNG薄膜型陆罐两面体绝缘板的制备方法及压合机构,压合机构包括压合设备和装配模具,压合设备包括压合框架和气缸机构,装配模具包括平面部和斜面部,平面部的顶面是水平状态,所述斜面部的顶面为由内往外向上倾斜,所述压合框架的两端分别设置有第一纵向架和第二纵向架,所述装配模具的平面部的边部向上凸起形成限位部,所述装配模具放置于压合框架上,所述限位部倚靠着第一纵向架,所述气缸机构设置于第二纵向架上。本发明无需加工异形的泡沫板和胶合板,不但非常适用于批量生产,能够大幅提高两面体绝缘板的制备效率和生产力,而且能够保证胶合板在泡沫板上的压合效果以及拼装对接精度,两面体绝缘板的使用性能得到了保障。

技术研发人员:吴华兵,沈琦,曹恒,马建青,钱迪,王冬生,翁圣斐,顾玲

受保护的技术使用者:江苏雅克科技股份有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!