碳纤维增强树脂基复合材料双曲波纹芯及其制造方法与流程

本发明属于复合材料,涉及一种碳纤维增强树脂基复合材料双曲波纹芯的制造方法。

背景技术:

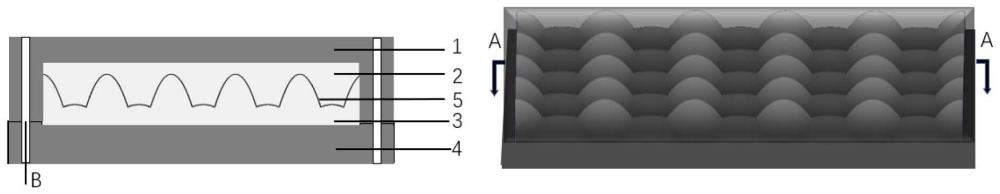

1、波纹夹层板相比于传统蜂窝夹层板,其几何结构特征决定了它具有极佳的抗冲击、吸能、减震、耐疲劳等性能,同时双曲波纹芯的可设计性也是其优势,因此被广泛地应用于航空航天、船舶、高速列车、建筑等各工程领域。波纹夹层板由上下两块薄面板和中间波纹形状的芯材组合而成。

2、目前绝大部分波纹或双曲波纹芯的材质为铝合金或者钢,配以碳纤维增强树脂基复合材料(以下简称cfrp)面板具有较高的比强度和比刚度,但航空航天领域对比强度、比刚度、耐腐蚀和耐候性的要求越来越高,传统金属波纹芯夹层板难以满足要求。因此将波纹夹层板的芯材也采用cfrp来制造,将大大降低结构重量并保持其它优异的性能。然而,cfrp的波纹芯型面复杂,制造难度较大,需要寻找一种较为便捷和稳定的工艺方法来进行生产。

技术实现思路

1、本发明的目的在于克服上述缺陷,提供一种碳纤维增强树脂基复合材料双曲波纹芯及其制造方法,解决了传统航空航天用金属材料波纹芯的比强度、比刚度和耐疲劳等性能指标难以满足要求的技术问题,本发明能够获得均匀致密的双曲波纹芯,具有广泛的应用前景。

2、为实现上述发明目的,本发明提供如下技术方案:

3、一种碳纤维增强树脂基复合材料双曲波纹芯的制造方法,包括:

4、s1采用碳纤维织物预浸料在双曲波纹芯的内模型面上进行铺叠;

5、s2将双曲波纹芯的上模和下模装配于碳纤维织物预浸料叠层外部,上模和下模合模后所组成模腔的内表面与碳纤维织物预浸料叠层贴合;上模和下模分别包含金属部分和非金属部分,其中非金属部分位于模腔内侧,金属部分位于模腔外侧;

6、s3对步骤s2所得组合体进行预压和固化。

7、上模和下模合模后所组成模腔的内表面与双曲波纹芯外型面贴合。

8、进一步的,步骤s1中,碳纤维织物为斜纹或缎纹。

9、进一步的,步骤s2中,上模和下模的金属部分的材质为铝合金或钢。

10、进一步的,步骤s2中,上模和下模的非金属部分的材质的线膨胀系数为10-4/℃量级。

11、进一步的,步骤s2中,上模和下模的非金属部分的材质为聚四氟乙烯或硅橡胶;

12、上模和下模的金属部分和非金属部分之间采用机械连接。

13、进一步的,步骤s2中,上模和下模的厚度为20mm-40mm,上模和下模中非金属部分的厚度为5mm-10mm,双曲波纹芯的壁厚为0.5mm-2mm。

14、进一步的,双曲波纹芯的壁厚小于0.8mm时,采用真空袋成型法在烘箱中固化成型;双曲波纹芯的壁厚为0.8mm-2mm时,采用模压成型法在热压机上固化成型。

15、进一步的,当采用模压成型法在热压机上固化成型时,上模或下模中非金属部分的厚度tm、双曲波纹芯壁厚tc与外部压力p外之间满足如下关系式:

16、

17、其中,e模具为非金属部分的弹性模量,a和b为经验参数,α模具为非金属部分的热膨胀系数,δt为温度变化量,p外≤5mpa;

18、当采用真空袋成型法在烘箱中固化成型时,上模或下模中非金属部分的厚度tm和双曲波纹芯壁厚tc之间满足如下关系式:

19、

20、进一步的,步骤s3中,在室温下进行预压。

21、一种碳纤维增强树脂基复合材料双曲波纹芯,采用上述制造方法得到。

22、本发明与现有技术相比具有如下至少一种有益效果:

23、(1)本发明将上模和下模制成金属和非金属材料的装配体,能够有效提供和传递压力,获得均匀致密的双曲波纹芯;

24、(2)本发明上模和下模的内型面采用具有不粘性的非金属材料,有利于双曲波纹芯固化后的脱模;

25、(3)本发明工艺简单,稳定性高,有利于实现大规模推广应用。

技术特征:

1.一种碳纤维增强树脂基复合材料双曲波纹芯的制造方法,其特征在于,包括:

2.根据权利要求1所述的一种碳纤维增强树脂基复合材料双曲波纹芯的制造方法,其特征在于,步骤s1中,碳纤维织物为斜纹或缎纹。

3.根据权利要求1所述的一种碳纤维增强树脂基复合材料双曲波纹芯的制造方法,其特征在于,步骤s2中,上模和下模的金属部分的材质为铝合金或钢。

4.根据权利要求1所述的一种碳纤维增强树脂基复合材料双曲波纹芯的制造方法,其特征在于,步骤s2中,上模和下模的非金属部分的材质的线膨胀系数为10-4/℃量级。

5.根据权利要求4所述的一种碳纤维增强树脂基复合材料双曲波纹芯的制造方法,其特征在于,步骤s2中,上模和下模的非金属部分的材质为聚四氟乙烯或硅橡胶;

6.根据权利要求4所述的一种碳纤维增强树脂基复合材料双曲波纹芯的制造方法,其特征在于,步骤s2中,上模和下模的厚度为20mm-40mm,上模和下模中非金属部分的厚度为5mm-10mm,双曲波纹芯的壁厚为0.5mm-2mm。

7.根据权利要求6所述的一种碳纤维增强树脂基复合材料双曲波纹芯的制造方法,其特征在于,双曲波纹芯的壁厚小于0.8mm时,采用真空袋成型法在烘箱中固化成型;双曲波纹芯的壁厚为0.8mm-2mm时,采用模压成型法在热压机上固化成型。

8.根据权利要求7所述的一种碳纤维增强树脂基复合材料双曲波纹芯的制造方法,其特征在于,当采用模压成型法在热压机上固化成型时,上模或下模中非金属部分的厚度tm、双曲波纹芯壁厚tc与外部压力p外之间满足如下关系式:

9.根据权利要求1所述的一种碳纤维增强树脂基复合材料双曲波纹芯的制造方法,其特征在于,步骤s3中,在室温下进行预压。

10.一种碳纤维增强树脂基复合材料双曲波纹芯,其特征在于,采用权利要求1-9任一项所述的制造方法得到。

技术总结

本发明公开了一种碳纤维增强树脂基复合材料双曲波纹芯的制造方法,包括:采用碳纤维织物预浸料在双曲波纹芯的内模型面上进行铺叠;将双曲波纹芯的上模和下模装配于碳纤维织物预浸料叠层外部,上模和下模合模后所组成模腔的内表面与碳纤维织物预浸料叠层贴合;上模和下模分别包含金属部分和非金属部分,其中非金属部分位于模腔内侧,金属部分位于模腔外侧;对所得组合体进行预压和固化。本发明还公开了一种采用上述制造方法得到的碳纤维增强树脂基复合材料双曲波纹芯。本发明能够获得均匀致密的双曲波纹芯,具有广泛的应用前景。

技术研发人员:马立,廖逸坚,杜巍,李昊

受保护的技术使用者:北京卫星制造厂有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!