基于3D打印的微晶结构面料及其制备方法

本发明涉及纺织材料,特别涉及一种可独立工作的基于3d打印的微晶结构面料及其制备方法。

背景技术:

1、3d打印技术是一种计算机辅助制造过程,通过逐层叠加材料,实现三维物体的制造。基于材料使用及生产方式的不同,3d打印技术可大致分为熔融挤出成型、光聚合成型、粒状物料成型等。每种方法都具有其自身的优点,并适用于特定的应用和行业。

2、在时尚和纺织行业,设计师通过3d打印技术可以打造出具备高度复杂结构的服装设计,包括鞋履、配饰与时装。这项技术不仅令设计师能够实现此前难以想象的结构与纹理,同时也减少了材料浪费。此外,3d打印技术也用于制造具备特殊纹理与功能性的面料,广泛应用于高性能运动装、防护服与其他纺织品的生产中。由于3d打印技术具备精确控制每个层次的纹理与结构的能力,因此它为创造创新性为高品质纺织品提供了新途径。然而利用3d打印技术开发纺织品也面临多方面的挑战,涉及材料、设计、生产和可持续性等多个层面。且因原料、结构等多方面问题,目前的3d打印纺织品还存在僵硬、不透气、以及舒适性不佳等问题。

3、基于此,需要一种新的解决方案。

技术实现思路

1、针对现有技术的3d打印纺织品还存在僵硬、不透气、以及舒适性不佳的问题,本发明提供一种基于3d打印的微晶结构面料及其制备方法,该3d打印面料轻薄透气、柔软耐用且肌理独特,可以满足消费者对穿着性能及个性化审美的需求,具有一定的市场前景。

2、根据本发明的一方面,提供一种基于3d打印的微晶结构面料的制备方法,包括以下步骤:

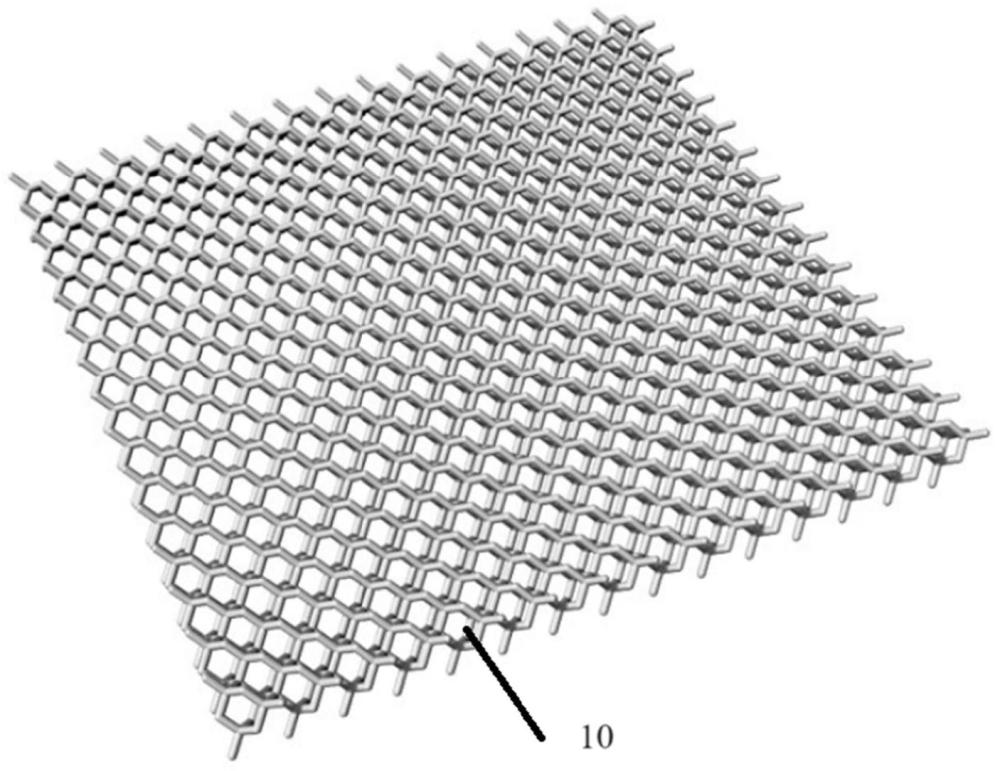

3、微晶单元结构建模:在rhinoceros中设计用于所述微晶结构面料的单元结构,所述单元结构为由桁架杆构成的立方金刚石晶体结构,所述立方金刚石晶体结构的长为2毫米~2.5毫米、宽为2毫米~2.5毫米、高为2毫米~2.5毫米,所述桁架杆的直径为0.2毫米~0.3毫米;

4、微晶结构面料建模:在materialise 3-matic中将得到的所述单元结构沿x、y、z方向按预设条件重复排列得到基于3d打印的微晶结构面料的三维模型;

5、微晶结构面料的切片处理:对所述三维模型进行逐层扫描得到所述基于3d打印的微晶结构面料的打印数据,所述打印数据包括层厚和打印层数;

6、微晶结构面料的打印:3d打印机依据所述打印数据,对柔性光敏树脂进行逐层打印和光固化;

7、后处理:去除多余的支撑面料,得到基于3d打印的微晶结构面料。

8、在本发明提供的制备方法中,在微晶结构面料建模的步骤中,所述单元结构沿x方向重复的尺寸为80毫米~200毫米,沿y方向重复的尺寸为80毫米~200毫米,沿z方向重复的尺寸为2毫米~2.5毫米。

9、在本发明提供的制备方法中,在微晶结构面料的切片处理的步骤中,所述层厚为0.03毫米~0.05毫米,所述打印层数为打印底座及打印高度的总高除以层厚的数值。

10、在本发明提供的制备方法中,在微晶结构面料的打印中,所打印及固化时间15分钟~20分钟,打印机箱体温度为30℃~33℃,光固化的温度为60℃-70℃。

11、根据本发明的再一方面,还提供一种基于3d打印的微晶结构面料,所述微晶结构面料由3d打印机根据三维模型对柔性光敏树脂打印形成,所述三维模型包括由沿x、y、z方向重复排列的多个单元结构,所述单元结构为由桁架杆构成的立方金刚石晶体结构,所述立方金刚石晶体结构的长为2毫米~2.5毫米、宽为2毫米~2.5毫米、高为2毫米~2.5毫米,所述桁架杆的直径为0.2毫米~0.3毫米。

12、在本发明提供的基于3d打印的微晶结构面料中,所述单元结构沿x方向重复的尺寸为80毫米~200毫米,沿y方向重复的尺寸为80毫米~200毫米,沿z方向重复的尺寸为2毫米~2.5毫米。

13、在本发明提供的基于3d打印的微晶结构面料中,所述立方金刚石晶体结构的长为2毫米、宽为2毫米、高为2毫米,所述桁架杆的直径为0.3毫米。

14、本发明至少具有以下有益效果:本发明以柔性光敏树脂为原料,通过数字光处理3d打印技术进行微晶体结构的沉积固化,去除多余支撑面料后得到的面料柔软舒适、美观耐用,实现了3d打印面料功能性的提升及生产的智能化。同时,采用由桁架杆构成的立方金刚石晶体结构作为微晶面料的单元结构,不仅可以提高面料的透气性、轻量化、耐久性和美观性,还可以满足不同体形和运动状态下的穿着需求。该基于3d打印的微晶结构面料柔软亲肤,透气性超过传统编织面料,且具备良好的拉伸性,大大改善了以往3d打印纺织品性能及舒适度不佳的问题。

技术特征:

1.一种基于3d打印的微晶结构面料的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的制备方法,其特征在于,在微晶结构面料建模的步骤中,所述单元结构沿x方向重复的尺寸为80毫米~200毫米,沿y方向重复的尺寸为80毫米~200毫米,沿z方向重复的尺寸为2毫米~2.5毫米。

3.如权利要求1所述的制备方法,其特征在于,在微晶结构面料的切片处理的步骤中,所述层厚为0.03毫米~0.05毫米,所述打印层数为打印底座及打印高度的总高除以层厚的数值。

4.如权利要求1所述的制备方法,其特征在于,在微晶结构面料的打印中,打印及固化时间15分钟~20分钟,打印机箱体温度为30℃~33℃,光固化的温度为60℃-70℃。

5.一种基于3d打印的微晶结构面料,其特征在于,所述微晶结构面料由3d打印机根据三维模型对柔性光敏树脂打印形成,所述三维模型包括由沿x、y、z方向重复排列的多个单元结构,所述单元结构为由桁架杆构成的立方金刚石晶体结构,所述立方金刚石晶体结构的长为2毫米~2.5毫米、宽为2毫米~2.5毫米、高为2毫米~2.5毫米,所述桁架杆的直径为0.2毫米~0.3毫米。

6.如权利要求5所述的基于3d打印的微晶结构面料,其特征在于,所述单元结构沿x方向重复的尺寸为80毫米~200毫米,沿y方向重复的尺寸为80毫米~200毫米,沿z方向重复的尺寸为2毫米~2.5毫米。

7.如权利要求5所述的基于3d打印的微晶结构面料,其特征在于,所述立方金刚石晶体结构的长为2毫米、宽为2毫米、高为2毫米,所述桁架杆的直径为0.3毫米。

技术总结

本发明提供一种基于3D打印的微晶结构面料及制备方法。该制备方法包括设计用于微晶结构面料的单元结构,单元结构为由桁架杆构成的立方金刚石晶体结构;将得到的单元结构沿X、Y、Z方向按预设条件重复排列得到基于3D打印的微晶结构面料的三维模型;对三维模型进行逐层扫描得到基于3D打印的微晶结构面料的打印数据,打印数据包括层厚和打印层数;打印利用打印数据,对柔性光敏树脂进行逐层打印和光固化;去除多余的支撑面料,得到基于3D打印的微晶结构面料。该面料柔软亲肤,透气性超过传统编织面料,且具备良好的拉伸性,大大改善了以往3D打印纺织品性能及舒适度不佳的问题。

技术研发人员:姜绶祥,刘静,王永辉,吕健华

受保护的技术使用者:香港理工大学

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!