一种大型稀疏结构在轨快速复合制造方法与流程

本发明涉及一种大型稀疏结构在轨快速复合制造方法,属于复合材料在轨成型。

背景技术:

1、随着对通信距离、监视分辨率、能源供给等方面需求的增加,太空装备建设需要航天器尺寸越来越大,结构也更加复杂。以陆地行星成像系统、大孔径红外空间望远镜、千米级尺寸的太阳电池阵平台、百米级天线阵等为代表的大型超轻空间结构已无法采用传统的可展开结构设计制造。此外,可展开结构也存在风险大和较复杂的缺点。如果可展开的构件没有完全展开,那么整个飞行器就将失效;它的复杂性减小了部件的结构效率,使其可靠性降低;另外,与在轨制造组装相比,可展开结构在运载包装上效率较低。

技术实现思路

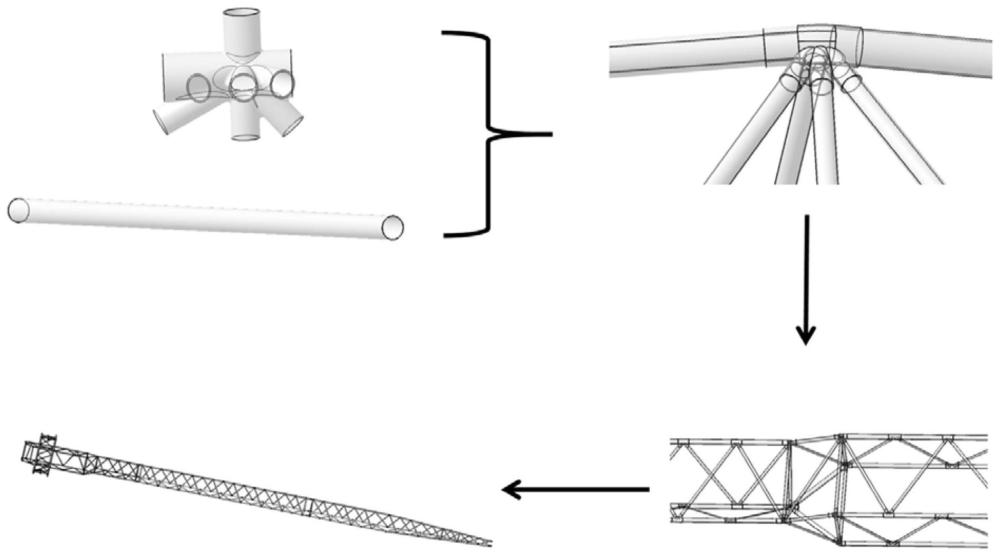

1、本发明解决的技术问题是:克服现有技术的不足,提供了一种大型稀疏结构在轨快速复合制造方法,在轨快速成型复合材料薄壁管材,将地面制备的聚酰亚胺前驱体粉末植入管材中进行发泡,在轨对异构多通接头进行注射成型,最终将管材与异构多通接头的在轨组装,完成大型空间结构的在轨制造。

2、本发明的技术解决方案是:一种大型稀疏结构在轨快速复合制造方法,包括:

3、在轨制造复合材料薄壁管材;

4、将制备好的前驱体粉末进行预热处理,随后将前驱体粉末平铺于薄壁管材内,在预设升温控制下对薄壁管材和前驱体粉末进行加热发泡和对泡沫进行酰亚胺化,管材成型;

5、在轨注射成型异构多通接头;

6、在轨组装异构多通接头和管材。

7、进一步地,所述在轨制造复合材料薄壁管材,包括:

8、选择纤维织物已含浸树脂的预浸料;

9、将热辊加热到设定温度,调整预浸料张力;

10、在压辊不施加压力的情况下,将引头布先缠在涂有脱模剂的管芯模上,管芯模直径根据实际需求确定;

11、放下压辊,将引头布贴在热辊上,同时将预浸料拉上,盖贴在引头布的加热部分,与引头布相搭接;卷制管材时,将芯模按照适度速度进行旋转,在接近设计壁厚时再减慢转速,至达到设计厚度时,切断胶布;然后在保持压辊压力的情况下,继续使芯模旋转1~2圈;

12、最后提升压辊,从卷管机上取出,送入固化炉中固化成型。

13、进一步地,所述引头布的长度约为800~1200mm,根据管的长度确定,引头布与预浸料的搭接长度为150~250mm。

14、进一步地,所述树脂为热塑性树脂或热固性树脂,耐太空辐照及-150℃~300℃温度;纤维选择碳纤维,玻璃纤维,石英纤维,芳纶纤维或者玄武岩纤维;预浸料的纤维选用机织物,单层厚度在0.1~0.2mm之间。

15、进一步地,所述前驱体粉末于地面制备完成。

16、进一步地,所述前驱体粉末为聚酯铵盐。

17、进一步地,合成聚酯铵盐前驱体粉末,包括:

18、二酐酯化为二酸二酯;

19、二酐二酯与二胺反应生成聚酯铵盐中间体;

20、聚酯铵盐前驱体受热生成聚酰胺酯前驱体;通过设置干燥温度及时间实现对前驱体粉末中不同发泡剂含量的控制,获得设定的聚酰亚胺泡沫材料密度和泡孔结构。

21、进一步地,所述在预设升温控制下对薄壁管材和前驱体粉末进行加热发泡和对泡沫进行酰亚胺化,包括:

22、在获得前驱体粉末和复合材料薄壁管材后,将经过预热处理的前驱体粉末平铺于薄壁管材内;在一定的升温程序下对管材和前驱体进行加热;然后再升温到100~180℃进行发泡,最后升温到280~300℃对泡沫进行酰亚胺化。

23、进一步地,所述前驱体粉末的用量根据薄壁管长度、直径、所需的泡沫密度及前驱体内所含发泡剂含量所决定。

24、进一步地,所述在轨组装异构多通接头和管材包括:使用在轨机器人或者宇航人人工对异构多通接头和管材进行在轨组装。

25、本发明与现有技术相比的优点在于:

26、1、本发明提出的技术能够克服传统“天造地用”方式受限于火箭整流罩尺寸或采用可折展方式受收拢方式限制而无法制造大型空间结构件的问题,能够实现超大构件的在轨制造和组装;

27、2、直接发送前驱体粉末、注塑树脂、预浸料等原材料入轨,压缩比高,最终形成的空间机构体密度低,膨胀比高,相比在轨模块化组装发射次数少,发射成本低;

28、3、直接在轨制造与组装减少了机械间隙,可显著提高结构精度;

29、4、在轨制造大型空间结构是直接面向真实应用环境,相比“天造地用”的传统方法,可以减少相关空间环境等试验,大幅降低研制成本;

30、5、所有结构无需经过发射过载工况,仅需要考虑微重力条件下的应用,因此相比“天造地用”的传统部件,本发明所开发的大型空间结构件无需过刚度设计,质量更轻,在轨运行消耗的燃料少,有助于提高航天器在轨寿命;

31、6、本发明提出的管内发泡填充方法能够大幅增加薄壁管材的刚度,在整体密度较低的前提下,提高了大型空间结构的稳定性;

32、7、通过设计多组薄壁管集中固化和多组薄壁管内部集中发泡,制造效率高,制造总体能耗低。

技术特征:

1.一种大型稀疏结构在轨快速复合制造方法,其特征在于,包括:

2.根据权利要求1所述的一种大型稀疏结构在轨快速复合制造方法,其特征在于,所述在轨制造复合材料薄壁管材,包括:

3.根据权利要求2所述的一种大型稀疏结构在轨快速复合制造方法,其特征在于,所述引头布的长度约为800~1200mm,根据管的长度确定,引头布与预浸料的搭接长度为150~250mm。

4.根据权利要求2所述的一种大型稀疏结构在轨快速复合制造方法,其特征在于,所述树脂为热塑性树脂或热固性树脂,耐太空辐照及-150℃~300℃温度;纤维选择碳纤维,玻璃纤维,石英纤维,芳纶纤维或者玄武岩纤维;预浸料的纤维选用机织物,单层厚度在0.1~0.2mm之间。

5.根据权利要求1所述的一种大型稀疏结构在轨快速复合制造方法,其特征在于,所述前驱体粉末于地面制备完成。

6.根据权利要求1所述的一种大型稀疏结构在轨快速复合制造方法,其特征在于,所述前驱体粉末为聚酯铵盐。

7.根据权利要求6所述的一种大型稀疏结构在轨快速复合制造方法,其特征在于,合成聚酯铵盐前驱体粉末,包括:

8.根据权利要求1所述的一种大型稀疏结构在轨快速复合制造方法,其特征在于,所述在预设升温控制下对薄壁管材和前驱体粉末进行加热发泡和对泡沫进行酰亚胺化,包括:

9.根据权利要求8所述的一种大型稀疏结构在轨快速复合制造方法,其特征在于,所述前驱体粉末的用量根据薄壁管长度、直径、所需的泡沫密度及前驱体内所含发泡剂含量所决定。

10.根据权利要求1所述的一种大型稀疏结构在轨快速复合制造方法,其特征在于,所述在轨组装异构多通接头和管材包括:使用在轨机器人或者宇航人人工对异构多通接头和管材进行在轨组装。

技术总结

一种大型稀疏结构在轨快速复合制造方法,在轨快速成型复合材料薄壁管材,将地面制备的聚酰亚胺前驱体粉末植入管材中进行发泡,在轨对异构多通接头进行注射成型,最终将管材与异构多通接头的在轨组装,完成大型空间结构的在轨制造。本发明具有原材料简单易携带、制造成本低、能耗低、效率高的特点,所制造出的大型结构耐空间环境好,比刚度高,适合在轨进行大规模制造及应用。

技术研发人员:刘家鑫,王鹏飞,赵维刚,李媛媛,程祥,董雯,安泽汝,陆宽

受保护的技术使用者:中国航天科技创新研究院

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!