注塑模具的制作方法

本发明实施例涉及注塑装置,特别涉及一种注塑模具。

背景技术:

1、在注塑行业中,所有的注塑产品都是通过注塑机将熔融的塑胶从流道注塑进模具而成型,因此所有塑胶产品都需要有进胶点,塑胶产品通过胶点与流道连接。请参阅图1,注塑成型的塑胶产品200通过进胶点210与流道300连接,目前的生产方式是通过手工将塑胶产品200从流道300上摘下来,或者通过设备将塑胶产品200与进胶点210剪切开,无论如何操作都需要后工艺处理,从而产生额外的成本。

技术实现思路

1、本发明实施方式的目的在于提供一种注塑模具,旨在能够实现塑胶产品的自动切掉浇口,以提高注塑效率。

2、为解决上述技术问题,本发明的实施方式提供了一种注塑模具,包括:

3、上模具,所述上模具上设置有注塑口;

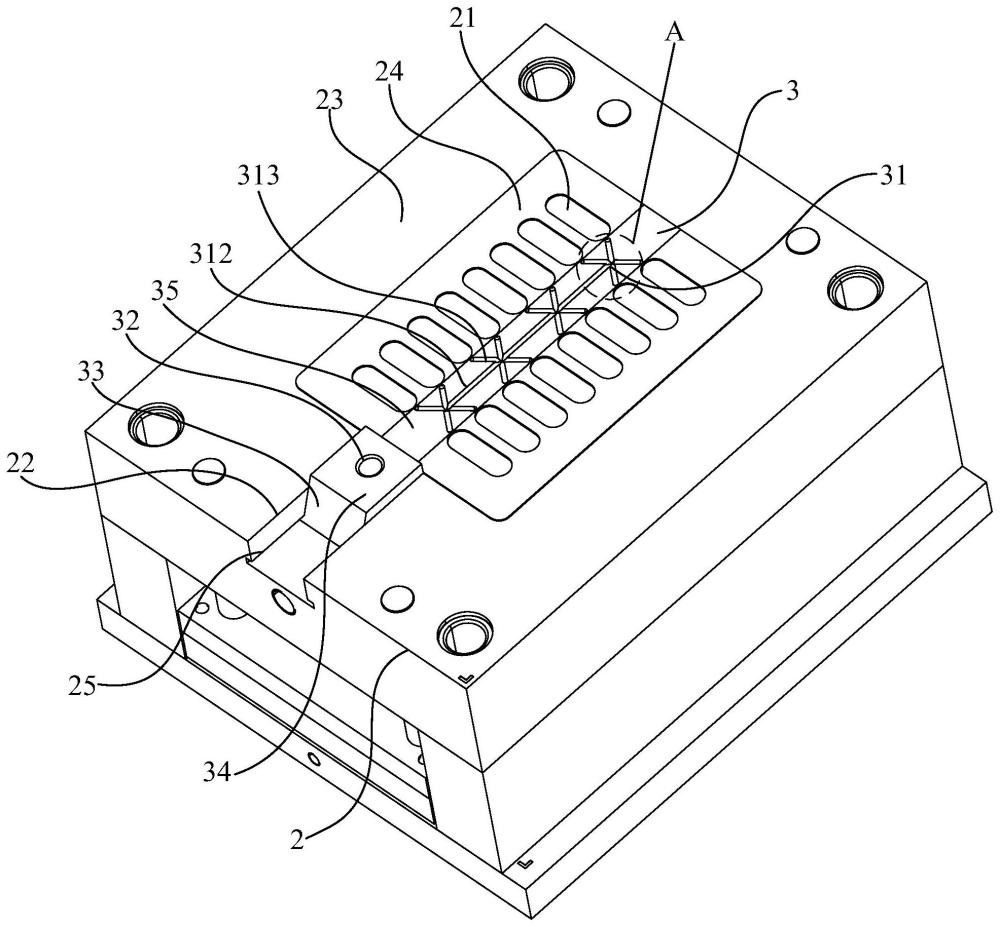

4、下模具,所述下模具的上表面上安装有能够活动的滑块,所述滑块的上表面上对应所述注塑口设置有进胶流道,所述下模具的上表面上设置有成型槽,所述成型槽靠近所述进胶流道的槽侧壁上设置有进胶口,所述进胶流道对应所述进胶口设置有流道出口;

5、驱动机构,所述驱动机构与所述滑块动力耦合连接,以通过所述驱动机构驱动所述滑块;

6、其中,在所述注塑模具处于合模状态的情况下,所述上模具闭合所述成型槽的槽口,所述滑块位于连通位置,所述进胶流道与所述注塑口连通,所述流道出口与所述进胶口连通;在所述注塑模具处于开模状态的情况下,所述滑块位于断开位置,所述流道出口与所述进胶口在所述滑块的活动方向上错开。

7、本发明的注塑模具合模时,滑块上的进胶流道与下模具上的成型槽连通,能够将熔融的塑胶通过进胶流道加入成型槽内,从而在成型槽内成型注塑产品;而注塑模具开模时,滑块活动至断开位置,进胶流道的流道出口与成型槽的进胶口断开,从而实现成型槽内的注塑产品的自动切掉浇口,这样无需任何切掉浇口的后工艺,提高了注塑效率。

8、优选地,在所述注塑模具中,所述下模具的上表面上设置有多个所述成型槽,所述进胶流道对应多个所述成型槽的进胶口设置有多个所述流道出口。

9、优选地,在所述注塑模具中,所述滑块呈能够水平滑动地安装于所述下模具的上表面上。

10、优选地,在所述注塑模具中,所述进胶流道相对的两侧均沿着所述滑块的滑动方向间隔地设置有至少两个所述成型槽。

11、优选地,在所述注塑模具中,所述进胶流道包括:

12、主流道,所述主流道呈沿着所述滑块的滑动方向延伸设置,在所述注塑模具处于合模状态的情况下,所述主流道与所述注塑口连通;

13、分流道,所述分流道对应多个所述成型槽设置有多个,多个所述分流道分别设置于所述主流道相对的两侧,每个所述分流道的一端连通所述主流道,每个所述分流道远离所述主流道的一端设置有所述流道出口。

14、优选地,在所述注塑模具中,所述驱动机构包括第一抵接部和第一配合部,所述第一抵接部和所述第一配合部分别对应设置于所述上模具和所述滑块上;

15、在所述注塑模具开模的过程中,所述第一抵接部与所述第一配合部抵接,以带动位于连通位置的所述滑块滑动至断开位置。

16、优选地,在所述注塑模具中,所述第一抵接部为安装于所述上模具的下表面上的斜导柱,所述第一配合部为设置于所述滑块的上表面上的斜导孔,所述斜导柱、所述斜导孔均由上至下呈朝着从连通位置到断开位置的方向倾斜设置;在所述注塑模具处于合模状态的情况下,所述斜导柱的下端伸入所述斜导孔内。

17、优选地,在所述注塑模具中,所述驱动机构包括第二抵接部和第二配合部,所述第二抵接部和所述第二配合部分别对应设置于所述上模具和所述滑块上;

18、在所述注塑模具合模的过程中,所述第二抵接部与所述第二配合部抵接,以带动位于断开位置的所述滑块滑动至连通位置。

19、优选地,在所述注塑模具中,所述上模具的下表面上安装有驱动块,所述第二抵接部为设置于所述驱动块上的第一斜导面,所述第二配合部为设置于所述滑块在滑动方向上的一端的第二斜导面,所述第一斜导面、所述第二斜导面均由上至下呈朝着从连通位置到断开位置的方向倾斜设置。

20、优选地,在所述注塑模具中,所述下模具的上表面上设置有沿着所述滑块的滑动方向延伸的滑槽,所述滑块的下端能够滑动地安装于所述滑槽内。

21、优选地,在所述注塑模具中,所述滑块包括块状部和板状部,所述进胶流道设置于所述板状部的上板面上,所述板状部在所述滑块在滑动方向上的一端连接所述块状部,所述块状部与所述驱动机构动力耦合连接。

技术特征:

1.一种注塑模具,其特征在于,包括:

2.如权利要求1所述的注塑模具,其特征在于,所述下模具的上表面上设置有多个所述成型槽,所述进胶流道对应多个所述成型槽的进胶口设置有多个所述流道出口;和/或,

3.如权利要求2所述的注塑模具,其特征在于,所述进胶流道相对的两侧均沿着所述滑块的滑动方向间隔地设置有至少两个所述成型槽。

4.如权利要求2所述的注塑模具,其特征在于,所述进胶流道包括:

5.如权利要求2所述的注塑模具,其特征在于,所述驱动机构包括第一抵接部和第一配合部,所述第一抵接部和所述第一配合部分别对应设置于所述上模具和所述滑块上;

6.如权利要求5所述的注塑模具,其特征在于,所述第一抵接部为安装于所述上模具的下表面上的斜导柱,所述第一配合部为设置于所述滑块的上表面上的斜导孔,所述斜导柱、所述斜导孔均由上至下呈朝着从连通位置到断开位置的方向倾斜设置;在所述注塑模具处于合模状态的情况下,所述斜导柱的下端伸入所述斜导孔内。

7.如权利要求2所述的注塑模具,其特征在于,所述驱动机构包括第二抵接部和第二配合部,所述第二抵接部和所述第二配合部分别对应设置于所述上模具和所述滑块上;

8.如权利要求7所述的注塑模具,其特征在于,所述上模具的下表面上安装有驱动块,所述第二抵接部为设置于所述驱动块上的第一斜导面,所述第二配合部为设置于所述滑块在滑动方向上的一端的第二斜导面,所述第一斜导面、所述第二斜导面均由上至下呈朝着从连通位置到断开位置的方向倾斜设置。

9.如权利要求2所述的注塑模具,其特征在于,所述下模具的上表面上设置有沿着所述滑块的滑动方向延伸的滑槽,所述滑块的下端能够滑动地安装于所述滑槽内。

10.如权利要求2所述的注塑模具,其特征在于,所述滑块包括块状部和板状部,所述进胶流道设置于所述板状部的上板面上,所述板状部在所述滑块在滑动方向上的一端连接所述块状部,所述块状部与所述驱动机构动力耦合连接。

技术总结

本发明提供了一种注塑模具,该注塑模具包括上模具、下模具以及驱动机构,上模具上设置有注塑口;下模具上安装有能够活动的滑块,滑块上对应注塑口设置有进胶流道,下模具上设置有成型槽,成型槽靠近进胶流道的槽侧壁上设置有进胶口,进胶流道对应进胶口设置有流道出口;驱动机构与滑块动力耦合连接;在注塑模具处于合模状态的情况下,进胶流道与注塑口连通,流道出口与进胶口连通;在注塑模具处于开模状态的情况下,流道出口与进胶口在滑块的活动方向上错开。本发明的注塑模具开模时,滑块活动至断开位置,进胶流道的流道出口与成型槽的进胶口断开,从而实现成型槽内的注塑产品的自动切掉浇口,这样无需任何切掉浇口的后工艺,提高了注塑效率。

技术研发人员:陈艳才,李宏星,邹杰

受保护的技术使用者:宁波兴瑞电子科技股份有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!