中空薄壁闭合密封件的成型模具及其制备方法与流程

本发明涉及中空闭合橡胶密封件制备,具体涉及一种中空薄壁闭合密封件的成型模具及其制备方法。

背景技术:

1、中空橡胶密封件是一种在各种机械设备中起密封作用的元件,其截面形式有p形、ω形、桃形等,可以根据不同的密封场合和要求进行选择和设计。中空橡胶密封件一般由橡胶和织物料复合而成,橡胶具有很好的回弹性、耐老化性和耐化学性,织物料具有耐磨、增强、限制变形等功能。中空橡胶密封件中的中空部分可以起到缓冲、减震、补偿等作用,提高密封性能和使用寿命。

2、中空闭合结构密封件是一种特殊的中空橡胶密封件,其具有一定的刚度和弹性,能够安装于结构件的开口处,实现开口的密封。在飞机结构中,以门框密封为主,满足不同尺寸和形状的门框使用。中空闭合结构密封件的成型较为复杂,需要考虑其壁厚、外形尺寸、截面形状、内部结构等多方面的因素。中空薄壁产品是指壁厚小于2mm,中空闭合结构,外形尺寸小于500mm的密封件,其成型难度更大,需要采用特殊的成型模具和工艺。

3、目前,中空闭合结构密封件的成型模具和工艺主要有以下两种:

4、第一种是分段模压拼接成型工艺。该工艺是将中空闭合结构密封件分为直段部分和弯头部分,分别采用相应的模具进行模压成型,然后根据密封件的外形尺寸和截面形状,将直段部分和弯头部分进行拼接硫化,形成完整的中空闭合结构密封件。该工艺的缺点是:密封件需要硫化多个产品部段后拼接,增加了工艺流程和成本,同时也降低了生产效率;密封件的拼接部分容易产生接头缝隙,影响密封件的外观质量和密封性能,尤其是在高温高压的工作条件下,接头缝隙容易发生开裂或脱落,导致密封件失效;密封件的拼接部分难以实现织物料的复合,导致密封件的强度和稳定性降低,无法满足高性能的要求。

5、第二种是挤出成型工艺。该工艺是按照中空闭合结构密封件的截面形状,采用挤出机将橡胶料挤出成空心管,然后将空心管的端头进行硫化粘接,形成闭合的环形或曲线形的密封件。该工艺的缺点是:无法实现带织物料的中空闭合结构密封件的成型,因为织物料无法通过挤出机的模头,只能制作纯橡胶的密封件,限制了密封件的性能和应用范围;无法实现复杂的中空闭合结构密封件的成型,因为挤出机的模头只能制作规则的截面形状,无法制作变截面、变曲率、带凹凸或开槽等特殊形状的密封件,限制了密封件的设计和功能;无法实现与结构件弯曲部位的良好配合,因为挤出成型的密封件是按照截面形状固定的空心管,与结构件的弯曲部位配合时,需要借助橡胶的变形,无法很好地实现橡胶密封件弯曲部分与结构件弯曲部分的匹配,影响密封效果和使用寿命。

6、因此,现有的中空闭合结构密封件的成型模具和工艺都存在一定的缺陷,不能满足中空薄売产品的成型要求,也不能保证密封件的质量和性能。

技术实现思路

1、本发明的目的是提供一种中空薄壁闭合密封件的成型模具及其制备方法,以解决现有技术中的问题。

2、为了达到上述目的,本发明所采用的技术方案为:

3、第一个方面,本发明提供一种中空薄壁闭合密封件的成型模具,包括:上模、中模、下模和闭合模芯;

4、所述闭合模芯包括多段模芯单元,多段模芯单元依次可拆卸拼接构成闭合结构;

5、所述的闭合模芯设置在上模、中模、下模形成的腔体内,闭合模芯与上模、中模、下模之间构成所述中空薄壁闭合密封件的成型型腔;

6、所述中空薄壁闭合密封件的硫化成型原料设置在成型型腔内,在成型型腔内、多段模芯单元的连接处设置有隔离板。

7、进一步的,所述中空薄壁闭合密封件整体为圆角矩形结构,其截面为p形,包括中空密封部和竖直安装柄部;所述成型型腔包括与中空薄壁闭合密封件对应的中空密封部型腔和安装柄部型腔;所述隔离板设置在安装柄部型腔内。

8、进一步的,所述隔离板为铝制隔离板、四氟乙烯隔离板或者聚酰亚氨隔离板,隔离板的表面刷涂有脱模剂。

9、进一步的,所述隔离板的厚度为0.3~0.6mm。

10、进一步的,所述隔离板为矩形结构,竖直插设在安装柄部型腔内,所述隔离板夹设在硫化成型原料中,所述隔离板的上端与安装柄部型腔的上端面平齐,下部与中空密封部型腔相接触。

11、进一步的,所述闭合模芯包括四段模芯单元,四段模芯单元的两个端部均设置对接斜面、以及定位销孔,四段模芯单元斜面契合后通过销钉连接。

12、进一步的,所述模芯单元均包括一体成型的竖直段和弯弧段。

13、第二个方法,本发明提供一种中空薄壁闭合密封件的制备方法,包括:

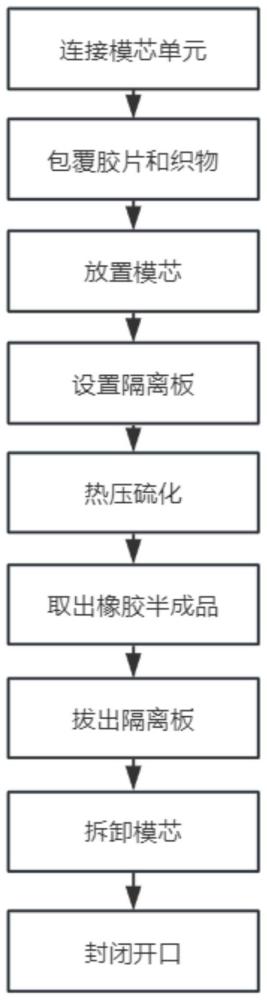

14、将多段模芯单元通过对接斜面和销钉连接成闭合模芯;

15、按照所述中空薄壁闭合密封件的剖面结构,在模芯外包覆对应层数的胶片或者胶片及织物;

16、将包覆有胶片及织物的模芯置于下模的型腔内;

17、在安装柄部型腔内铺叫并设置若干隔离板,若干隔离板分别位于多段模芯单元的连接位置;

18、合中模和上模,将成型模具整体置于热压机台上,在150~170℃下,3~15mpa压力下硫化15~120min;

19、硫化完成后,开模并将橡胶半成品连同闭合模芯一同取出;

20、从橡胶半成品的安装柄部拔出若干隔离板,安装柄部形成通入中空密封部的开口;

21、通过开口进入并拆卸销钉,分开闭合模芯,并依次取出模芯单元;

22、封闭开口,完成中空薄壁闭合密封件的制备。

23、进一步的,所述模芯单元均包括一体成型的竖直段和弯弧段,多段模芯单元依次通过弯弧段与下一段的竖直段连接。

24、进一步的,所述封闭开口包括硫化粘合或者粘接剂粘接。

25、与现有技术相比,本发明的有益效果如下:

26、本发明提供了一种中空薄壁闭合密封件的成型模具及其制备方法,该方法能够有效地克服现有技术中中空薄壁闭合密封件制备存在的诸多问题,如模具结构复杂、脱模困难、成型效率低、成品质量差等;本发明的核心思想是采用多段模芯单元拼接成闭合模芯,使得成型模具能够适应不同形状和尺寸的中空薄壁闭合密封件的一体硫化成型需求;同时,本发明在成型型腔内设置隔离板,通过拔出隔离板为闭合模芯的脱模提供一个不在密封件密封面上的开口,通过开口进入中空密封部内拆卸闭合模芯的销钉,可以方便地从橡胶半成品中取出闭合模芯,简化了脱模过程,降低了脱模成本和损耗;最后,本发明还通过硫化粘合或者粘接剂粘接,有效地封闭取模芯的开口,保证了最终成品的密封性和耐久性。

技术特征:

1.中空薄壁闭合密封件的成型模具,其特征在于,包括:上模、中模、下模和闭合模芯;

2.根据权利要求1所述中空薄壁闭合密封件的成型模具,其特征在于,所述中空薄壁闭合密封件整体为圆角矩形结构,其截面为p形,包括中空密封部和竖直安装柄部;所述成型型腔包括与中空薄壁闭合密封件对应的中空密封部型腔和安装柄部型腔;所述隔离板设置在安装柄部型腔内。

3.根据权利要求2所述中空薄壁闭合密封件的成型模具,其特征在于,所述隔离板为铝制隔离板、四氟乙烯隔离板或者聚酰亚氨隔离板,隔离板的表面刷涂有脱模剂。

4.根据权利要求3所述中空薄壁闭合密封件的成型模具,其特征在于,所述隔离板的厚度为0.3~0.6mm。

5.根据权利要求2所述中空薄壁闭合密封件的成型模具,其特征在于,所述隔离板为矩形结构,竖直插设在安装柄部型腔内,所述隔离板夹设在硫化成型原料中,所述隔离板的上端与安装柄部型腔的上端面平齐,下部与中空密封部型腔相接触。

6.根据权利要求1所述中空薄壁闭合密封件的成型模具,其特征在于,所述闭合模芯包括四段模芯单元,四段模芯单元的两个端部均设置对接斜面、以及定位销孔,四段模芯单元斜面契合后通过销钉连接。

7.根据权利要求6所述中空薄壁闭合密封件的成型模具,其特征在于,所述模芯单元均包括一体成型的竖直段和弯弧段。

8.一种中空薄壁闭合密封件的制备方法,其特征在于,包括:

9.根据权利要求8所述中空薄壁闭合密封件的制备方法,其特征在于,所述模芯单元均包括一体成型的竖直段和弯弧段,多段模芯单元依次通过弯弧段与下一段的竖直段连接。

10.根据权利要求8所述中空薄壁闭合密封件的制备方法,其特征在于,所述封闭开口包括硫化粘合或者粘接剂粘接。

技术总结

本发明涉及一种中空薄壁闭合密封件的成型模具及其制备方法,成型模具包括上模、中模、下模和闭合模芯;闭合模芯包括多段模芯单元,多段模芯单元依次可拆卸拼接构成闭合结构;闭合模芯设置在上模、中模、下模形成的腔体内,闭合模芯与上模、中模、下模之间构成中空薄壁闭合密封件的成型型腔;中空薄壁闭合密封件的硫化成型原料设置在成型型腔内,在成型型腔内、多段模芯单元的连接处设置有隔离板。本发明采用多段模芯单元拼接成闭合模芯,能够完成一体硫化成型;同时,本发明设置隔离板,通过拔出隔离板为脱模提供一个不在密封件密封面上的开口,可以方便地从橡胶半成品中取出闭合模芯,简化了脱模过程,降低了脱模成本和损耗。

技术研发人员:姬敏,翟广阳,廖晓东,胡博,陈贺,王绕

受保护的技术使用者:西北橡胶塑料研究设计院有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!