一种多次合模注射成型工艺及其全电动注塑机的制作方法

本发明涉及塑料制品成型工艺,尤其是涉及一种多次合模注射成型工艺及其全电动注塑机。

背景技术:

1、注塑成型工艺讲熔融的胶料通过加压、注入、冷却、分离等操作制得一定形状的半成品件的工艺过程。模具合模后形成模腔,射台机构将胶料研磨成熔融胶料并将熔融胶料注射入模腔中,冷却成型后开模,得到塑料制品。在注塑过程中,熔融胶料内部或多或少会存在有气体,如果不将该气体排出会影响产品质量。厚壁塑料制品因为排气及内应力等因素容易出现次品,容易影响产品质量。需要修改模具结构以满足厚壁塑料制品的生产,大大降低了生产效率和增加了生产成本。

技术实现思路

1、本发明的目的旨在提供一种多次合模注射成型工艺及其全电动注塑机,熔融胶料在模具未完全合模时,分多次注入模腔中,模具后板配合压缩熔融胶料,将每次注入的熔融胶料中的气体挤压排出,直至熔融胶料注满模腔及排出所有胶料中的气体,熔融胶料在冷却成型制得塑胶制品时提高塑胶产品质量。

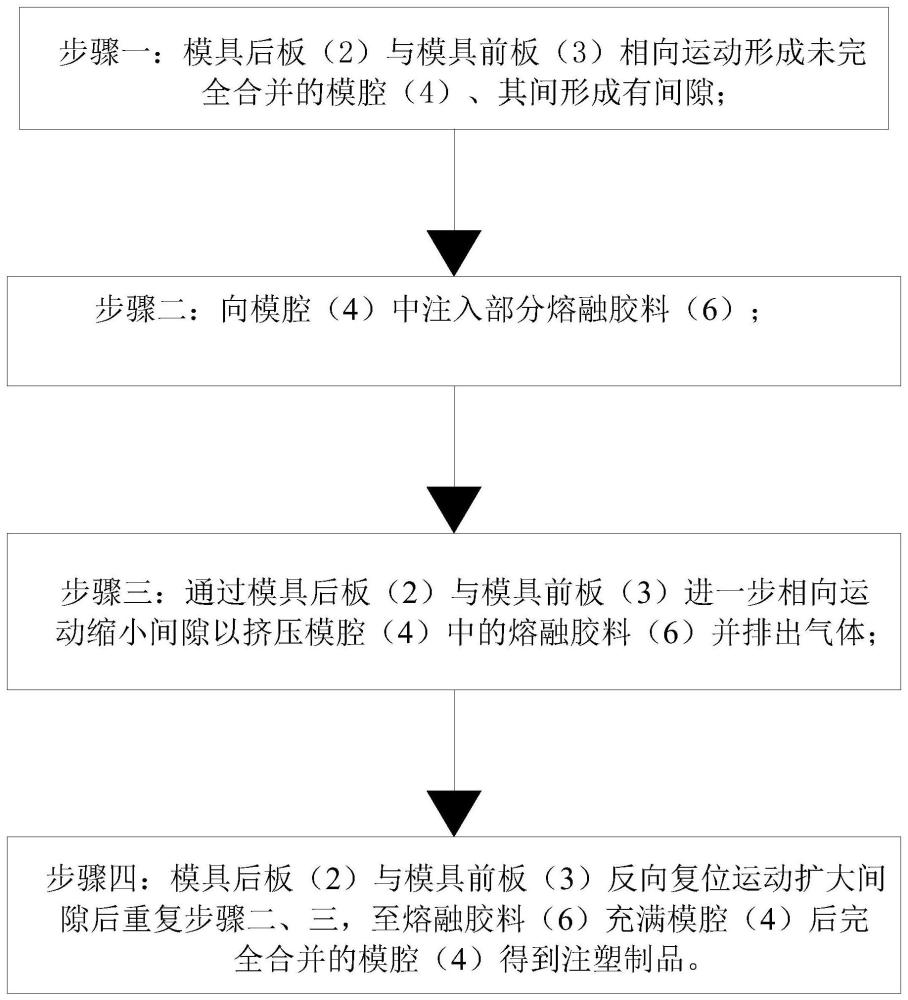

2、为实现上述目的,本发明提供的技术方案是:一种多次合模注射成型工艺,包括如下步骤:

3、步骤一:模具后板与模具前板相向运动形成未完全合并的模腔、其间形成有间隙;

4、步骤二:向模腔中注入部分熔融胶料;

5、步骤三:通过模具后板与模具前板进一步相向运动缩小间隙以挤压模腔中的熔融胶料并排出气体;

6、步骤四:模具后板与模具前板反向复位运动扩大间隙后重复步骤二、三,至熔融胶料充满模腔后完全合并的模腔得到注塑制品。

7、本发明采用上述技术方案,模具后板朝模具前板方向运动,模具后板与模具前板合并形成未完全合并的模腔,保持模具后板和模具前板间存在一定的间隙,将部分熔融胶料注入模腔中,模具后板朝模具前板方向运动,挤压熔融胶料将其中的气体排出,通过重复多次,将依次注入模腔中的熔融胶料的气体全部排出,对熔融胶料的气体排出效果好,胶料最终冷却成型后的质量好。

8、上述的多次合模注射成型工艺,步骤一和步骤四中的间隙为相同的初始间隙δs,步骤三中的间隙为小于初始间隙δs的挤压间隙δsn。

9、上述的多次合模注射成型工艺,在重复步骤二和步骤三中,模具后板朝模具前板方向运动,挤压熔融胶料时,模具后板与模具前板的间隙为δsn(δsn<δs),排出所注入熔融胶料的气体后,模具后板复位至与模具前板间隙δs位置。熔融胶料注入模腔,模具后板朝模具前板方向运动,挤压熔融胶料、将熔融胶料中的气体排出,气体排出后模具后板复位至与模具前板的间隙δs的位置,用以等待继续注入熔融胶料。

10、上述的多次合模注射成型工艺,在重复步骤二和步骤三中,模具后板在以挤压的方式排出充满模腔的熔融胶料后,模具后板朝模具前板方向运动将熔融胶料压实、经冷却成型得到注塑制品。重复多次注入熔融胶料及挤压熔融胶料,在熔融胶料充满模腔后,模具后板在挤压排出熔融胶料中的气体后,模具后板贴紧模具前板,将熔融胶料压实,经冷却后制得所需的注塑制品。

11、上述的多次合模注射成型工艺,模具后板和/或模具前板上设有电子尺,该电子尺用于检测模具后板与模具前板之间的间隙δs。通过电子尺测定,能够准确控制模具后板位置,准确控制模具后板挤压熔融胶料的压缩位置和压力。

12、上述的多次合模注射成型工艺,包括合模伺服电机和合模丝杆,合模伺服电机通过合模丝杆连接模具后板,驱动模具后板相对模具前板进行往复运动。合模伺服电机驱动模具后板相对模具前板的运动,实现合模形成模腔并对分多次注入的熔融胶料进行挤压排气。

13、上述的多次合模注射成型工艺,模具前板的侧部设有熔胶筒,熔胶筒中设有注射螺杆,注射螺杆在熔胶筒中做旋转和轴向往复运动。通过注射螺杆在熔胶筒中的旋转运动,将颗粒、分模装的胶料研磨形成熔融胶料,并将熔融胶料朝熔胶筒的前端射咀处输送,注射螺杆在熔胶筒中轴向运动时,将熔融胶料从熔胶筒前端射咀处射出,注入模腔中。

14、本发明还提供一种全电动注塑机,全电动注塑机应用在上述的多次合模注射成型工艺中,包括合模尾板、合模头板、合模伺服电机及熔胶筒,合模尾板与合模头板之间设有模具后板和模具前板,合模伺服电机设在合模尾板上,合模伺服电机通过合模丝杆螺接模具后板,模具前板和熔胶筒设在合模头板的两侧,模具后板和模具前板合模形成的模腔与熔胶筒连通。

15、本发明的全电动注塑机,模具前板设在合模头板的一侧,与模具后板相对,熔胶筒设在合模头板的另一侧,用于输送熔融胶料至模具后板与模具前板合模时形成的模腔中,合模伺服电机通过合模丝杆驱动模具后板靠近模具前板运动合模,通过电子尺检测模具后板与模具前板之间的间隙,能够准确控制模具后板位置,准确控制模具后板挤压熔融胶料的压缩位置和压力,通过多次注胶和多次挤压胶料排出气体,实现将熔融胶料中的气体全部排出,提高塑胶产品质量和提高生产质量。

16、上述的全电动注塑机,模具后板与模具前板上设有用于检测模具后板与模具前板间隙的电子尺。电子尺用于检测模具后板与模具前板之间的间隙,能够准确控制模具后板位置,准确控制模具后板挤压熔融胶料的压缩位置和压力。

17、上述的全电动注塑机,合模尾板与合模头板之间设有合模活动板,合模伺服电机通过合模丝杆连接合模活动板,模具后板设在合模活动板上。合模伺服电机驱动合模活动板在合模尾板与合模头板之间往复运动,合模活动板带动模具后板运动,使模具后板相对于模具前板相向或相离运动,实现开模与合模。

18、上述的全电动注塑机,合模活动板下方设有合模线性导轨,合模活动板可沿合模线性导轨水平移动。合模线性导轨支撑合模活动板的往复运动。

19、上述的全电动注塑机,熔胶筒中设有注射螺杆,注射螺杆可在熔胶筒中回转运动及轴向往复直线运动。注射螺杆在熔胶筒中旋转,将颗粒、粉状的胶料研磨形成熔融胶料,并将熔融胶料从熔胶筒前端的射咀处射出。

20、上述的全电动注塑机,合模尾板与合模头板之间通过拉杆连接,拉杆的外端设有螺母锁紧。

21、本发明取得的有益效果是:通过控制模具后板与模具前板之间存在间隙,并分多次将熔融胶料注入模腔中,模具后板朝模具前板方向运动挤压熔融胶料,在挤压排气完成后复位至最初合模位置,在注入下一熔融胶料时重复挤压动作,经多次挤压熔融胶料,实现完全排出熔融胶料中的气体,使熔融胶料冷却成型的质量高,无气泡。

技术特征:

1.一种多次合模注射成型工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的多次合模注射成型工艺,其特征在于:步骤一和步骤四中的间隙为相同的初始间隙δs,步骤三中的间隙为小于初始间隙δs的挤压间隙δsn。

3.根据权利要求2所述的多次合模注射成型工艺,其特征在于:在重复步骤二和步骤三中,模具后板(2)朝模具前板(3)方向运动,挤压熔融胶料(6)时,模具后板(2)与模具前板(3)的间隙为δsn(δsn<δs),排出所注入熔融胶料(6)的气体后,模具后板(2)复位至与模具前板(3)间隙δs位置。

4.根据权利要求3所述的多次合模注射成型工艺,其特征在于:在重复步骤二和步骤三中,模具后板(2)在以挤压的方式排出充满模腔(4)的熔融胶料(6)后,模具后板(2)朝模具前板(3)方向运动将熔融胶料(6)压实、经冷却成型得到注塑制品。

5.根据权利要求1-4任一项所述的多次合模注射成型工艺,其特征在于:模具后板(2)和/或模具前板(3)上设有电子尺(5),该电子尺(5)用于检测模具后板(2)与模具前板(3)之间的间隙δs。

6.根据权利要求5所述的多次合模注射成型工艺,其特征在于:包括合模伺服电机(1)和合模丝杆(10),合模伺服电机(1)通过合模丝杆(10)连接模具后板(2),驱动模具后板(2)相对模具前板(3)进行往复运动。

7.根据权利要求1所述的多次合模注射成型工艺,其特征在于:模具前板(3)的侧部设有熔胶筒(9),熔胶筒(9)中设有注射螺杆(15),注射螺杆(15)在熔胶筒(9)中做旋转和轴向往复运动。

8.一种全电动注塑机,其特征在于:所述全电动注塑机应用在上述权利要求1-7任一项所述的多次合模注射成型工艺中,包括合模尾板(7)、合模头板(8)、合模伺服电机(1)及熔胶筒(9),合模尾板(7)与合模头板(8)之间设有模具后板(2)和模具前板(3),合模伺服电机(1)设在合模尾板(7)上,合模伺服电机(1)通过合模丝杆(10)螺接模具后板(2),模具前板(3)和熔胶筒(9)设在合模头板(8)的两侧,模具后板(2)和模具前板(3)合模形成的模腔(4)与熔胶筒(9)连通。

9.根据权利要求8所述的全电动注塑机,其特征在于:模具后板(2)与模具前板(3)上设有用于检测模具后板(2)与模具前板(3)间隙的电子尺(5)。

10.根据权利要求8所述的全电动注塑机,其特征在于:合模尾板(7)与合模头板(8)之间设有合模活动板(13),合模伺服电机(1)通过合模丝杆(10)连接合模活动板(13),模具后板(2)设在合模活动板(13)上。

11.根据权利要求8所述的全电动注塑机,其特征在于:合模活动板(13)下方设有合模线性导轨(14),合模活动板(13)可沿合模线性导轨(14)水平移动。

12.根据权利要求8所述的全电动注塑机,其特征在于:熔胶筒(9)中设有注射螺杆(15),注射螺杆(15)可在熔胶筒(9)中回转运动及轴向往复直线运动。

技术总结

本发明公开一种多次合模注射成型工艺及其全电动注塑机,一种多次合模注射成型工艺,包括如下步骤:步骤一:模具后板与模具前板相向运动形成未完全合并的模腔、其间形成有间隙;步骤二:向模腔中注入部分熔融胶料;步骤三:通过模具后板与模具前板进一步相向运动缩小间隙以挤压模腔中的熔融胶料并排出气体;步骤四:模具后板与模具前板反向复位运动扩大间隙后重复步骤二、三,至熔融胶料充满模腔后完全合并的模腔得到注塑制品。熔融胶料分次注入模腔中,模具后板配合压缩熔融胶料,将多次注入的熔融胶料中的气体挤压排出,直至熔融胶料注满模腔及排出所有气体,提高塑胶产品质量和生产效率。

技术研发人员:谢雄飞,蔡国强,周锦俊,江永忠,林伟鸿

受保护的技术使用者:东华机械有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!