一种汽车格栅导风罩的双色注塑模具的制作方法

本技术涉及注塑模具,尤其涉及一种汽车格栅导风罩的双色注塑模具。

背景技术:

1、双色注塑的产品以其具有的众多优点而被广泛接受和使用,例如,如图1所示的汽车格栅导风罩,该产品的一射注塑框架3采用一种塑料注塑成型,而在一射注塑框架3的四周有另外一种塑料材料制成的包边4,两种材料材质不同,分两次成型,最终获得一体式双色注塑产品,为了加强两种材质连接处的机械强度,特别增加了连接面积,产品两种材质的接面处由传统的平面接面优化为阶梯形接面,如图2中虚线圈出位置所示。由于产品接面处的特征,目前大多采用最传统的两套模具注塑方式,即采用两套独立的模具,当第一次注塑成型后,将一射注塑框架3取出并放到第二套模具中进行包边4注塑,但是此种操作麻烦,生产效率低,成本高。

技术实现思路

1、为了解决现有技术的不足,本实用新型的目的在于提供一种汽车格栅导风罩的双色注塑模具。

2、为了实现上述目的,本实用新型是通过以下技术方案实现的:一种汽车格栅导风罩的双色注塑模具,包括:后模板和前模板,所述后模板上并排设置一射型腔和二射型腔,所述前模板上并排设置一射型芯和二射型芯,所述一射型腔和一射型芯上下对齐,二射型腔和二射型芯上下对齐,所述一射型腔的前侧、后侧和左侧分别设置一组滑块,各个滑块与一射型腔周边紧密贴合,并与一射型芯合模构成一射模腔,所述二射型腔的前侧和后侧分别设置一组滑块,滑块与二射型腔周边紧密贴合,一射注塑框架放置在二射型腔内且与二射型腔及滑块内壁紧密贴合,并与二射型芯合模构成二射模腔,在一射型芯上方设置一射注塑浇口,在二射型芯上方设置二射注塑浇口。

3、所述二射型腔内设置一射注塑框架的料把避空槽,以及若干个嵌件定位块和嵌件固定吸盘,所述嵌件定位块分散排列在一射注塑框架的两侧臂底部的内侧,所述嵌件固定吸盘安装在二射型腔的前侧、后侧以及中部,且吸头竖直向上。

4、与现有技术相比,本实用新型的有益效果是:本实用新型设计了一套双色注塑模具,模具上并排设置了两组型芯和型腔,且两组型芯和型腔与其周边的滑块合模形成两组模腔,注塑时,由一射注塑浇口向一射模腔中注入胶料,成型一射注塑框架,将一射注塑框架作为嵌件转移至二射注塑型腔中进行二射注塑,无需使用两组模具,节约资源,节约成本,并且两组模腔可同时工作,提高生产效率。

技术特征:

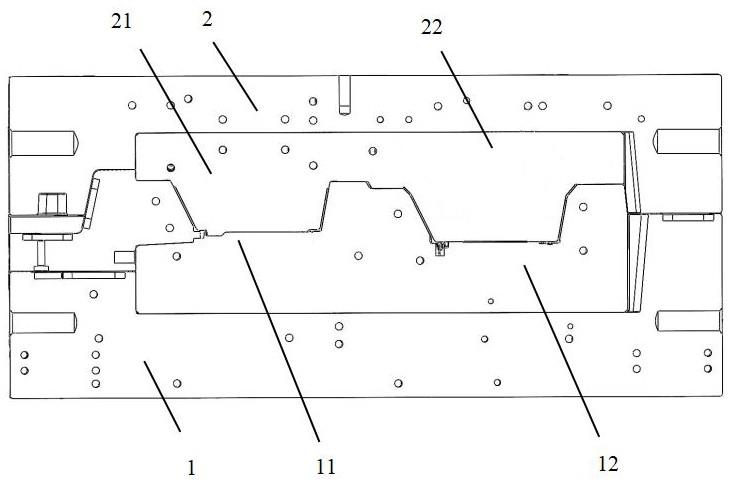

1.一种汽车格栅导风罩的双色注塑模具,其特征在于,包括:后模板(1)和前模板(2),所述后模板(1)上并排设置一射型腔(11)和二射型腔(12),所述前模板(2)上并排设置一射型芯(21)和二射型芯(22),所述一射型腔(11)和一射型芯(21)上下对齐,二射型腔(12)和二射型芯(22)上下对齐,所述一射型腔(11)的前侧、后侧和左侧分别设置一组滑块,各个滑块与一射型腔(11)周边紧密贴合,并与一射型芯(21)合模构成一射模腔,所述二射型腔(12)的前侧和后侧分别设置一组滑块,滑块与二射型腔(12)周边紧密贴合,一射注塑框架(3)放置在二射型腔(12)内且与二射型腔(12)及滑块内壁紧密贴合,并与二射型芯(22)合模构成二射模腔,在一射型芯(21)上方设置一射注塑浇口,在二射型芯(22)上方设置二射注塑浇口。

2.根据权利要求1所述的一种汽车格栅导风罩的双色注塑模具,其特征在于,所述二射型腔(12)内设置一射注塑框架(3)的料把避空槽(13),以及若干个嵌件定位块(14)和嵌件固定吸盘(15),所述嵌件定位块(14)分散排列在一射注塑框架(3)的两侧臂底部的内侧,所述嵌件固定吸盘(15)安装在二射型腔(12)的前侧、后侧以及中部,且吸头竖直向上。

技术总结

本技术公开了一种汽车格栅导风罩的双色注塑模具,模具上并排设置了两组型芯和型腔,且两组型芯和型腔与其周边的滑块合模形成两组模腔,注塑时,由一射注塑浇口向一射模腔中注入胶料,成型一射注塑框架,将一射注塑框架作为嵌件转移至二射注塑型腔中进行二射注塑,无需使用两组模具,节约资源,节约成本,并且两组模腔可同时工作,提高生产效率。

技术研发人员:孙峰,李宝泉,汪旭辉,许家豪

受保护的技术使用者:常源科技(天津)有限公司

技术研发日:20230104

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!