囊皮管坯挤出缠绕生产设备的制作方法

本技术涉及囊皮管加工,具体而言,涉及一种囊皮管坯挤出缠绕生产设备。

背景技术:

1、空簧囊皮管是一种多层复合的管状结构,与胶管类似,由橡胶内层+纤维层+橡胶层+纤维层+橡胶外层组成。其特点是每一层比胶管薄。

2、如果采用传统的胶管挤出法,胶管挤出后,用胶管牵引装置抱住胶管沿胶管的挤出方向牵拉。因为空气弹簧囊皮管每层比较薄强度低,传统胶管挤出后牵引方法也容易导致薄壁管变形和破损。

3、目前空簧囊皮管的制造方法是先用专用的挤出压延设备生产空簧囊皮管用的胶片和覆好胶的纤维布片,再把胶片和纤维布片分别按一定的尺寸裁切。把裁切好的胶片和纤维片在空簧囊皮管坯成型机上依次卷绕在圆棒上,如此重复卷绕多层,然后从卷绕芯棒上取下缠好的囊皮管。上述方法生产工序多,过程繁琐,设备多,效率低,另外因为每层胶片或纤维布片卷绕都会在接缝处重叠一部分导致囊皮的厚度不均匀影响空簧囊皮的质量。

技术实现思路

1、本实用新型的主要目的在于提供一种囊皮管坯挤出缠绕生产设备,以解决现有技术中的空簧囊皮管的制造过程繁琐、效率低的问题。

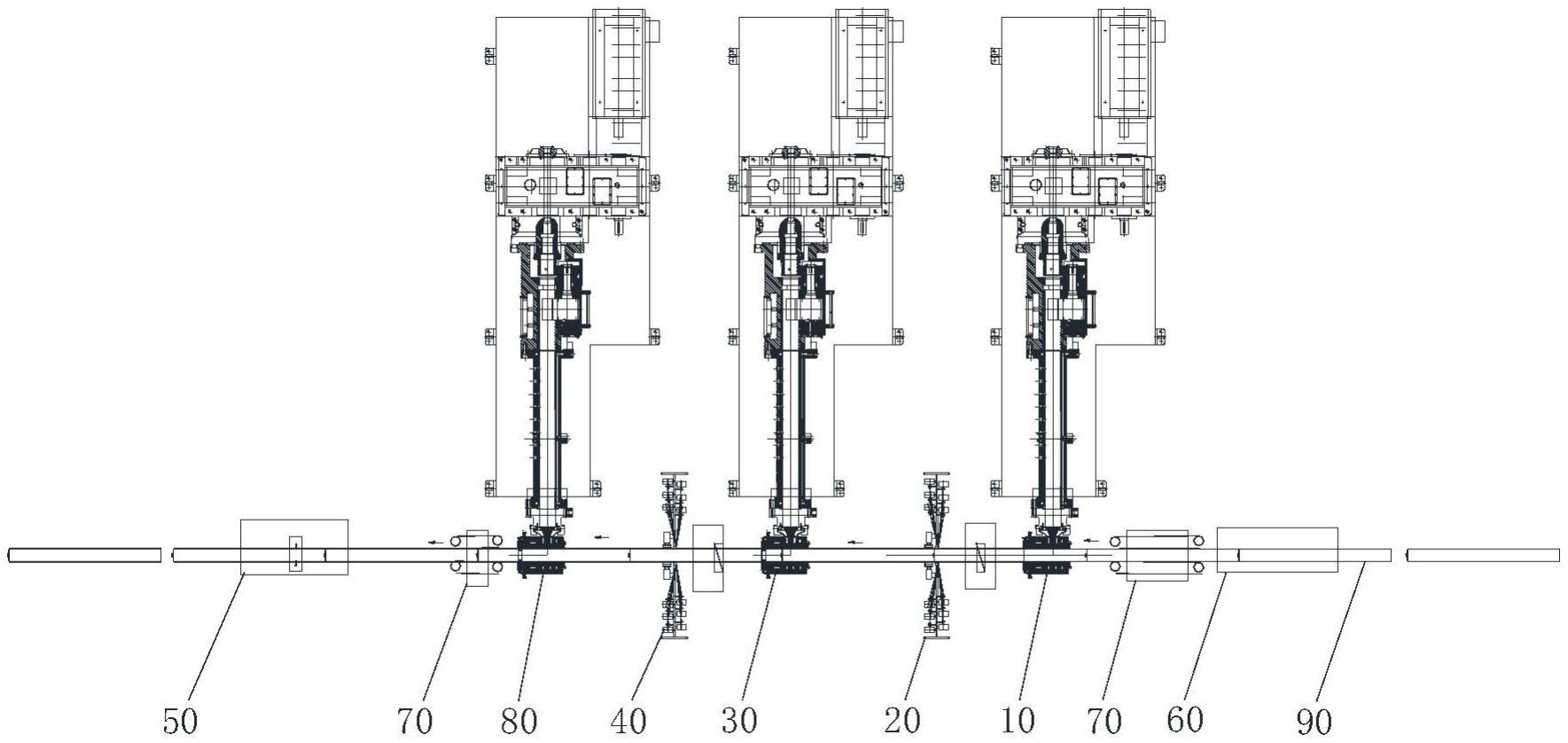

2、为了实现上述目的,本实用新型提供了一种囊皮管坯挤出缠绕生产设备,包括:多个挤出机模具,挤出机模具包括第一挤出机模具和第二挤出机模具;多个绕线机,绕线机包括第一绕线机和第二绕线机,各挤出机模具和各绕线机之间依次交替排布,形成依次排布的第一挤出机模具、第一绕线机、第二挤出机模具、第二绕线机,芯棒依次经过各挤出机模具和各绕线机,以依次进行覆胶和绕线;囊皮切断分离设备,沿芯棒的输送方向,囊皮切断分离设备位于芯棒加工的完成端,并将覆胶和绕线后形成的囊皮管切断分离。

3、进一步地,囊皮管坯挤出缠绕生产设备还包括连接装置,连接装置位于第一挤出机模具远离第一绕线机的一侧,并能够将各芯棒连接形成整体。

4、进一步地,囊皮管坯挤出缠绕生产设备还包括夹持助推装置,夹持助推装置设置在连接装置和第一挤出机模具之间,并带动芯棒进入第一挤出机模具。

5、进一步地,囊皮管坯挤出缠绕生产设备还包括夹持助推装置,夹持助推装置设置有至少一个,两个相邻的挤出机模具和绕线机之间、第一挤出机模具远离第一绕线机的一侧、位于完成端绕线机与囊皮切断分离设备之间中的至少一处设置有夹持助推装置。

6、进一步地,第一挤出机模具、第一绕线机、第二挤出机模具、第二绕线机、囊皮切断分离设备沿一个方向依次排列设置。

7、进一步地,绕线机包括多个纤维线定子和转盘,纤维线定子安装在转盘上,转盘转动时将纤维线缠绕在覆胶的芯棒的外面,并且缠绕的角度可调节设置。

8、进一步地,囊皮管坯挤出缠绕生产设备还包括检测装置,检测装置对芯棒的状态进行检测。

9、进一步地,囊皮管坯挤出缠绕生产设备还包括温度调节装置,温度调节装置对芯棒的温度进行调节。

10、应用本实用新型的技术方案,通过采用多个挤出机模具和多个绕线机,在加工囊皮管时,采用芯棒依次交替在各挤出机模具和各绕线机之间传输加工,从而使得芯棒外周侧依次进行覆胶和绕纤维线,具体而言,芯棒先进入第一挤出机模具覆第一层胶,然后芯棒90连同其上的附着物进入第一绕线机缠绕第一层纤维线,再然后芯棒90连同其上的附着物进入第二挤出机模具覆第二层胶,然后芯棒90连同其上的附着物再进入第二绕线机缠绕第二层纤维线,以此类推,根据所需要的囊皮管层数继续在芯棒外侧进行覆胶和绕线,直到形成预定层数,完成后,芯棒进入囊皮切断分离设备进行切换和分离,从而完成囊皮管的加工。上述设置方式形成了一条生产线,直接、连续地产出产品,生产效率提高,并且省掉胶片生产设备、胶布生产设备、胶片裁断设备、胶布裁断设备、囊皮成型设备等设备,也省掉了各设备之间的周转人力物力,简化了生产工序,降低设备数量,提高生产效率,同时生产得到的空簧囊皮管没有胶片接缝,也没有胶布接缝,壁厚均匀,质量好,提高了产品质量。

技术特征:

1.一种囊皮管坯挤出缠绕生产设备,其特征在于,包括:

2.根据权利要求1所述的囊皮管坯挤出缠绕生产设备,其特征在于,所述囊皮管坯挤出缠绕生产设备还包括连接装置(60),所述连接装置(60)位于所述第一挤出机模具(10)远离所述第一绕线机(20)的一侧,并能够将各所述芯棒(90)连接形成整体。

3.根据权利要求2所述的囊皮管坯挤出缠绕生产设备,其特征在于,所述囊皮管坯挤出缠绕生产设备还包括夹持助推装置(70),所述夹持助推装置(70)设置在所述连接装置(60)和所述第一挤出机模具(10)之间,并带动所述芯棒(90)进入所述第一挤出机模具(10)。

4.根据权利要求1所述的囊皮管坯挤出缠绕生产设备,其特征在于,所述囊皮管坯挤出缠绕生产设备还包括夹持助推装置(70),所述夹持助推装置(70)设置有至少一个,两个相邻的所述挤出机模具和所述绕线机之间、所述第一挤出机模具(10)远离所述第一绕线机(20)的一侧、位于所述完成端所述绕线机与所述囊皮切断分离设备(50)之间中的至少一处设置有所述夹持助推装置(70)。

5.根据权利要求1所述的囊皮管坯挤出缠绕生产设备,其特征在于,所述第一挤出机模具(10)、所述第一绕线机(20)、所述第二挤出机模具(30)、所述第二绕线机(40)、所述囊皮切断分离设备(50)沿一个方向依次排列设置。

6.根据权利要求1所述的囊皮管坯挤出缠绕生产设备,其特征在于,所述绕线机包括多个纤维线定子和转盘,所述纤维线定子安装在所述转盘上,所述转盘转动时将所述纤维线缠绕在覆胶的所述芯棒(90)的外面,并且缠绕的角度可调节设置。

7.根据权利要求1所述的囊皮管坯挤出缠绕生产设备,其特征在于,所述囊皮管坯挤出缠绕生产设备还包括检测装置,所述检测装置对所述芯棒(90)的状态进行检测。

8.根据权利要求1所述的囊皮管坯挤出缠绕生产设备,其特征在于,所述囊皮管坯挤出缠绕生产设备还包括温度调节装置,所述温度调节装置对所述芯棒(90)的温度进行调节。

技术总结

本技术提供了一种囊皮管坯挤出缠绕生产设备,包括:多个挤出机模具,挤出机模具包括第一挤出机模具和第二挤出机模具;多个绕线机,绕线机包括第一绕线机和第二绕线机,各挤出机模具和各绕线机之间依次交替排布,形成依次排布的第一挤出机模具、第一绕线机、第二挤出机模具、第二绕线机,芯棒依次经过各挤出机模具和各绕线机,以依次进行覆胶和绕线;囊皮切断分离设备,沿芯棒的输送方向,囊皮切断分离设备位于芯棒加工的完成端,并将覆胶和绕线后形成的囊皮管切断分离。本技术解决了现有技术中的空簧囊皮管的制造过程繁琐、效率低的问题。

技术研发人员:杨慧丽,汪爱春,陈亮,宫一青,刘通,韩正霖

受保护的技术使用者:软控股份有限公司

技术研发日:20230110

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!